低压蒸汽差压发电技术应用

邱 煜,赵春禾,王 伟

(1.宝山钢铁股份有限公司,上海 201900;2.上海西重所重型机械成套有限公司,上海 201900)

0 前言

余热能源通常分为高温、中温、低温三类。温度在650℃以上为高温能源,温度在230~650℃之间为中温能源,温度在230℃以下为低温能源[1],对于高温、中温余热蒸汽可以直接驱动蒸气轮机或燃气轮机带动发电机组发电加以利用,而低温余热能源约占余热能源总量的30%[2],利用这部分余热能量发电,对提高能源利用率具有重要作用。

冶金行业中,低压蒸汽主要用于加热、伴热、保温及管道吹扫等用途。一般低压蒸汽管网的压力范围在1.0~1.6 MPa、温度范围在180~220℃,主要来源于钢铁生产过程中的余热锅炉。而各区域低压蒸汽末端用户需要的压力为0.5~0.7 MPa,温度为150~160℃。使低品质余热能源没有得到充分利用。我国能源利用率只有30%左右[3],而一些发达国家能源利用率都在50%以上,美国的能源利用率已超过60%[4]。因此有效利用能源是我国面临的一个重要课题。

目前大多采用减温减压系统的工艺技术来实现低压蒸汽的降压目的。

1 低压蒸汽减温减压工艺

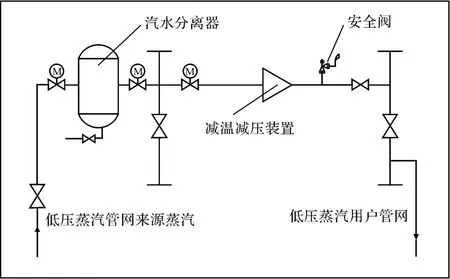

目前冶金行业实现低压蒸汽的降压基本采用的是节流减压的工艺。该工艺流程如图1所示,主要由汽水分离器、减温减压装置、安全阀、以及蒸汽管道阀门等辅助装置所组成。蒸汽由低压蒸汽管网引入,首先进入汽水分离器,脱去输送过程中冷凝的液态水分后,进入减温减压装置(多组并联)。通过节流减压与减温水喷淋降温后,再经过安全阀排入用户蒸汽管网。选取的减温减压站蒸汽进出口参数见表1。

图1 减温减压工艺流程简图Fig.1 Process of temperature&pressure reduction

表1 减温减压装置前后蒸汽参数Tab.1 Steam parameters before and after thermoreduction&decompression device fixed

查水蒸汽焓-熵图可知:

入口蒸汽压力P1=1.3 MPa(绝压),温度T1=200℃,焓值h1=2 809.6 kJ/kg;

二次蒸汽压力P2=0.60 MPa(绝压),温度T2=162℃,焓值h2=2 675.76 kJ/kg。

损失能量E为

式中,Q为蒸汽流量;Δh为焓值的差值,Δh=h1-h2。

2 低压蒸汽差压发电技术

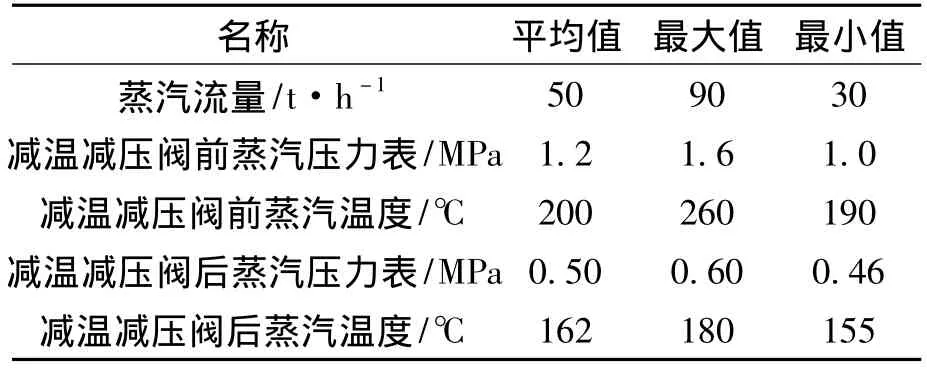

低压蒸汽差压发电技术利用低压蒸汽进出口的压差能推动螺杆膨胀动力机做功转化为电能并入电网。低压蒸汽差压发电工艺流程包括蒸汽主路系统、旁路系统、螺杆发电机组系统以及辅助装置。主路系统和旁路系统的各切断阀、调节阀按不同控制模式的程序设定,在来源蒸汽或用户管网压力波动的情况下,可通过阀门开度来调整系统的排汽压力,控制其在要求的工艺范围内,不影响低压蒸汽减压后的用户使用,并确保发电机组稳定运行。

该蒸汽发电系统的参数较低,其运行操作简单方便,运行的可靠性和安全性高。既能有效的利用蒸汽减温减压过程中损失的能量,又能稳定的控制排汽的压力与温度,具有良好的经济效益及节能减排效果。但是由于低压蒸汽的品位低,且要考虑与原有工艺装置的配比,因此装机容量较小,其工艺流程如图2所示。

图2 低压蒸汽差压发电工艺流程图Fig.2 Flow chart of power generation using differential pressure of low pressure steam

发电蒸汽取自低压蒸汽管网经干燥器脱水后的入口点A,依次通过主路系统的流量计、单向阀等各类仪表,进入螺杆发电机组系统,由主汽阀调节进汽量与进汽压力,进入螺杆机阴阳转子腔体膨胀做功,降压后的蒸汽排入原减温减压线出口点B,并入用户管网。同时动力机带动发电机发电,电能经变压器并入电网供生产使用。旁路系统并联于螺杆发电机组系统,配合主汽阀对排汽压力进行调节,确保出口蒸汽压力温度参数符合原工艺要求。

3 螺杆发电机组系统

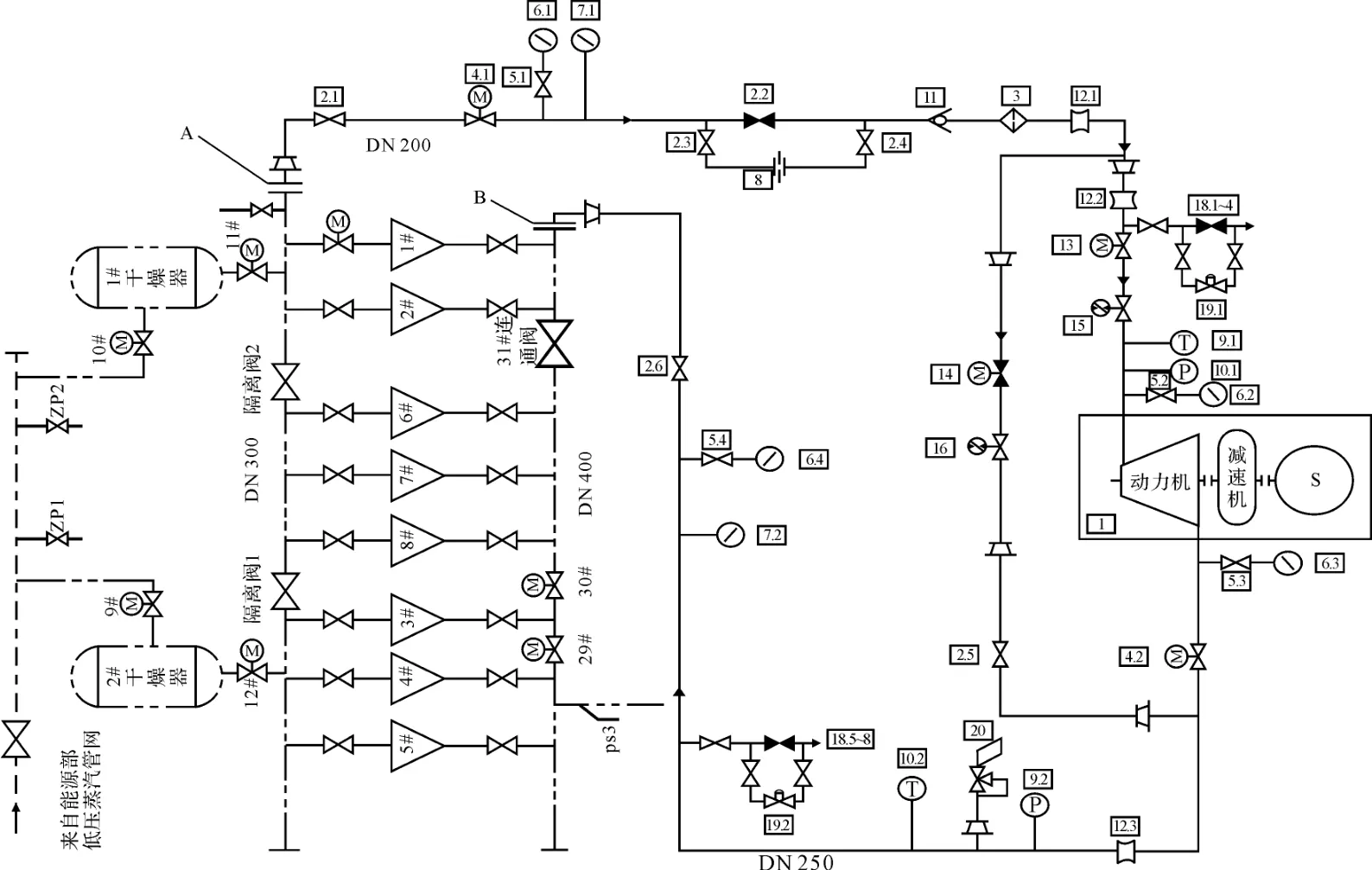

如图3所示,螺杆发电机组系统包括螺杆膨胀动力机(自带润滑油系统和冷却水系统)、减速机、发电机、PLC控制柜、并网柜(自带保护装置、同期装置、励磁装置等)、联络柜。

图3 螺杆发电机组系统简图Fig.3 Sketch of screw power generating set

3.1 螺杆膨胀动力机

螺杆膨胀动力机作为该系统的核心设备,在工业余热动力回收方面具有如下特点:

(1)适应过热蒸汽、饱和蒸汽、汽水两相湿蒸汽、热水以及被污染、高盐份(如锅炉连排水、地热水、钢铁厂冲渣水等)等多种低品位能源;

(2)在热源压力、温度、流量、热负荷及负载功率等参数大范围波动情况下能保持稳定运行;

(3)启动及正常运行操作简单、机组运转平稳、安全、可靠、低噪音、微振动、可实现全自动无人职守、远距离监控;

(4)该动力机为快装、集装式机组,可集中、可分散、可移动、占地少,最适合热源衰减、规划可变化等场合应用的动力机;

(5)适用于大量被废弃能源(废蒸汽,0.1 MPa左右、低温烟气,200℃上下、热风、热水等)双循环做功发电的新技术新产品[5]。

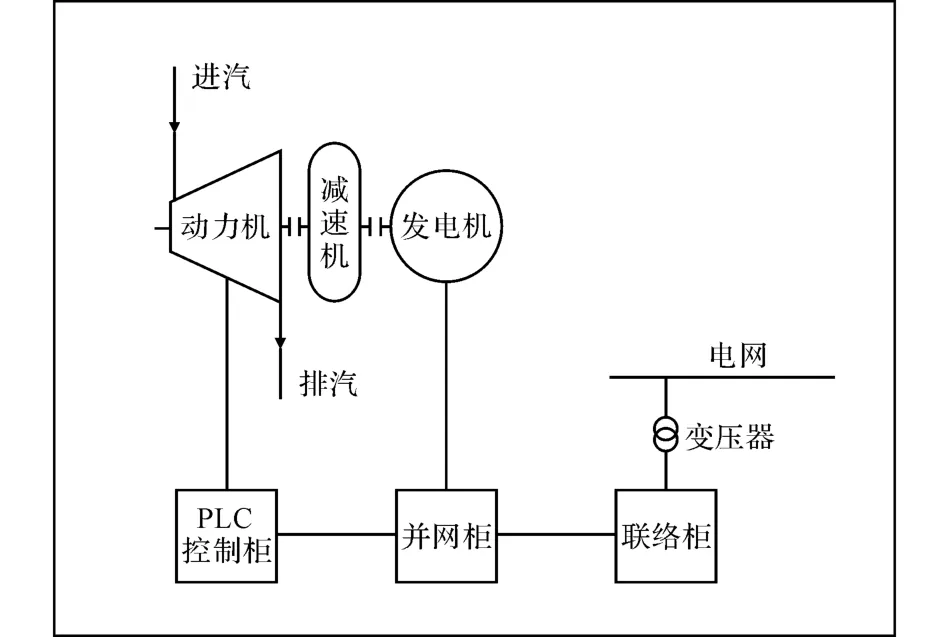

3.2 控制系统

控制系统采用PLC集中控制,包括主路、旁路调节阀、主路快关、旁路快开阀、润滑系统、冷却系统、发电机励磁等控制均由PLC完成,触摸屏上显示系统状态和参数,有手动/自动运行模式,手动运行时可对各单个控制对象进行点动控制和调节,自动运行时系统由PLC程序根据各检测反馈值和连锁条件进行自动调节,包括自动开机、调节阀控制、发电机励磁投入、电压调节、并网后功率调节、自动停机、紧急停机等控制过程,自动运行时可对功率设定值和压力设定值进行修改和写入,从而对系统进行平滑调节;上位机通过以太网与PLC通讯,上位机显示系统的运行状态和参数,有电压、电流、压力等主要参数的趋势图,故障报警记录等画面,可以进行远程自动停机和紧急停机操作,当现场触摸屏上本地/远程选择到远程时,可在上位机上通过对功率设定值和压力设定值进行修改和写入,对系统进行平滑调节。

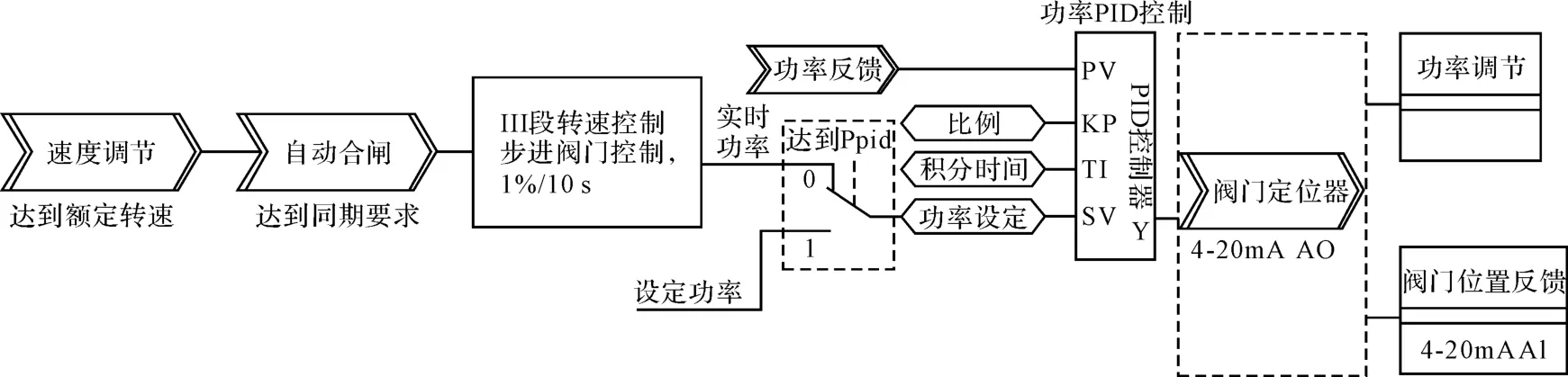

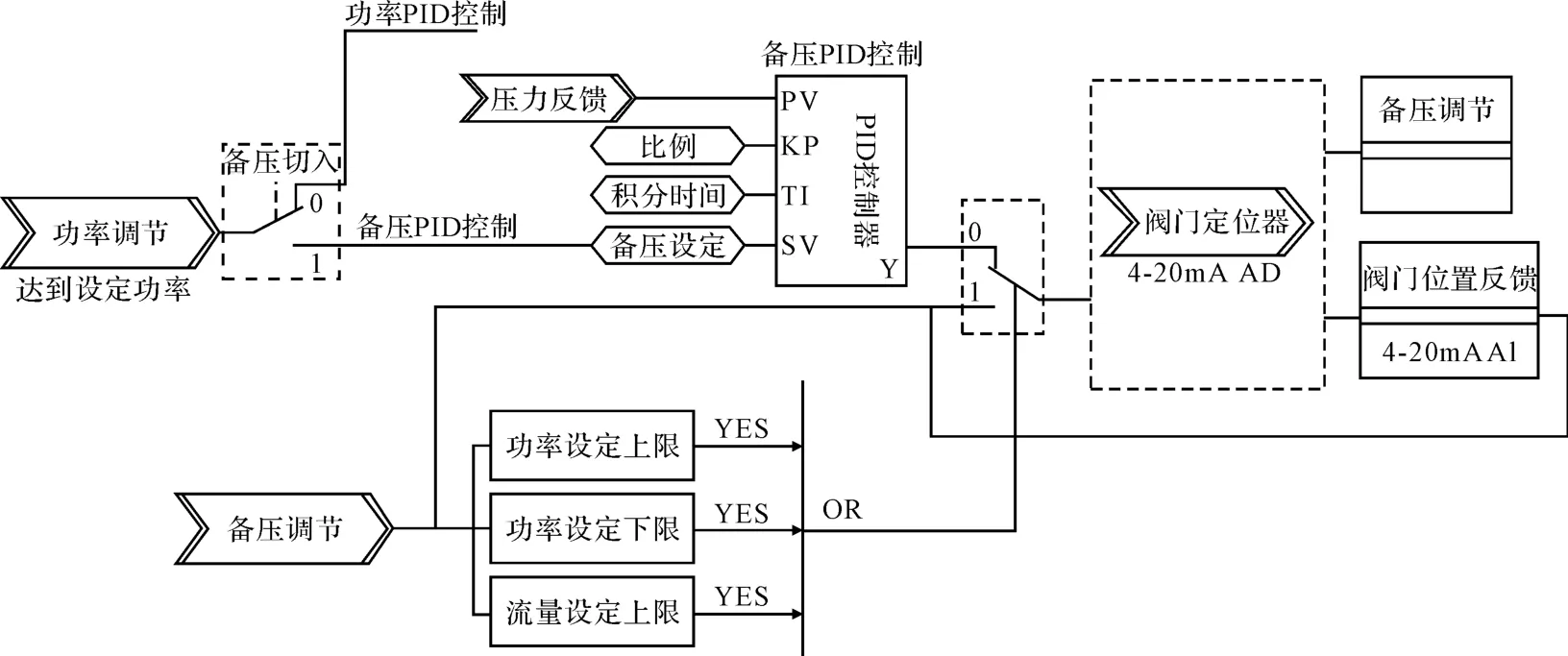

机组自动启动,转速达到额定后,系统自动并网,并且机组切换到功率控制。发电机功率达到功率设定范围内时,机组切入背压控制。机组接到停机指令后根据相应控制逻辑打开旁路系统调节,确保蒸汽排汽压力稳定。机组各功能的控制逻辑如图4~图7所示。

图4 机组启动控制逻辑图Fig.4 Control logic of the generating set startup

图5 机组功率控制逻辑图Fig.5 Control logic of generating set power

图6 机组背压控制逻辑图Fig.6 Control logic of generating set back pressure

图7 机组停机控制逻辑图Fig.7 Control logic of the generating set shutdown

3.3 并网系统

并网系统主要包括综保装置、同期装置、励磁装置及各类仪表等。

(1)综保装置。采用南自PSM 694U数字式电机综合保护器。一方面可以显示所有的电量参数;一方面可以将所有电量参数以通讯的方式传至PLC控制系统;一方面可以对发电机运行起到保护作用,当发电机出现故障时,立即切断发电机与电网的联接。

(2)同期装置。采用深圳旭振PTQ2000A1微机同步装置,严格保证同步发电机并网时的“必要条件”,只要有一相条件不满足,则无法发出合闸指令,只有“必要条件都满足”才允许发电机并网,并且根据每次并网的情况,自动调整并网脉冲的触发时间,使发电机并入电网的冲击达到最小,保证并网安全。

(3)励磁装置。采用的国际品牌ABB先进的数字励磁装置。并网前,根据电网的情况,自动调节发电机的输出电压,保证并网前,发电机的电压与电网的电压匹配。并网后,不管电网如何波动,自动调节发电机的励磁电流,稳定发电机的功率因数(滞后0.85~1.0)。

(4)电流、电压、频率、功率因数指针表:可以显示发电电流、发电机输出电压、发电机功率因数、发电机频率、电网电压、电网频率等电量参数。

(5)浪涌吸收装置。防止雷击、电网的高次偕波烧毁发电关键控制部件。

4 系统运行参数

该工艺流程中低压蒸汽输入压力为1.0~1.6 MPa、温度为180~220℃。二次蒸汽输出压力为0.5~0.7 MPa,温度为150~170℃。蒸汽流量额定18.5 t/h,发电机装机功率300 kW。

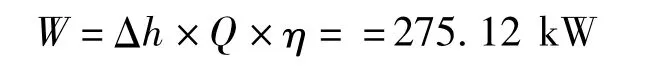

(1)按照本文计算数据,取螺杆膨胀动力机效率为η=40%,计算螺杆膨胀动力机功率为

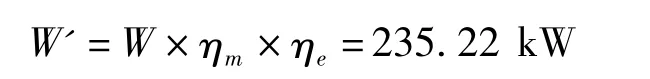

(2)计算实际发电功率。

式中,ηm为发电机组取机械效率ηm=0.9;ηe为发电机效率,ηe=0.95。

如按发电机组设计功率为235 kW计算,年运行时间平均7 000 h,年发电效益为130万元。

5 结束语

该工艺技术适用于各类蒸汽减温减压机组,用以代替减温减压装置,可以在保证排汽压力稳定的前提下,将低压蒸汽这种低品位能源在减温减压过程中损失的能量有效的收集起来,通过螺杆膨胀机发电系统将势能转化为电能,并入电网供生产使用。同时,做完功压力温度降低后的蒸汽排入减温减压机组后的用户管网,在节能减排上实施效果明显,具有良好的推广应用前景。

[1]罗琪.抽汽回热式有机工质发电系统的热力特性分析[J].现代电力,2009(06).

[2]金秋.低温余热利用技术.现代化工,1986(05).

[3]汪玉林.低温余热能源发电装置综述[J].热电技术,2007(01).

[4]王伟.低品质热源余热发电工艺及设备[J].重型机械,2010(S2).

[5]曹武,刘凯.螺杆膨胀动力机技术的探讨.煤气与热力,2005(08).