利用氮气降低含氧煤层气低温精馏塔内氧含量

朱 菁 杜 非

(1.中煤科工集团重庆研究院瓦斯研究分院,重庆 400037;2.中国中煤能源集团销售公司,北京 100120)

利用氮气降低含氧煤层气低温精馏塔内氧含量

朱 菁1杜 非2

(1.中煤科工集团重庆研究院瓦斯研究分院,重庆 400037;2.中国中煤能源集团销售公司,北京 100120)

含氧煤层气易燃易爆,对其直接深冷精馏分离时,精馏塔内气相组分必定进入爆炸范围内,存在爆炸危险。利用N2可降低精馏塔内O2浓度确保精馏过程安全。通过对三种N2进入精馏塔的方式进行比较,得到结论从精馏塔底部通入N2能使整个精馏塔安全。

含氧煤层气 精馏塔 氧浓度 安全

目前,利用深冷精馏技术回收含氧煤层气中的CH4生产LNG成为煤层气利用热点,并有小型含氧煤层气直接深冷精馏分离CH4的实验装置获得成功。杨克剑和李秋英等人也分别对含氧煤层气直接深冷精馏工艺进行了理论研究。但另有学者认为在含氧煤层气直接深冷精馏过程中,精馏塔内CH4浓度必然穿过爆炸极限范围,存在安全隐患。针对这一问题,吴剑峰、薛鲁等人提出向精馏塔通入N2降低塔内O2浓度的措施确保精馏过程的安全,但未涉及到具体细节。本文首先对含氧煤层气直接深冷精馏过程中精馏塔内气相组分的爆炸危险性进行分析,然后对三种N2进入精馏塔降低O2浓度的方式进行比较。

1 精馏塔内气相爆炸危险性分析

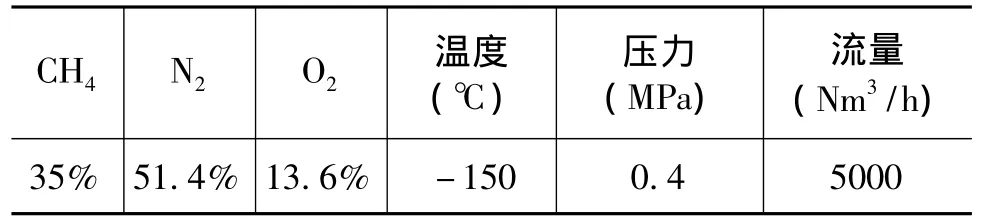

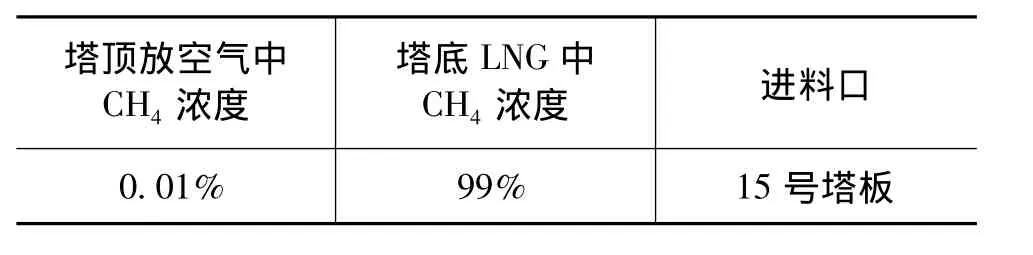

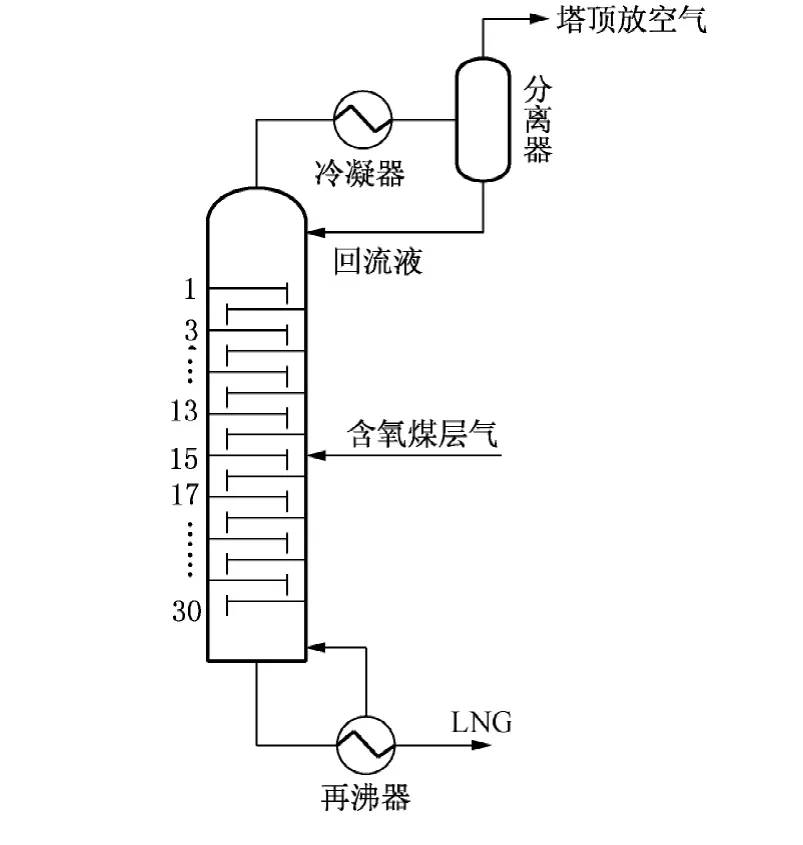

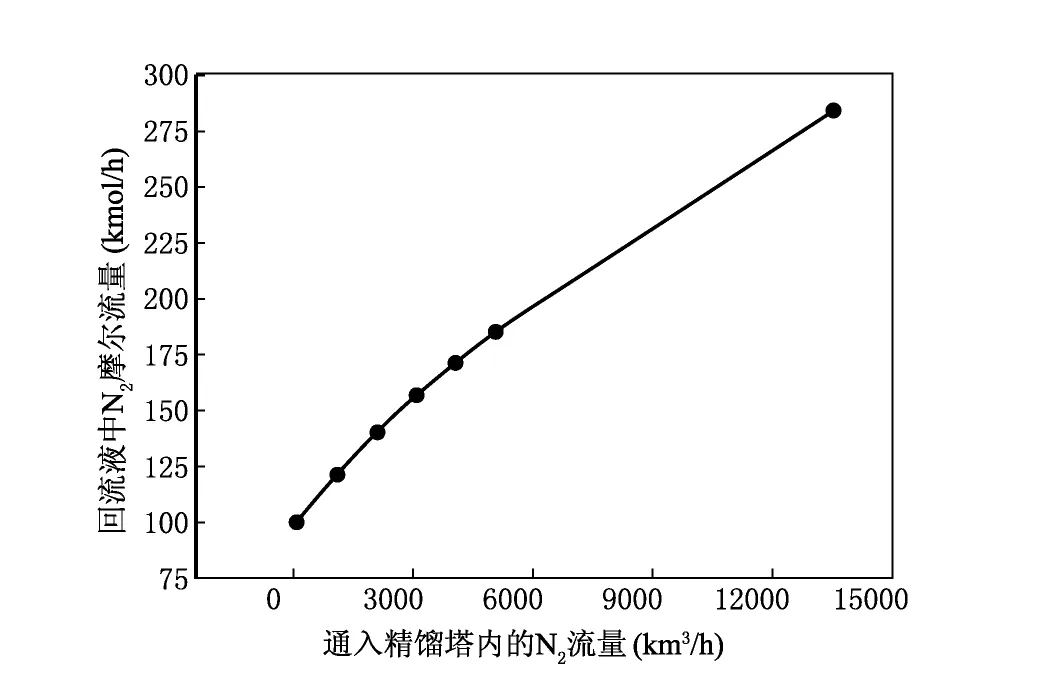

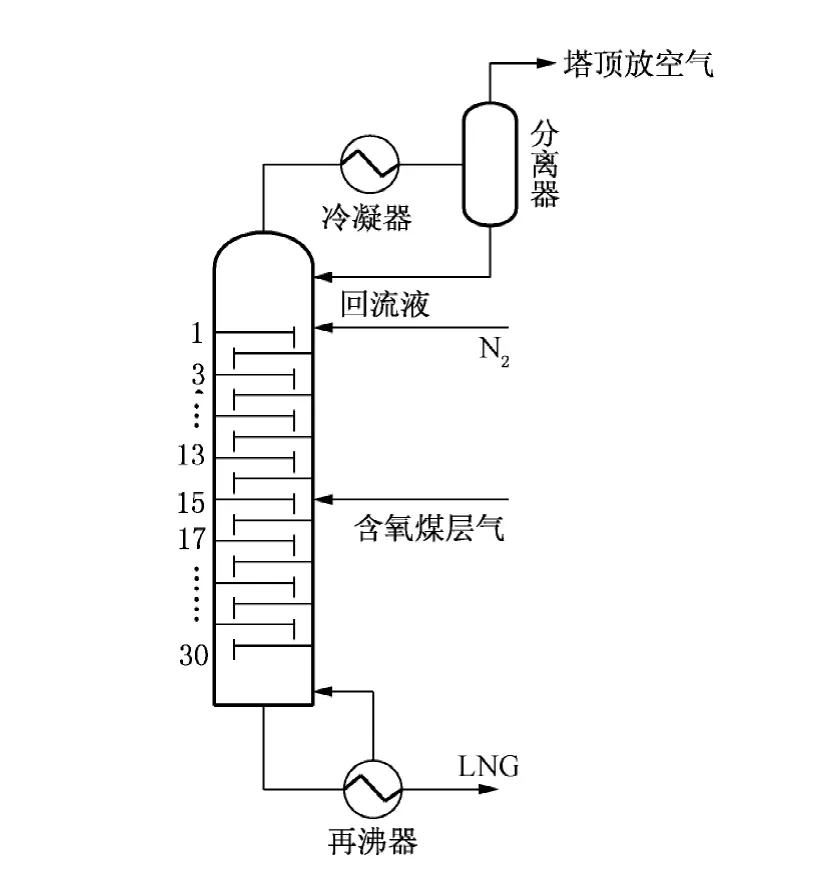

笔者根据参考文献7中的含氧煤层气组分进行深冷精馏计算。进入精馏塔的煤层气参数见表1,计算条件见表2,精馏流程及精馏塔内塔板编号见图1。

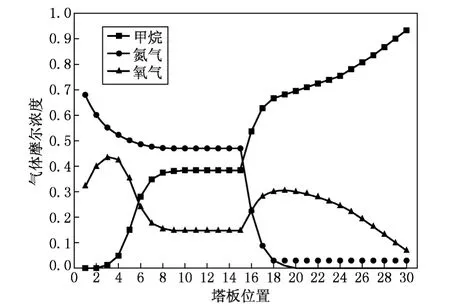

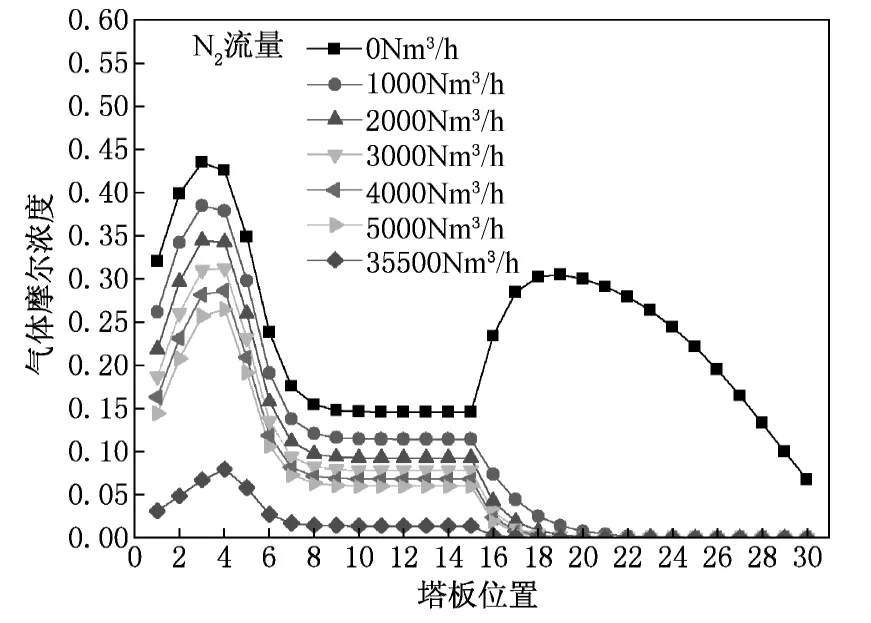

精馏塔内各个塔板气相组分变化见图2。从图2中发现,在塔板1~4范围内CH4浓度小于5%,氮氧比小于2,处于CH4不足O2过量的状态。由于CH4在纯氧中的爆炸下限为5.1%,所以塔板1-4没有爆炸危险。

表1 进入精馏塔的煤层气参数

表2 精馏计算条件表

图1 含氧煤层气精馏流程及塔板编号示意图

图2 精馏塔内各塔板上气相组成变化

在塔板4~15范围内,CH4浓度从5%增加到38.3%,O2浓度下降,其中5~7块塔板的氮氧比小于3,处于富氧状态;8~15塔板的氮氧比大于3,但仍然小于空气中的氮氧比,处于略微富氧状态。由于CH4浓度大于爆炸下限,O2浓度充足,所以塔板4~15存在爆炸危险。

在塔板15~18范围内,CH4浓度从38.3%增加到64%,O2浓度从14.6%增加到30.5%,N2浓度逐渐减小到5%以下,可以认为该范围内的气相主要由掺入少量N2的CH4和O2组成。CH4在纯氧中的爆炸范围为5.1% ~61%,所以塔板15~18存在爆炸危险。

在塔板18~30范围内,CH4浓度从64%变化到93%,O2浓度从30.5%逐渐减小到6%,N2浓度逐渐减小到1%以下,由于CH4浓度大于纯氧中的爆炸上限,所以塔板18~30范围内没有爆炸危险。

通过上述分析可知,精馏塔内塔板4~18范围内存在爆炸危险,其中塔板4~15范围内N2浓度大于40%,但氮氧比小于空气中的氮氧比,其爆炸极限可按照空气中CH4爆炸极限适当放宽来考虑。塔板15~18范围内N2浓度急剧减小到5%以下,O2浓度上升,其爆炸极限应参照CH4-O2体系的爆炸极限考虑。另一方面,塔板1~4和塔板18~30范围内由于CH4浓度在爆炸极限之外而处于安全状态。由于精馏塔内CH4浓度从塔顶的0.01%连续增加为塔底的93%,所以总会穿过爆炸极限,特别是塔板15以下,氮氧比急剧下降,CH4爆炸上限有较大提高,更易进入爆炸区域。

为了消除精馏塔内的安全隐患,可向精馏塔内通入N2将O2浓度降低到临界浓度以下,则无论精馏塔内气相中CH4浓度如何变化都没有爆炸危险。利用N2稀释CH4-空气混合气体的临界氧浓度为9.5%,为确保安全可使O2浓度小于8%,在文献13中也推荐安全含氧量为8%。本文以将精馏塔内各处气相中O2浓度降低到8%为目标,比较分别从精馏塔进料处、精馏塔底和精馏塔顶通入N2对O2浓度的影响。

2 从精馏塔进料处通入N2

图3是从精馏塔进料处通入N2的流程图。所通入的N2温度压力与原料气相同,先与原料气混合,然后一起进入精馏塔。笔者分别计算了N2流量 为 1000Nm3/h, 2000Nm3/h, 3000Nm3/h,4000Nm3/h,5000Nm3/h时对精馏塔内气相氧浓度的影响,结果在图4中。

图3 精馏塔进料处通入N2流程示意图

图4 塔板上气相氧浓度随N2流量的变化

从图4中看到,随着通入的N2流量增加,第1~15块塔板范围内的O2浓度下降,但15~30块塔板范围内的O2浓度反而提高。15~30块塔板范围内的O2浓度峰值集中在19~20块塔板之间,随着通入的N2流量增加,O2浓度峰值位置下移。笔者通过计算得到,进料口通入 N2流量为13500Nm3/h时,1~15块塔板范围内各处氧浓度低于8%,15~30块塔板范围内氧浓度峰值位于第20块塔板处达到 39.5%,该处 CH4浓度为58.45%,N2浓度2%,处于爆炸范围内。

图5 回流的液氮量随N2流量变化

图6 16-19块塔板液相N2浓度随N2流量变化

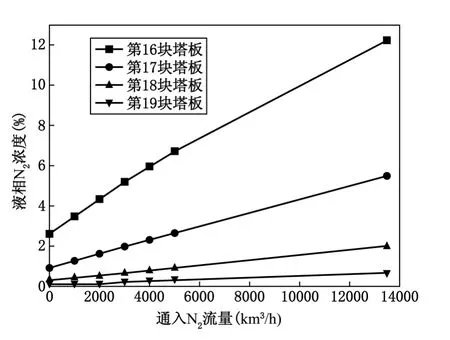

由于进料处通入的N2为气态,进入精馏塔后向上流动,直接降低1~15块塔板范围内的O2浓度,所以随着通入N2流量增加,1~15块塔板范围内O2浓度下降。另一方面,由于1~15块塔板范围内上升气量增大,为了使流出精馏塔的气体中CH4浓度为0.01%,需要有更多液体回流,回流的液体是液氮和液氧的混合物,其中液氮流量逐渐增大 (见图5),并影响到进料口以下塔板上液相的组成。图6是第16~19块塔板范围内液相中氮组分随N2流量的变化趋势。第16块塔板位于进料口下,随着通入N2流量增加,其液相中氮组分明显增加,到了第19块塔板处,液相中氮浓度变化不大。由于液体中的氮组分只能由塔顶回流液提供,所以当回流液流量增大时,一部分液氮在1~15块塔板范围内没有气化,影响到进料口以下的塔板物料组分,通入的N2越多,回流液越多,对进料口以下塔板物料组分越大。但在第19块塔板处上述影响变小,即在16~19块塔板之间,液体中的氮组分急速气化,将冷量交换给CH4和O2,使16~19塔板之间的部分CH4和O2以液体的形式向下流动。由于O2的沸点比CH4低,所以在19块塔板以下液氧又被气化,在19~20块塔板范围内形成了氧浓度峰值。随着通入的N2流量增大,塔顶回流液氮量增大,液氮对进料口以下塔板物料组分的影响变大,氧浓度峰值位置也下移。

综合上述分析,从进料口通入N2可以将1~15块塔板范围内的氧浓度降低,但同时会使15~30块塔板范围内O2浓度提高,无法解决15~30块塔板范围内的安全问题。

3 从精馏塔底部通入氮气

图7是从精馏塔第30块塔板处通入N2的流程图。所通入的N2状态为-142.6℃,405Kpa A。笔者分别计算了N2流量为1000Nm3/h,2000Nm3/h,3000Nm3/h,4000Nm3/h,5000Nm3/h时对精馏塔内气相氧浓度的影响,结果在图8中。

图7 精馏塔底通入N2流程示意图

图8 塔板上气相氧浓度随N2流量的变化

从图8中看到,随着通入的N2量增加,整个精馏塔内O2浓度都在下降,对15-30块塔板范围内的氧浓度稀释效果明显。在通入3000Nm3/h的N2时,第15块塔板下的气体中氧浓度小于8%。N2对1-15块塔板范围内的氧浓度也有稀释作用,但效果一般。笔者计算需要通入35500Nm3/h的N2才能使整个精馏塔内O2浓度低于8%。

由于N2从第30块塔板处进入精馏塔,对15~30块塔板范围内气体中的O2浓度有直接稀释作用。第15块塔板为进料板,由于进料的影响,使N2对1~15块塔板范围内的O2稀释作用降低。另一方面,由于精馏塔内上升气量增大,为了使流出精馏塔的气体中CH4浓度为0.01%,需要有更多的液体回流,回流的液体是液氮和液氧的混合物,其中液氧流量逐渐增大 (见图9),这部分液氧在1~15块塔板范围内重新气化,不利于气相中氧浓度的降低。综合进料和回流液中O2变多的影响,部分抵消了塔底通入的N2对1~15块塔板内O2浓度的稀释作用。但从图9中看出,当通入的N2超过4000Nm3/h时,回流液中的液氧流量变化不大,这是由于O2来自于原料气,其回流量有最大值。同时原料气状态稳定,对N2稀释O2浓度的不利影响有限,所以若继续增加塔底进入的N2量,最终能将精馏塔内的气相中氧浓度降低到8%以下。

综合上述分析,从精馏塔塔底通入N2对15~30块塔板范围内O2浓度降低作用明显,对1~15块塔板范围内的O2浓度有稀释作用,但效果不明显。通过增大N2通入量,最终可以将精馏塔内的O2浓度降低到8%以下,此时通入的N2流量是原料气流量的7.1倍。

图9 回流的O2流量随N2流量的变化

4 从精馏塔顶部通入氮气

图10是从精馏塔第1块塔板处通入N2的流程图。由于从精馏塔顶部进入,所以通入的N2状态为液态,其参数为-182℃,395KPa A。笔者分别计算了 N2流量为 1000Nm3/h,2000Nm3/h,3000Nm3/h,4000Nm3/h,5000Nm3/h时对精馏塔内气相氧浓度的影响,结果在图11中。

图10 精馏塔顶通入N2流程示意图

从图11中看到,从精馏塔顶通入N2能降低1~15块塔板范围内的氧浓度峰值,但降低效果不明显,对15~30块塔板范围内的氧浓度没有影响。当塔顶通入5000Nm3/h的N2时,无法保证表2中规定的精馏塔计算条件,故没有计算结果。

由于N2从第1块塔板以液态形式进入精馏塔,对精馏塔内的气相组分没有直接的稀释作用。液氮在1~15块塔板范围内被气化,无法影响到进料口以下的塔板,所以15~30块塔板范围内O2浓度没有变化。在1~15块塔板内,液氮气化后对氧浓度有稀释作用,但不如直接通入气态N2稀释作用明显,所以在1~15块塔板内仍然有O2峰值出现。

综合上述分析,从塔顶通入N2对1~15块塔板范围内的氧浓度降低有一定作用,但无法降低15~30块塔板内的氧浓度。无法使精馏塔进入安全状态。

5 结论

综合比较3种向精馏塔通入N2来降低精馏塔内氧浓度的方式可以得出,从进料口通入N2能使1~15块塔板范围内安全,但无法使15~30块塔板范围内安全。从塔底通入N2对15~30块塔板范围内氧浓度降低作用明显,对1~15块塔板范围内氧浓度的稀释效果不明显,当通入的N2量足够大时可以使整个精馏塔内氧浓度降低到临界值以下。从塔顶通入N2对1~15块塔板范围内气相的氧浓度有一定影响,对15~30块塔板范围内没有影响,无法使精馏塔进入安全状态。

另外,向精馏塔内通入气态的N2对氧浓度的直接稀释效果明显,若通入液态的N2,则需要经过精馏塔内的传热传质过程后才能对气相中的氧浓度产生影响。所以若不考虑能量的消耗,从精馏塔底通入N2是降低精馏塔内氧浓度最直接有效的方式。

[1]孙茂远,黄盛初.煤层气开发利用手册 [M].北京:煤炭工业出版社.1998.

[2]朱志敏,沈冰,蒋刚.煤层气开发利用现状与发展方向 [J].矿产综合利用,2006,6:40-42.

[3]马长安,任建平.矿井可燃气体爆炸及抑制研究[J].煤,2006,15(2):22-23.

[4]张存森.煤层气液化流程及技术现状 [J].煤气与热力,2008,28(9):12-14.

[5]李红艳,贾林祥.煤层气液化技术 [J].中国煤层气,2006,(3):32-33.

[6]肖露,任小坤,张武,姚成林煤矿区煤层气含氧液化冷箱的研制 [J].矿业安全与环保,2011,38(5):19-21.

[7]杨克剑.含氧煤层气的分离与液化 [J].中国煤层气,2007,4(4):20-22.

[8]李秋英,王莉,巨永林.含氧煤层气的液化及杂质分离 [J].天然气工业,2011,31(4):99-102.

[9]李润之,司荣军,茅晓辉.含氧煤层气脱氧液化系统爆炸危险性分析 [J].中国煤层气,2010,7(1):45-47.

[10]余国保,李廷勋,郭开华,梁栋.煤层气液化全流程爆炸极限分析 [J].武汉理工大学学报,2008,30(6):48-51.

Decreasing Oxygen Concentration by N2in the Cryogenic Coal Mine Methane Rectifying Column

ZHU Jing1,DU Fei2

(1.Chongqing Research Institute of China Coal Technology and Engineering Group,Chongqing 400037;2.China National Coal Group Co.,Beijing 100120)

Coal mine methane is flammable and easy to explode,so it is dangerous to obtain methane from coal mine methane by directly using cryogenic rectifying column.N2can decrease the oxygen concentration in rectifying column and ensure the safety.By comparison three methods of N2entering the rectifying column,it is found that N2entering the rectifying column from the bottom is the best way.

Coal mine methane;rectifying column;oxygen concentration;safety

“十二五”国家科技重大专项 (2011ZX05041-004-002)

朱菁,男,工程师,主要研究方向为天然气液化、煤层气含氧液化技术及工程。

(责任编辑 刘 馨)