带压开孔技术在急冷水管道上的应用

李 钢 侯 维 迟国政

(中国石油辽阳石化公司烯烃厂)

中国石油辽阳石化公司烯烃厂裂解装置在进行某项改造过程中,新增急冷水(HW)管道要和裂解装置的HW管道碰口。正常情况下,这项作业需要裂解装置停车后才能进行作业,这将严重影响整个生产线的物料平衡,同时开、停车还会造成大量物料排放,使经济效益受到损失。为了解决这一矛盾,降低经济损失,笔者采用了带压开孔技术对裂解装置的HW管道进行不停车碰口作业,取得了较好的效果。

1 带压开孔技术简介

带压开孔是一种安全、环保、经济、高效的在役管线维、抢修技术,适用于原油、成品油、化工介质及天然气等多种介质管线的正常维修改造和突发事故的抢修。开孔时管道和容器处于承压或使用状态下。带压开孔是在完全封闭的空腔内进行的,刀具切削过程与空气隔绝,无着火、爆炸的可能性,对环境也无污染。其装置是在不停产情况下开孔接点,适用于除氧气以外的任何介质以及不同直径的各类管道。 带压开孔技术解决了管道在线维修存在的停输、降压及动用明火等弊端。避免作业风险,提高安全性,使维修既迅速又经济可靠。多年来该技术在国内城市燃气管网、石油及石化管道上得到了广泛应用。

2 不停输带压开孔机结构及原理

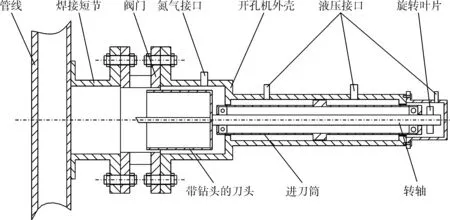

开孔机结构如图1所示,主要由液压系统、密封系统和刀头3部分组成。液压系统通过控制液压泵来由液压接口控制开孔机刀头的进给与退刀、旋转,使刀头以CW或CCW方向旋转,并根据不同的工况输出不同的转速,便于调整钻头旋切管道的模式。中间部位为密封系统,防止在旋切过程中物料从刀杆泄漏。剖开的带法兰三通焊接在管线的待开孔处,法兰连接阀门。将开孔机法兰与阀门连接,阀门全开,通过氮气接口接氮气保压。液压机通过液压接口控制开孔机的进给、退刀与旋转。开孔结束后将刀退出,关闭阀门。

开孔机的刀头比较特殊,由两种刀具组成:中心部位是钻头,略长于环形刀具,起到定位和抽取管道残片的作用;外侧一圈是涂抹润滑脂的环形刀具,起到了旋转切削管道的作用。在钻头上部安有一个随动的销子用于防止旋切下来的管道残片脱落到管道内,使管道残片随着刀头的抽出一起从管道内提出。

3 管道参数和作业内容

装置HW管道参数为:

管道材料 20#钢

设计压力 1.6MPa

操作压力 0.7MPa

设计温度 60℃

操作温度 40~50℃

在装置区有限的空间内,进行输水高压管道的带压水平方向开孔,整个作业过程主要包含3部分内容。

图1 开孔机结构简图

3.1 开孔前准备

确认施工单位及作业人员具备相关资质,作业设备符合要求。对管道的工艺条件进行交底,确认符合作业要求。准备一件DN400mm三通,材料为20#钢。在横轴部位沿中轴线剖分为两部分,剖口做坡口打磨处理,上半部分焊接DN400mm法兰,备用。准备规格为DN400/PN16切断闸阀,进行强度和密封水压试验合格,备用。

3.2 管道安装焊接

确定管道的开孔部位,剥离管道保温层、防腐层,将管道外表面清洁干净,达到焊接条件。将分体的DN400mm三通两部分焊接在DN450mm的主管道上,如图2所示。要注意调整法兰的方位,便于以后的施工工序。将切断闸阀与法兰密封连接,切断阀再与钻孔机密封连接。

将阀门开度开到最大。

图2 三通焊接示意图

3.3 开孔作业

做完以上工作后,开孔钻头和DN450mm主管道外表面之间形成封闭空腔,通过钻头外壳的接口连接氮气保压管道,打开阀门,用氮气充压至与HW管道内压力相等,检查各焊缝和静密封点无泄漏后氮气置换出设备内空气。

启动开孔机,缓慢进刀,直至开孔完毕,钻头电流明显下降,关闭氮气保压阀门,然后缓慢收刀,刀头提升至阀门闸板以上,关闭闸阀。将钻孔机从闸阀外侧拆卸下来,开孔作业结束。如图3所示为带压开孔结束后的管道状态。图4为刀头带有切削下来管道残片的照片。

图3 施工结束后的管道状态

图4 刀头带有管道残片的图片

4 结束语

带压开孔过程中对急冷水管道总流量无影响。开孔后管道流量完全满足新增换热器需求,总管道流量下降100m3/h,分析为阻力增大所致,对其他设备无影响。通过不停输带压开孔技术,在正在运行的HW管道上成功开孔,实现了裂解装置不停车进行HW管道碰口的先例,为今后带压开孔技术在相关领域的应用提供借鉴。