不锈钢双管板热交换器胀接技术

丁 勇 孙录林 张文才

(中油二建苏州兰江工程公司)

影响热交换器质量的重要因素之一是换热管与管板的接头连接情况。在石油化工生产装置中,对管程和壳程介质的相互隔离要求更高:一是两种介质接触后会产生腐蚀或化学反应;二是两种介质接触后会引起易燃、易爆或有毒介质的扩散[1]。为了防止以上情况的发生,一般采用双管板结构来达到将介质隔离的目的。某化工集团6万t/a减水剂项目的6台反应回路换热器采用(管板:S30408Ⅲ;管子:S31608)双管板结构来保证换热效果。笔者通过模拟样品制造和工评制作,最终选择了合理的工艺方案,制造出了合格的产品。

1 设备结构及制造技术难点分析

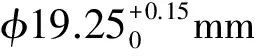

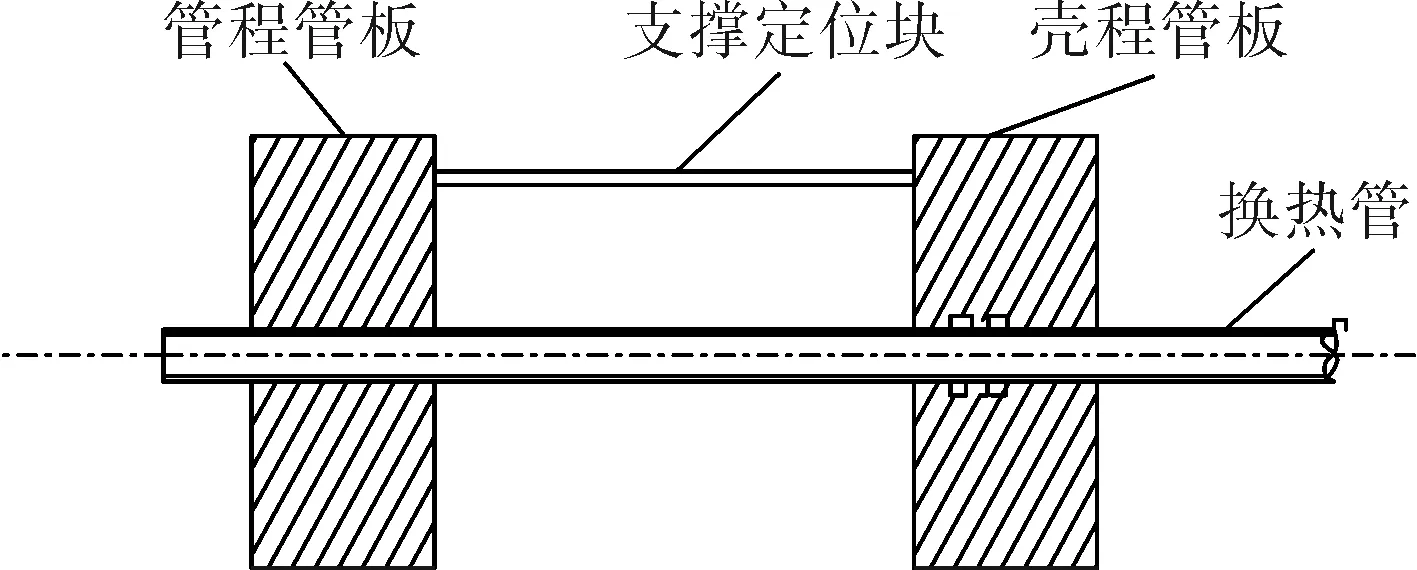

换热设备结构如图1所示,为U形管式,两管板密封面间距200mm。在组装过程中,管板加工尺寸要精确,管板与管子的组装尺寸和管头伸出长度定位一定要准确,否则不能保证胀接质量。壳程管板的密封依靠胀接连接,属于深孔胀接,这是直接影响热交换器最终质量的因素。因为深孔胀接不易观察,确定合理的胀接参数是关键。如发现泄漏再进行补胀,换热管材料本身会产生加工硬化,多次补胀更不易保证胀接质量。深孔胀接在耐压试验时无法观察具体泄漏点,所以需用合理的试压方法才能验证胀接效果。

图1 双管板设备结构简图

2 模拟样品制作

在胀接前先要做模拟样品,主要是通过它来确定胀接方法和胀接参数。目前国内主要用机械胀接和柔性胀接(或称均匀胀接)两种方法。由于柔性胀接受各种因素(橡胶性能、管子和管板精度、胀接成本)影响较大,作为靠胀接密封的换热设备采用机械胀接的较多[2]。此次笔者采用DN300mm管板模拟样品制作来确定机械胀接参数。常用胀接参数K主要有两种确定方法。

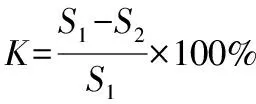

K值以管壁减薄率计算(适用范围见表1):

式中d2——胀后管子内径,mm;

D——管板孔直径,mm;

S1——胀前管壁厚度,mm;

S2——胀后管壁厚度,mm。

表1 管壁减薄率适用范围

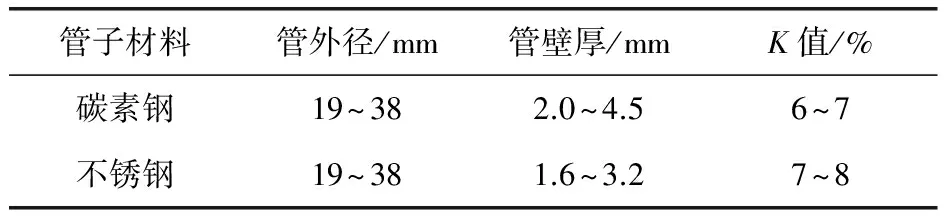

K值以内径增大率计算(适用范围见表2):

式中d0——胀前管子外径,mm;

d1——胀前管子内径,mm;

d2——胀后管子内径,mm;

D——管板孔直径,mm。

表2 内径增大率适用范围

注:此次管子规格为φ19mm×2mm。

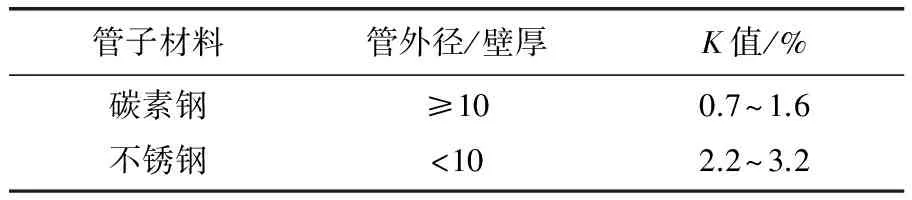

在做胀接试验前,按照经验参数选择内径增大率K值为3.0%来调整胀管器数值(胀管器数值与K值有对应关系,无量纲),对模拟样品进行试胀。模拟样品胀接后进行耐压试验和氨渗漏检验,结果无渗漏。对模拟样品进行了管孔胀接剖面试验(图2),对所有剖面胀接部位经精确测量后,算出壁厚减薄率K值在7%~8%范围内,内径增大率K值在2.7%~3.1%范围内。以上模拟样品胀接数据验证了胀接参数的准确性。

图2 管孔胀接剖面图

3 制造过程控制

图3 管板支撑定位

胀接时要精确测量胀杆长度,严格按照模拟样品确定的胀接工艺参数进行胀接。由于是机械胀接,胀后还要注意管内润滑油的清洗。在进行壳程试压时,通过水压试验液体渗漏和氨渗漏来观察中间腔体胀接密封情况;在测试中间腔体时,把换热器壳体拆掉,在壳程侧可观察到胀接渗漏情况。通过对胀接部位正、反两面多次检测,能更好地检测胀接质量[3]。

4 结束语

双管板热交换器制造过程相对复杂,在制造过程中一定要保证两管板的装配精度,使用合理的胀紧率,尽量采用模拟样品先期进行试验,确定合格的制造参数,才能保证胀接质量一次合格。

[1] 李继峰.双管板热交换器设计及制造[J].石油化工设备,2013,42 (5):42~45.

[2] 施建平.换热器制造中满足胀管率的机械胀接试验研究[J].压力容器,2001,18(3):7~12.

[3] GB151-1999,管壳式换热器[S].北京:国家质量技术监督局,2000.