2 400m3液态CO2子母罐建造

吴国俊 亢海州

(国家压力容器与管道安全工程技术研究中心,合肥通用机械研究院)

长岭1号气田是吉林油田CO2捕集、埋存与提高采收率技术的首次工业化应用。CO2作为油气井回注气,既避免了温室气体排放,又提高了油田产收率。CO2捕集与埋存(CO2Capture Storage, CCS)技术是解决全球气候变暖最具发展前景的解决方案之一。据国际能源机构温室气体研究与发展计划的评估,全球具有足够的CO2埋藏潜力。其中,废弃油田可埋藏125Gt,废弃气田可埋藏800Gt[1]。

由于单纯的CO2捕集与埋存是用经济成本替换环境成本,为了提高经济效益, CCS技术转变为CCS-EOR(Enhanced Oil Recovery)技术,即CO2捕集、埋存与提高油气田采收率一体化技术。如今我国陆上第一块高含CO2气田——吉林油田长岭气田首次将CO2捕集、驱油和埋存一体化配套技术工业化、规模化,装置完全建成后预计年处理天然气120万t,周围油气田采收率提高40%~50%。

根据采气规模和考虑到后期增产,建造了两台2 400m3国内首套液态CO2子母罐储罐系统。经分离、压缩和冷却液化后送入储罐系统暂存。液态CO2一路经装车系统外运至目的油田进行回注提高油气采收率或作为商品外销;一路经管路送至CO2腐蚀模拟撬。

1 CO2子母罐结构形式

1.1 主体结构

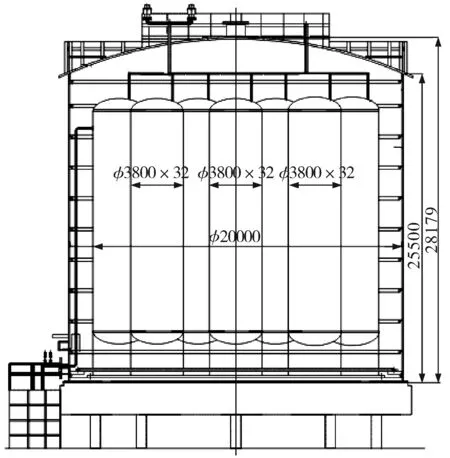

液态CO2储罐系统采用了子母罐的结构形式[2](图1),一台母罐内包含10台子罐。为了保冷,子罐和母罐之间的空间、子罐底部裙座内的空间均填充膨胀珍珠岩。其中子罐是承装液态CO2的Ⅱ类压力容器,按照压力容器设计、制造和维护管理;而母罐属于常压容器,仅仅作为子罐与母罐之间保冷材料的包容体。

图1 子母罐总体结构示意图

1.2 管路结构

每台子罐均设置两路进液,分别为上部进液和底部进液。10台子罐的所有出、入口管路都先在母罐内汇入总管,然后再进出母罐与绝热层外界管路相连。

子罐上部进液管通过每台子罐的壁板进液口进液,底部进液管通过子罐下部封头相连的进液总管将液体输送到每台子罐;每台子罐下封头设置一根出液管并通过裙式支座出口引至排液管主管集中排液;各子罐上封头设有一个排放口,上部夹层空间设置一根排空主管,将各子罐的排空管引至该排空主管集中排放。排空主管通过干管引出母罐排空,设置两个低温安全阀,并设置一根干管作为超压放空管,设置一个手动放空阀和一个自动放空阀,自动放空阀通过调节阀进行调节。

1.3 控制结构

每个子罐在上部、中部和下部各设一个热电阻温度计接口,其测量信号远传至中控室。母罐夹层上部、中部和下部每圈均布4个铂热电阻温度计接口,其测量信号经变送器传至中控室。

每台储罐设置有两套完全独立的就地液位检测系统,可以用于向中控室输送4~20mA的液位信号;每台子母罐设置有子罐和夹层的就地压力表和压力变送器,用于将子罐和夹层的压力以4~20mA的信号输出给控制室。

子罐底部液态物料出口总管与子罐顶部气相总管引出自增压管路设一套电加热汽化器,排量满足工作压力2.1MPa下48m3/h,电加热器与子罐安全阀之间设低温薄膜调节阀,实现安全联锁。

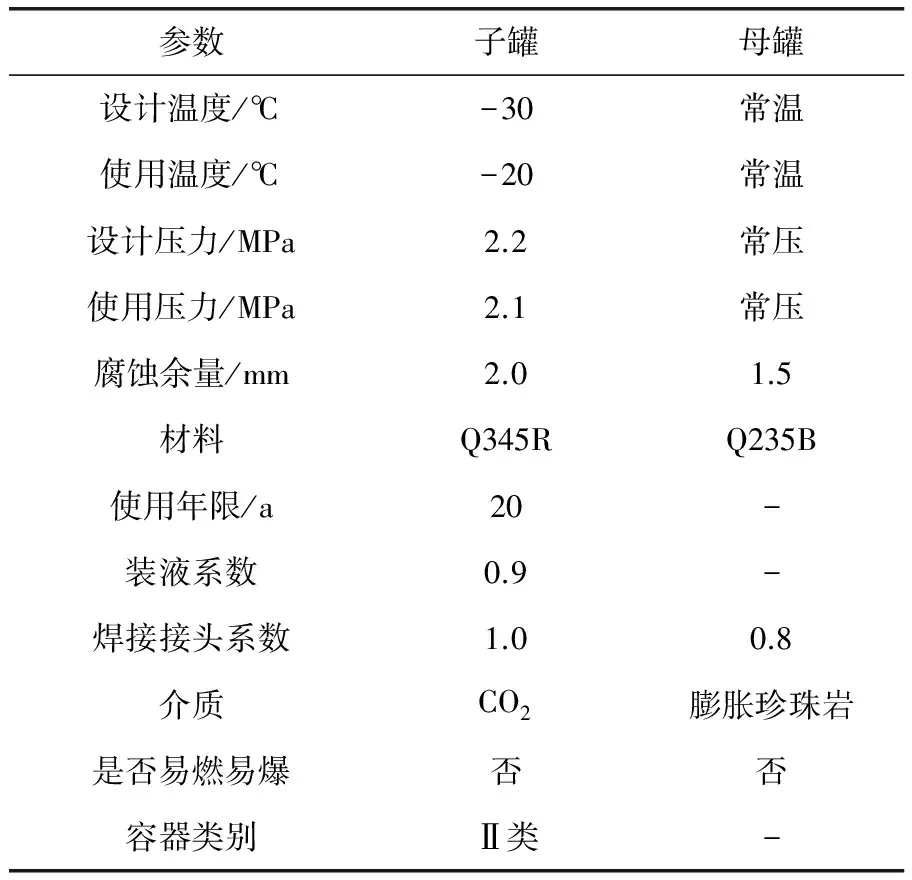

2 CO2子母罐设计参数

CO2的储存一般分为室温高压法和低温液化法。由于液化后其体积将大为降低,如果大量存储一般选用低温法。根据CO2的临界压力和基础条件,子母罐设计参数见表1。

表1 子母罐设计参数

3 子罐制作及安装

两台子母罐系统共计20台子罐,设计壁厚38mm、内径3 800mm、总长度近28m,整体供货。在车间内下料、卷板,并利用埋弧自动焊焊接所有筒节的环缝、纵缝,RT探伤,Ⅱ级合格。整体热处理并水压试验合格后涂装、装车。子罐放置在运输车辆专门制作的鞍座上,并用枕木、橡胶垫衬,最后用钢索固定好。路途中对子罐固定情况抽检,如有松动,要求及时处理。

子罐运输至现场后,由吊车指挥协调卡车司机站位,尽可能靠近最佳吊位。一台400t汽车吊起吊后,卡车退出现场。将子罐重新放于地上,枕木垫支。主吊车更换吊位,并有一台160t汽车吊溜尾。子罐完全吊起竖直后,160t吊车脱开钢丝绳,由主吊车一次性吊入正确的安装位置,并初拧地脚螺栓。利用经纬仪,调整垫铁,当垂直度满足要求后,实现地脚螺栓终拧。20台子罐上下垂直度误差在3~9mm,高于标准要求。

4 母罐制作及安装

母罐属于常压罐,在安装现场外围设立了专门的预制场地。钢板到货检验合格后,开始下料、卷板。卷板完成并用样尺检测合格后,统一对壁板喷砂除锈、刷涂富锌底漆两道。

每台母罐含有30块拱顶瓣片,卷板合格后,焊接加强筋。要求加强筋焊缝必须避免形成十字焊缝。最后喷砂、刷油,晾干。

考虑到子罐已经吊装就位,母罐壁板采用大型储罐常用的倒装法施工,壁板、旋梯焊接并探伤合格后,在母罐顶部搭设脚手架进行拱顶瓣片安装。拱顶瓣片根据预先排好的序号,用25t汽车吊装就位,组焊。开检查孔,补强,安装接管和各种安全附件、仪表设备。

5 珍珠岩填充

子母罐本体和各种内件安装完毕,开始实施绝热材料填充。珍珠岩是含结晶水的硅酸盐,加热至1 200℃左右,结晶水分子汽化时,会将珍珠岩分子膨胀为空心球体[3]。珍珠岩原料运至现场后需对原料进行检验,加热膨胀设备安装就位并调试完成后,先填充子罐各个裙座里面空间,以保证冷能从罐底散失。

利用子罐裙座4个排气孔,将填充管深入裙座内开始自动填充。开始填充后,及时抽检膨胀

珍珠岩颗粒的密度和堆积角。密度影响膨胀珍珠岩的绝热系数,堆积角影响填充完整度。

当裙座其他的排气孔开始有膨胀珍珠岩飞出时,并不能判断已经填充完毕。应该尽量将填充管深入裙座内,靠近下封头最低点先填充完毕;之后分别从4个排气孔再填充一次,确保填充质量。

裙座内填充完毕后,封闭母罐下部所有人孔、接管。然后从母罐顶部开始填充子罐与母罐之间的空间。注意定时更换填充位置,确保填充均匀。填充时,非填充接管口必须做好封堵,以免造成环境污染。初次填充完毕后,停止48h。膨胀珍珠岩自然沉降基本完成后,再补充填充至结束,并封闭母罐顶部人孔。

6 仪表调试

每台子母罐系统包括30个子罐温度测定单元、12个母罐夹层温度测定单元,两台子罐压力测定单元,一台夹层氮气压力显示单元,两套差压式子罐液位测定单元(两台就地显示,两台远传),两台气动薄膜调节阀。

42台温变选用的是罗斯蒙特一体化温度变送器,每一台都包括两根Pt100热电阻和两套引线(一用一备)。为了维护、检修方便,特意将每台温变的6根引线接至母罐外操作平台。即使有热电阻或引线失效,也可以在操作平台方便更换。

差压式液位变送器将顶部气相压力引至操作平台汇总后分别送至4台仪表低压端。

薄膜调节阀检查减压阀是否有堵塞,电磁阀的行程开关是否正确,阀位指示器工作是否正常。一般配合中控室选择手动调试完毕合格后,再切换至自动状态,由中控室给出模拟联锁信号,判断阀门工作是否正常。

7 结束语

两台国内容积最大的CO2子母罐自2009年12月投运以来,运行平稳,绝热效果极佳,为长岭气田CO2捕集埋存与提高油气田采收率一体化技术的顺利实施提供了有力的储存保障,子母罐的建造受到了业主的充分肯定。

[1] 张丽君. 二氧化碳捕集与地下埋存国际进展[J]. 国土资源情报, 2007,(11):16~21.

[2] 郭怀东. 大型低温液体贮存站贮罐设计选型论证[J]. 深冷技术, 2004,(1):24~28.

[3] 李海春, 刘立冬. 膨胀珍珠岩制作和充填技术对绝热性能的影响[J]. 深冷技术, 2002,(3):33~34.