作业井环空防溢控制系统密封胶芯接触压力研究*

王 玥 付海龙 邹龙庆 冯志鹏 赵 霖

(1. 东北石油大学机械科学与工程学院;2. 大庆油田装备制造公司)

陆地油田作业井环空防溢控制用于内孔投堵条件下起下管柱[1],即带压起下管柱和外围高压注水油井不停注作业施工,其核心技术是通过井控装置在封井条件下,实现带压起下油管(钻杆),保证修井与作业井口的防喷、防溢控制和安全生产。防喷器是井控装置中的核心设备,其密封能力是环空防溢控制的关键。国外对于带压作业胶芯密封性能的研究文献较少,国内同行对胶芯尺寸优化设计做过一些基础工作[2,3]。笔者综合考虑作业井实际工况、带压起下施工工艺和胶芯材料,对其接触压力分布规律进行系统研究,以期为提高胶芯使用寿命、保证环空防溢控制安全操作提供理论支持。

1 作业井环空防溢控制工艺

液压伺服带压过油管防喷器是大庆油田用于解决聚区作业井带压起下施工的一种新型环空防溢控制设备[4]。它采用结构简单的筒形胶件(胶芯)作为主要密封元件,在液压伺服装置提供的系统压力作用下,通过弹性形变形成接触压力,达到对不同油管实现动态密封的目的。防喷器工作时,使用带液压泵的蓄能器调节胶芯环空压力,胶芯被压缩实现运动管柱的密封。当接箍通过胶芯时,被封直径增大,胶芯被挤外鼓使得油室压力升高,蓄能器吞入液压油;接箍通过后,当管柱本体进入密封时,被封直径减小,油室压力随之下降,蓄能器向系统吐出液压油。被封油管接箍、本体如此交替通过筒形胶芯,在蓄能器的调节下,胶芯动态维持了接触压力恒定不变,最终实现了环空带压密封前提下的起下作业。

2 密封胶芯的材料本构模型

针对密封胶芯的分析计算,采用近似不可压缩的弹性材料Mooney-Rivlin模型,同时需要基于条件假设:橡胶材料不可压缩且变形前为各向同性;先受拉伸,后叠加截面剪切且服从胡克定律。为此定义各向同性条件[5,6]:

(1)

(2)

(3)

其中,λ1、λ2和λ3分别为3个方向的主伸长率。不可压缩橡胶材料模型为:

W=C1(I1-3)+C2(I2-3)

(4)

其中,C1、C2为力学性能常数。该模型适用于描述变形小于150%的橡胶材料力学性能,同时适用于橡胶应用性能计算。

3 环空防溢控制系统关键部件的有限元模型

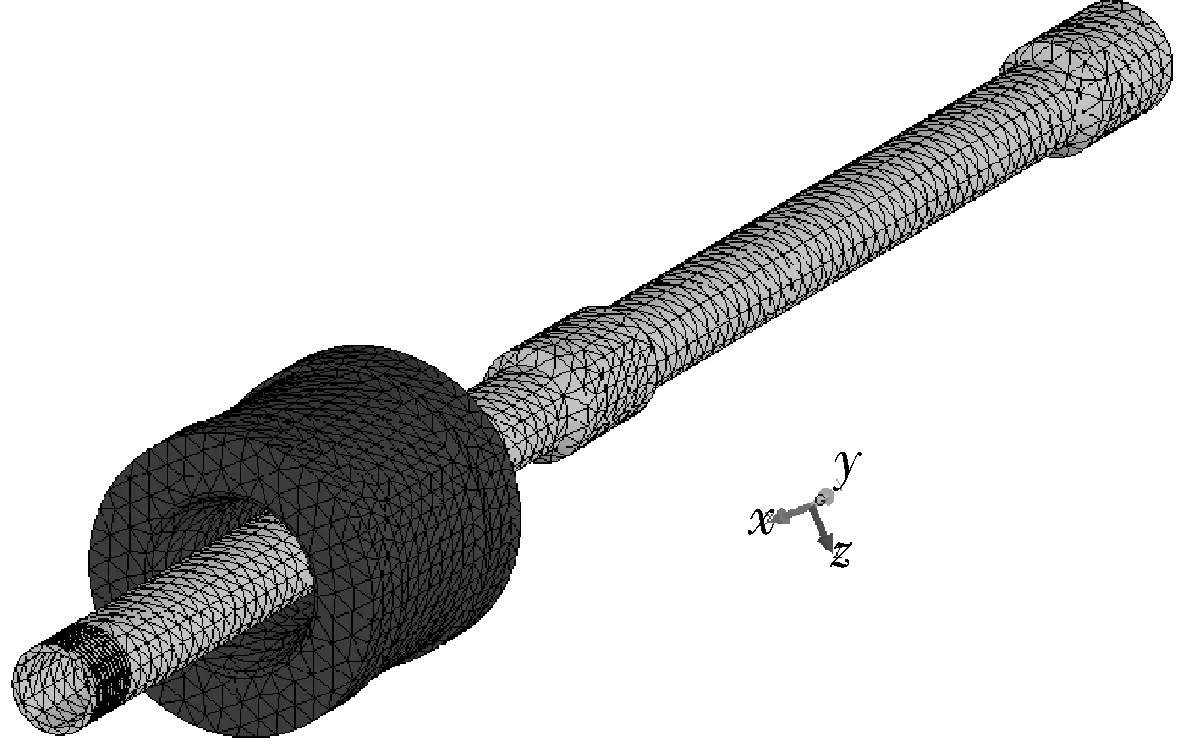

如图1所示为使用COSMOSFloWorks软件建立的环空防溢控制系统关键部件胶芯-油管装配有限元模型。由于密封胶芯是通过环空控制压力作用对起下油管实现动密封的,为节约计算成本,提高计算运行效率,简化了液囊及壳体等次要部件,重点保证胶芯和油管的装配关系。网格划分采用实体网格形式,网格要素大小25.61mm,网格公差1.28mm,对接触部分进行了局部网格加密设置。

图1 胶芯与密封油管装配体有限元模型

4 密封胶芯接触压力计算

4.1有限元前处理

根据橡胶复合材料特性,胶芯为带帘线的丁腈橡胶材料,胶芯主体计算采用了超弹性Moony Rivlin材料模型[6~8],2-1/2′(φ63.5mm)密封油管为线弹性各向同性的Alloy Steel材料模型,具体材料参数列于表1。

表1 计算模型中的材料参数

根据实际工况追加边界条件:模拟防喷器壳体上、下压盖对防喷器壳体两端面固定,对液囊油室工作面(圆柱面)施加液体压力,根据防喷器对常规油管本体或接箍密封工况进行密封接触压力计算。

4.2胶芯接触压力计算

环空密封胶芯原设计静压14.0MPa,动压9.0MPa,通过有限元软件对胶芯体施加环空控制压力,并使控制压力在较大范围内逐级递增,完成密封胶芯的非线性计算。

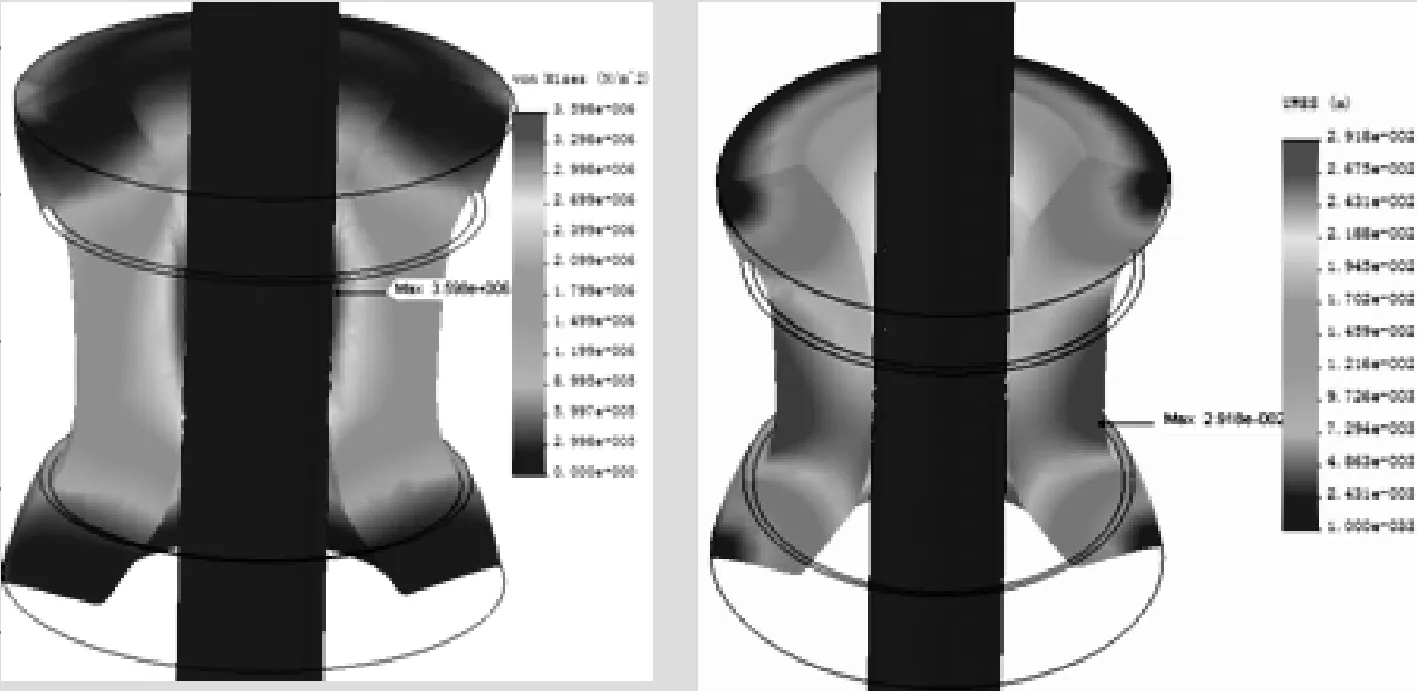

如图2所示,控制压力9.0MPa时,密封胶芯内圆柱面中间位置是接触压力较大区域,是实现密封的主要区域;外圆柱面应力较小。压缩变形量集中在系统环空压力的作用面上;从剖切面看,胶芯外表面压缩量较内表面的要大。系统控制压力作用下,胶芯环向受挤压,但两端面受到上下芯头和防喷器主壳体的约束与限制,同时被密封管柱上下通行过程中管柱壁与胶芯接触面产生摩擦作用和流体粘吸,导致胶芯在两端面发生堆积,轴向出现明显外鼓,这与现场使用情况一致。胶芯上端面向外鼓胀较为严重,下端面因存在井压作用,堆胶现象反得以削弱。胶芯这种形变通常称为溢胶,是胶芯破坏的主要形式之一。

图2 控制压力9.0MPa时密封胶芯有限元计算云图

4.3对本体和接箍部分密封时的接触压力对比

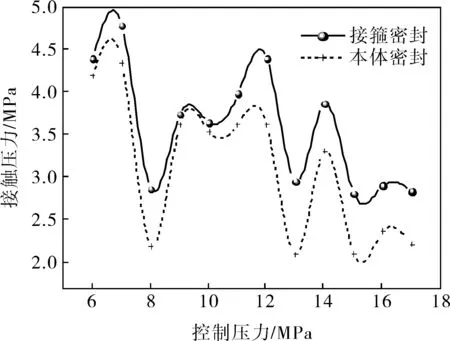

根据相同控制压力条件下,胶芯对油管本体和接箍的接触压力计算结果,绘制环空控制压力和工作面最大接触压力关系曲线。图3为过油管防喷器胶芯在不同控制压力作用下带压密封2-1/2′油管本体和接箍时接触压力的计算结果对比曲线。

图3 胶芯密封2-1/2′油管本体和接箍时接触压力对比曲线

在相同控制压力条件下,胶芯对接箍和本体的密封曲线均表现出明显的非线性特征,且呈周期性变化;控制压力在7MPa附近时,接触压力达到最大值,表现出较好的密封能力,随后最大接触压力经历多次波动,在17MPa以后迅速下降趋于最低。这是因为胶芯帘线-橡胶属于低刚度复合材料,粘弹性特征强,在周期载荷作用下,控制外压的反复增大和减小使得橡胶材料出现疲劳,同时伴随较高的热生成[9],这种温度效应使得橡胶表面易产生硬化及龟裂等现象,从而使密封压力减小,密封质量降低。若继续增大控制压力则容易导致硬度过高,胶芯无法有效填充与油管之间的间隙,最终导致密封失效,井压发生泄漏。

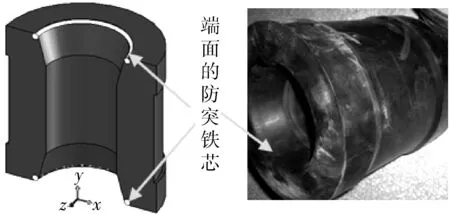

针对胶芯端面因环空压力产生的端面溢胶现象,研究采用硫化工艺,在两个端面分别硫化与孔径相当的防突铁芯(图4),重新投入使用,结果发现,端面位置的溢胶现象得到有效抑制,延缓了该位置因应力集中极易发生磨损的问题,并延长了胶芯的使用寿命,从而提高了内孔投堵条件下起下管柱的效率,节约了生产成本。

图4 过油管防喷器密封胶芯

5 结论

5.1环空防溢控制系统是环空防溢控制技术在大庆油田聚区作业井带压起下施工过程中的新应用,有效解决了作业井在内孔投堵条件下起下管柱的问题,满足聚区作业井生产需要。

5.2密封胶芯是主要密封部件,采用帘线-橡胶复合材料,可实现对油管的环空动密封,具有强度好、耐油、耐磨损的特点。

5.3胶芯对2-1/2′油管环空密封时,胶芯密封面最大接触压力分布具有明显的非线性特征,对接箍密封的接触压力明显大于对本体的密封接触压力;控制压力在7MPa附近时,接触压力达到最大,密封能力最好。

5.4周期载荷反复作用易导致胶芯材料升温而发生硬化效应,井液压力和环空压力共同作用,胶芯端面极易溢胶变形,可通过优化起下操作工艺和采用增加硫化防突铁芯的制备工艺解决。

[1] 马宗金,肖润德.现代欠平衡钻井技术[J].钻采工艺,2000,23(3):1~4.

[2] 崔斌,吴应湘,许晶禹.油水井带压作业装置中环形密封胶芯的设计[J].石油化工高等学校学报,2009,22(3): 79~82.

[3] 邹龙庆,付海龙.过油管防喷器胶芯的模糊可靠性优化设计[J].润滑与密封,2008,33(11):93~95.

[4] 陈建业.作业井内孔与环空防溢控制技术研究总结报告[R].大庆:大庆油田有限责任公司,2002.

[5] 饶建华,陆兆鹏. O形橡胶密封圈配合挡圈密封的应力与接触压力有限元分析[J].润滑与密封,2009,34(5):65~68.

[6] 郑明军,王文静,陈政南.橡胶Mooney-Rivlin模型力学性能常数的确定[J].橡胶工业,2003,50(8):462~465.

[7] Yu F,Luo J G.Travelling Waves in a Compressible Mooney-Rivlin Rod[J].Journal of Shanghai University(English Edition),2011,5(4):282~286.

[8] 任全彬,蔡体敏,安春利.硅橡胶“O”形密封圈Mooney-Rivlin模型常数的确定[J].固体火箭技术,2006,29(2):130~134.

[9] 刘宇艳,谭惠丰,杜星文.单向帘线增强橡胶复合材料在周期载荷下的动态粘弹性[J].高技术通讯,2002,12(4): 55~58.