多腔容器壳体上特殊开孔结构的补强计算

倪永良 崔 琴

(江苏省化工设备制造安装有限公司)

符号说明

A——壳体开孔所需的补强面积;

A1——壳体多余面积;

A2——接管多余面积;

A3——按接管内无压力计算的接管多余面积;

A4——按接管内有压力计算的接管多余面积;

A5——按接管内无压力计算的接管外伸段多余面积;

A6——按接管内无压力计算的接管内伸段多余面积;

A7——按接管内有压力计算的接管外伸段多余面积;

A8——按接管内有压力计算的接管内伸段多余面积;

A9——补强面积;

A10——有效补强范围内的焊缝金属截面积;

A11——需要另加的补强面积;

ΔA2——接管多余面积计算差值;

ΔA2′——按接管内无压力计算的接管多余面积计算差值;

ΔA2″——按接管内有压力计算的接管多余面积计算差值;

B——壳体有效宽度;

C1——壳体厚度负偏差;

C1′——接管厚度负偏差;

C2——壳体腐蚀裕量;

C2′——接管内伸段外壁腐蚀裕量;

C2″——接管内壁腐蚀裕量;

D——壳体内直径;

d——接管直径(开孔直径);

fτ——接管强度削弱系数;

h1——接管外伸段有效高度;

h2——接管内伸段有效高度;

p1——壳体设计压力,MPa;

p2——接管设计压力,MPa;

δe1——壳体有效厚度;

δe2——接管外伸段有效厚度;

δn1——壳体名义厚度;

δn2——接管名义厚度;

δ1——壳体内压p1下的计算厚度;

δ2——接管内压p2下的计算厚度;

δ3——接管内伸段外压p1下的计算厚度;

δ4——接管内伸段压差为正压(p2-p1,p2>p1)时的内压计算厚度;

δ5——接管内伸段压差为负压(p1-p2,p1>p2)时的外压计算厚度;

δ6——接管内伸段同时承受压力p1、p2时的计算厚度;

δt——按常规开孔结构补强计算时得到的接管外伸段计算厚度;

[σ]1t——壳体材料许用应力,MPa;

[σ]2t——接管材料许用应力,MPa。

我国压力容器设计标准(如GB 150.3-2011[1]、HG/T 20582-2011[2]、JB 4732-1995[3])和国外压力容器规范标准(如ASME Ⅷ-1[4])给出了压力容器开孔补强的计算方法,如等面积法、应力分析法、极限设计法及压力面积法等。但上述标准规范中的开孔补强设计方法均有一个前提——接管与壳体必须是同一个压力腔。接管内腔与壳体连通,接管与壳体承受同一种压力载荷,笔者将这种开孔结构称为单腔容器常规开孔结构,简称常规开孔结构。

在大容器的壳体上开孔,将另一个容器(小容器)壳体的一部分嵌入大容器的开孔中,并在开孔相贯处将大容器与小容器的壳体焊接成一体,大容器与小容器分属于两个压力腔体,笔者将这种容器称为多腔压力容器。多腔容器上的开孔结构使接管内外分属于两个压力腔,即接管与壳体承受的不是同一种压力载荷,不能采用GB 150等标准给出的方法进行开孔补强计算。笔者将这种开孔结构称为多腔容器特殊开孔结构,简称特殊开孔结构。

1 工况分析

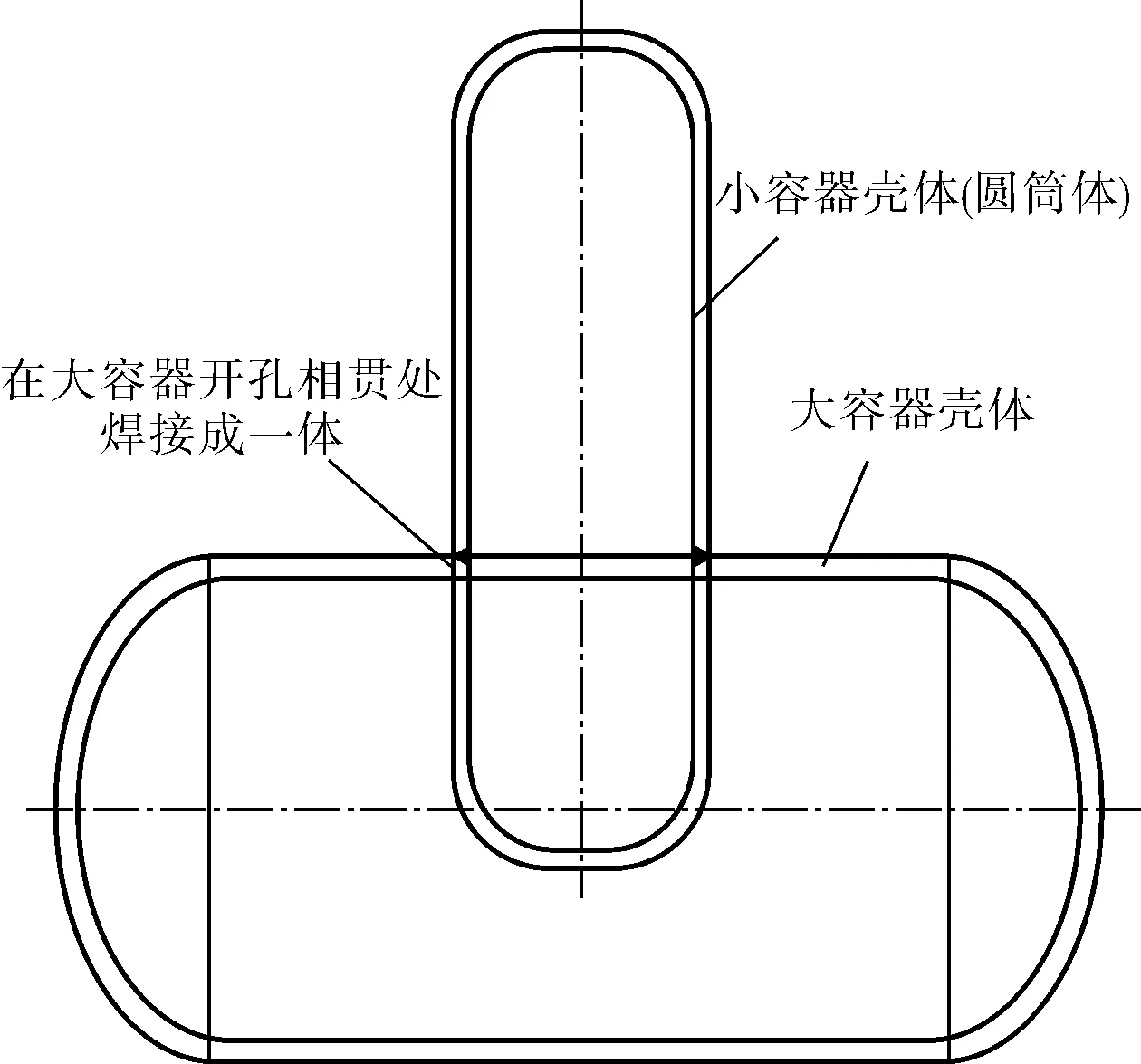

多腔容器上的特殊开孔结构如图1所示。对于大容器而言,当嵌入大容器开孔处的小容器壳体为圆筒体时,其相当于接管开孔结构,只是接管内的压力载荷与大容器内不同而已,且小容器筒体伸入大容器壳体中的部分同时承受大容器内的压力载荷(对于小容器是外压)。

图1 多腔容器上的特殊开孔结构示意图

为了避免叙述过于复杂,笔者在分析过程中只考虑大容器与小容器中设计压力仅为正压的工况,暂不考虑其中有真空工况。

在特殊开孔结构中,大容器壳体与小容器筒体承受不同的压力载荷,因此结构的强度需要满足各工况下的载荷组合。为了与常规开孔结构补强计算中的术语对应,现将特殊开孔结构中的术语作如下约定:

a. 壳体,大容器壳体,可以是筒体或封头;

b. 接管,嵌入大容器壳体开孔中的小容器筒体;

c. 接管外伸段,大容器壳体开孔相贯处外面的小容器筒体;

d. 接管内伸段,伸入大容器开孔中的小容器筒体。

参照GB 151-1999标准[5]中固定管板式换热器的危险工况分析,将特殊开孔结构的各工况分析如下:

a. 壳体内有压力p1,接管内无压力,即p2=0。此时壳体承受内压,接管外伸段不受压,接管内伸段承受外压(壳体内的压力p1)。

b. 壳体内无压力p1=0,接管内有压力p2。此时接管外伸段与内伸段为一个整体承受内压的容器,壳体相当于该容器外壁的一个焊接件,所以需要开孔补强计算,接管只需满足内压p2的强度要求。

c. 壳体内有压力p1,接管内有压力p2。此时分为以下3种情况,当p1

接管外伸段均承受内压p2。对于特殊开孔结构,只有上述工况a、b均满足开孔补强要求时,结构才满足强度要求。

2 计算模型

现假设特殊开孔结构的开孔直径在GB 150.3-2011标准第6.1.1条范围内,采用等面积法补强作为开孔补强的设计准则。特殊开孔结构采用等面积法补强计算时,开孔补强区域计算模型如图2所示。

在等面积法补强设计准则中,有效补强范围内的壳体、接管外伸段和内伸段的多余面积、焊缝金属截面积与另加补强件的面积之和为补强面积。当补强面积大于开孔所需的补强面积时,开孔结构满足强度要求。因此为了进行补强计算,首先要确定有效补强范围。

文献[6~9]对单腔容器开孔结构进行了理论分析。笔者根据上述文献的分析原理,从以下几个方面对多腔容器壳体上的特殊开孔结构进行了分析和论证:孔附近产生的局部附加应力引起的应力集中情况;开孔边缘壳体和接管上存在的峰值应力及其衰减规律;开孔附近壳体和接管上的应力分布状况;接管的挠曲特性(文献[9]中称为挠度特性)和接管对开孔的补强原理;壳体上峰值应力的衰减半径和接管上不连续应力的衰减长度。

图2 特殊开孔结构开孔补强区域计算模型

通过分析和论证,得出如下结论:虽然特殊开孔结构中壳体与接管内的压力载荷不同,但对于壳体而言,开孔附近区域由应力集中产生的峰值应力的衰减规律和衰减半径与单腔容器开孔结构的相同;对于接管而言,即使接管内的压力载荷与壳体内不同,接管的挠曲特性也是不变的,因为接管的挠曲特性是由接管的直径和厚度决定的,而接管的挠曲特性决定了结构上不连续应力的衰减长度,所以,这一点也与单腔容器开孔结构的相同。

根据上述结论,在多腔容器壳体特殊开孔结构中,壳体的有效宽度B、接管外伸段有效高度h1、接管内伸段有效高度h2的取值分别为:

B=2d

(1)

(2)

(3)

笔者所取的壳体有效宽度B、接管外伸段有效高度h1和接管内伸段有效高度h2与GB 150.3-2011所规定的取值是一致的。但在GB 150.3-2011中,接管有效高度h1、h2计算式中的接管厚度是用名义厚度,没有扣除厚度附加量。

3 补强计算

按GB 150.3-2011第6.1.1条规定开孔适用范围。开孔补强的强度条件为:补强面积A9大于等于壳体开孔所需的补强面积A。

3.1补强计算步骤

按照GB 150.3-2011计算壳体和接管的下列厚度:壳体内压p1下的计算厚度δ1;接管内压p2下的计算厚度δ2;接管内伸段外压p1下的计算厚度δ3;接管内伸段压差为正压(p2-p1,p2>p1)时的内压计算厚度δ4;接管内伸段压差为负压(p1-p2,p1>p2)时的外压计算厚度δ5。

假设壳体实际宽度、接管外伸段和内伸段实际高度均大于有效补强范围的取值。根据GB 150.3-2011第6.3.2.3条,接管材料与壳体不同时,引入接管材料强度削弱系数fτ,fτ表示设计温度下接管材料与壳体材料许用应力的比值,即fτ=[σ]2t/[σ]1t,当fτ>1.0时,取fτ=1.0 。

壳体开孔所需补强面积A=dδ1+2δ1δe2(1-fτ);壳体多余面积A1=(B-d)(δe1-δ1)-2δe2(δe1-δ1)(1-fτ);接管多余面积A2取A3与A4中的较小值;接管外伸段多余面积A5=2h1δe2fτ;接管内伸段多余面积A6=2h2(δe2-δ3-C2′)fτ;接管外伸段多余面积A7=2h1(δe2-δ2)fτ;接管内伸段多余面积A8=2h2(δe2-δ6-C2′)fτ(当p2>p1时,δ6=δ4;当p1>p2时,取δ6=δ5)。

壳体内有压力p1、接管内无压力,即p2=0时,A3=A5+A6;壳体内有压力p1、接管内有压力p2时,A4=A7+A8;补强面积A9=A1+A2+A10。

若A9≥A,则开孔补强满足强度要求;若A9 3.2补强计算方法的简化 上述计算过程需要从基本参数开始逐项计算,整个计算过程比较繁琐。通过比较、分析特殊开孔结构补强计算方法与常规开孔结构补强计算方法的异同,借助GB 150.3-2011,用计算软件在电脑上计算,使计算过程简化。 由上述计算过程可知,特殊开孔结构的补强计算方法与常规开孔结构的补强计算方法是一致的,而且壳体多余面积的计算方法相同,不同的是根据接管内有无压力分别计算了接管的多余面积,还考虑了接管内伸段的内外壁因接触不同的介质而导致腐蚀裕量不同的情况。特殊开孔结构与常规开孔结构在补强计算过程中,接管多余面积计算方法对比情况和计算差值见表1。 表1 接管多余面积计算方法对比情况和计算差值 注:在接管内伸段外壁与内壁的腐蚀裕量C2′、C2″不同的情况下,由于在按GB 150.3-2011计算时,对接管内伸段的外壁所取的腐蚀裕量是与接管内壁相同的,因此计算接管内伸段多余面积时应计入接管内外壁腐蚀裕量之差C2′-C2″。 表1得出接管多余面积计算差值ΔA2′、ΔA2″两个参数的计算式。ΔA2′、ΔA2″的含义为:特殊开孔结构如果按常规开孔结构进行补强计算,则计算结果中接管多余面积少计入了ΔA2′、ΔA2″(如ΔA2′或ΔA2″为负值,则为多计入了),因此需要在按常规开孔结构计算得到的接管多余面积中增加(或扣除)相应差值,才是特殊开孔结构的接管多余面积。将表1中的ΔA2′、ΔA2″计算式化简得: ΔA2′=2{h1δt-h2[δ3+(C2′-C2″)]}fτ (4) ΔA2″=2{h1(δt-δ2)-h2[δ6+(C2′-C2″)]}fτ (5) 有了接管多余面积计算差值ΔA2′、ΔA2″两个参数的计算式,在进行特殊开孔结构补强计算时,可以把接管与壳体当作单腔容器,按常规开孔结构进行开孔补强计算。由p1、p2计算出接管的计算厚度δ2、δ3、δ4、δ5、δ6,其中δ6取δ4(p2>p1时)或取δ5(p1>p2时),并由δ2、δ3、δ6和按常规开孔结构补强计算中得到的δt、h1、h2按式(4)、(5)计算出ΔA2′、ΔA2″,然后取两者中的较小值(包括正负号)作为接管多余面积计算差值ΔA2(以下简称接管面积差值ΔA2) 按GB 150.3-2011标准计算得到的补强面积与接管面积差值ΔA2之和为特殊开孔结构的补强面积,然后根据开孔补强的强度条件,确定开孔结构是否满足强度要求。 将特殊开孔结构按常规开孔结构采用GB 150.3-2011进行开孔补强计算时,应保证接管厚度δe2-C2′≥δ2,且δe2-C2′≥δ3。 将特殊开孔结构借助于GB 150.3-2011按常规开孔结构补强计算方法进行计算,并用接管面积差值ΔA2对计算结果进行处理后,与实际情况相比,存在以下偏差: a. 当接管的设计温度高于壳体的设计温度时,如采用现有的计算软件计算,软件只能取壳体的设计温度,不能另外输入接管的设计温度,故接管的许用应力将被取高,使强度削弱系数fτ产生偏差; b. 在接管内伸段因接管内外介质不同,出现腐蚀裕量C2′与C2″不同情况时,如采用现有的计算软件计算,软件只能输入接管内壁腐蚀裕量C2″,不能输入两种接管的腐蚀裕量,致使计算得到的接管内伸段有效高度h2产生偏差; c. 接管外伸段和内伸段有效高度计算式中,接管的厚度应分别为有效厚度δe2、(δe2-C2′),但按GB 150.3-2011计算接管有效高度时,均采用接管名义厚度计算,使计算所得的h1、h2值产生偏差。 在上面所述的3项偏差中,a项中只要设计温度相差不大,对强度削弱系数的影响就较小,可以忽略;b项中接管内伸段外壁与内壁的腐蚀裕量一般不会相差很大,否则接管的选材就不合理,所以该项对接管内伸段有效高度h2的影响也较小,可以忽略;c项中当接管的厚度附加量与接管的名义厚度之比较大时,对接管有效高度h1、h2的影响就较大,此时可以将接管扣除厚度附加量后的有效厚度δe2作为名义厚度输入软件计算;同时取接管内壁的腐蚀裕量为0,则该项偏差可消除,虽然这时会产生b项所述的偏差,但可以忽略。 3.3计算范围的扩展 笔者为了避免叙述过于复杂,没有考虑壳体和接管的真空工况(即负压工况),但对于壳体或接管,当特殊开孔结构根据笔者的计算方法按GB 150.3-2011采用计算软件计算时,负压工况也同样适用。当壳体有负压工况时,应按GB 150.3-2011第6.3.3.3条、第6.3.3.4条确定壳体开孔所需的补强面积。 笔者在3.1节中假设壳体实际宽度和接管外伸段、内伸段实际高度均大于有效补强范围的取值,这是为了避免叙述过于复杂。当按GB 150.3-2011采用计算软件计算时则不受该假设限制。但在计算补强面积时应按实际尺寸计算。 对于非径向接管的特殊开孔结构(如轴向倾斜接管、偏心开孔接管),只要开孔直径符合GB 150.3-2011第6.1.1条等面积法适用范围,即可按等面积法进行开孔补强计算。 由于GB 150.3-2011没有给出非径向接管开孔补强具体计算方法,可按HG/T 20582-2011第6章给出的方法进行计算,并用接管面积差值ΔA2对计算结果进行处理。 上述计算内容都是按等面积法对特殊开孔结构进行开孔补强计算的,当开孔直径超出GB 150.3-2011第6.1.1条范围时,就不能采用等面积法补强计算。 笔者通过分析得知,第1节的工况分析也可用于大开孔的特殊开孔结构的补强计算,结合HG/T 20582-2011第7章的压力面积法计算过程,按接管内无压力与有压力两种工况分别进行计算。 4.1目前国、内外压力容器设计标准均未给出多腔容器特殊开孔结构的补强计算方法,笔者从理论上对特殊开孔结构的补强计算进行了分析、论证,并提出了等面积法补强计算的具体方法。 4.2将特殊开孔结构的等面积法补强计算方法与GB 150.3特殊的常规开孔结构的等面积法补强计算方法进行了对比、分析,得到了接管多余面积计算差值ΔA2的计算式,并利用ΔA2的计算式将特殊开孔结构补强计算的方法进行简化,即把特殊开孔结构按常规开孔结构进行补强计算,并用计算软件在电脑上计算,然后用参数ΔA2对计算结果进行处理,就可得到特殊开孔结构的补强计算结果。 4.3将计算方法扩展到了非径向接管和大开孔的特殊开孔结构的补强计算。 [1] GB 150.3-2011,压力容器第3部分:设计[S].北京:中国标准出版社,2011. [2] HG/T 20582-2011,钢制化工容器强度计算规定[S].北京:中国计划出版社,2011. [3] JB 4732-1995,钢制压力容器——分析设计标准 [S].北京:中国机械工业出版社,2005. [4] ASME Ⅷ-1,ASME Boiler and Pressure Vessel Code:Rules for Construction of Pressure Vessels [S]. New York:American Society of Mechanical Engineers,2010. [5] GB 151-1999,管壳式换热器[S]. 北京:中国标准出版社,1999. [6] 余国琮.化工容器及设备[M].天津:天津大学出版社,1988:202~219. [7] 吴泽炜.化工容器设计[M].湖北:湖北科学技术出版社,1985:140~153. [8] 丁伯民,黄正林.高压容器设计[M].北京:化学工业出版社,2003:181~202. [9] 叶乾惠.JB 4732-1995钢制压力容器——分析设计标准标准释义[M].北京:中国标准出版社,2005:79~80.

4 结论