一体化废热锅炉结构设计探讨*

李云福 陶昌勤 李腾蛟

(合肥通用机械研究院)

焦化厂煤气净化生产线硫回收单元是针对克劳斯炉产生的高温过程气实施的余热和硫磺资源回收系统,由于高温过程气不仅含有大量可回收利用的余热,同时含有大量对环境有害的高浓度S、SO2、H2S等有害气体,因此从能源的高效利用以及为保护环境使最终排放的过程气尾气达到环保要求出发,煤气净化不仅须从高温过程气中回收余热还应从过程气中使有害的硫及硫化物实施有效的转化并对硫磺资源进行回收。包含硫磺捕集器的废热锅炉是煤气净化生产线硫回收单元的关键设备,由于工艺要求回收过程必须分成高温段和低温段二次进行,因此一般回收单元必须设置二套废热锅炉,但最新净化工艺要求采用一体化废热锅炉替代二套废热锅炉,以使回收单元的设备一次性投资降低并减少设备的占地。笔者对最新煤气净化系统工艺特点及废热锅炉结构进行了深入探讨和研究,采用了在汽包中增设低温段蒸发器的创新型结构,使硫回收单元二套废热锅炉实现了一体化设计,并使过程气尾气排放完全满足环保要求。

1 煤气净化硫回收单元

净化克劳斯炉产生的高温过程气中含有的高浓度S、SO2、H2S等有毒有害气体,使过程气尾气达到环保排放标准,并回收硫磺资源和生产有用的蒸汽资源,以获得显著的社会效益和经济效益。

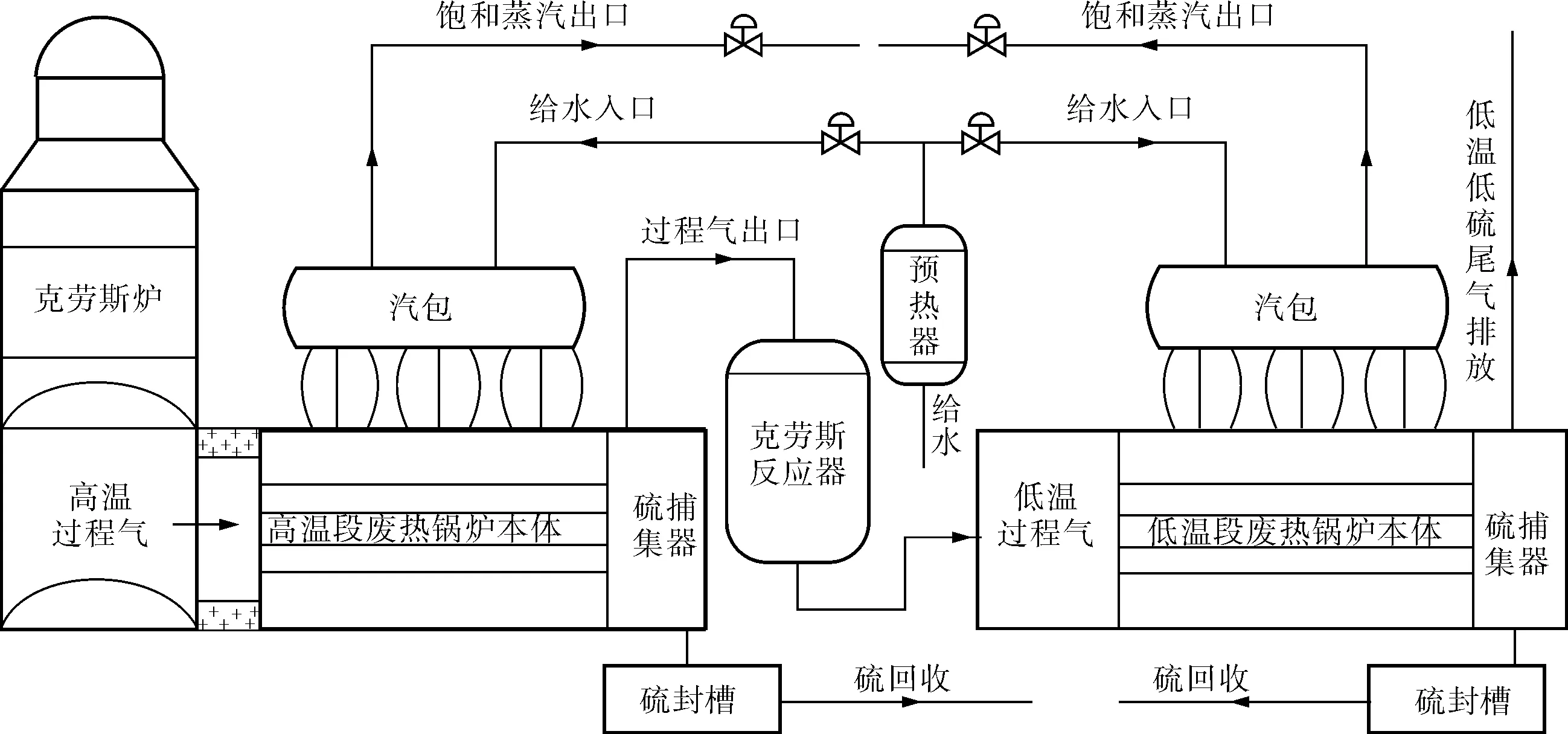

图1为传统过程气余热及硫回收工艺流程简图。为使尾气排放达到环保要求,工艺流程必须进行二次硫和硫化物转化及二次硫磺资源的捕集,由于传统废热锅炉的结构原因,必须在硫反应器前后分别设置两套废热锅炉才能实现高温段和低温段各自余热及硫磺的回收。通常硫磺捕集器设置在废热锅炉本体出口管箱内,冷却后的过程气流经硫磺捕集器使液态硫磺得以分离并经硫封槽冷却后排出并收集,生产的蒸汽可直接进入管网,经冷却和去除硫磺达环保要求的过程气尾气可直接排放。

废热锅炉主要技术参数为(高温段/低温段):

过程气流量 3 932/3 627kg/h

入口密度 0.27/0.74g/m3

入口温度 1 285/244℃

出口温度 158/135℃

入口比热 1.431/1.249kJ/(kg·℃)

入口导热系数 0.113 2/0.043 4W/(m·℃)

出口比热 1.220/1.268kJ/(kg·℃)

出口导热系数 0.034 2/0.035 1W/(m·℃)

入口粘度 53/24μPa·s

硫产量 560/262kg/h

蒸汽产量 2 985/258kg/h

蒸汽压力 1.3/1.3MPa

过程气允许流动阻力 2/2kPa

图1 传统过程气余热及硫回收工艺流程简图

根据以上工艺参数,在确定选用GB 3087中的20#换热管、换热管尺寸φ32mm、正三角形布管的前提下,废热锅炉的传热计算结果为[1]:

高温段蒸发管束总传热量 1 815.32kW

传热温差 317.38℃

总传热系数 33.20W/(m2·℃)

计算传热面积 172.3m2

设计面积 179.7m2

低温段蒸发管束总传热量 156.46kW

传热温差 44.50℃

总传热系数 42.87W/(m2·℃)

计算传热面积 82.1m2

设计面积 88.6m2

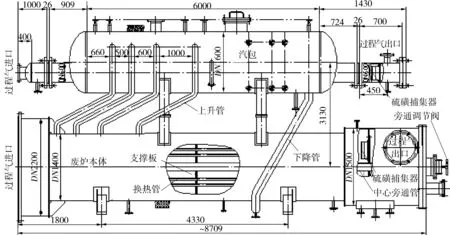

2 硫回收单元传统废热锅炉结构

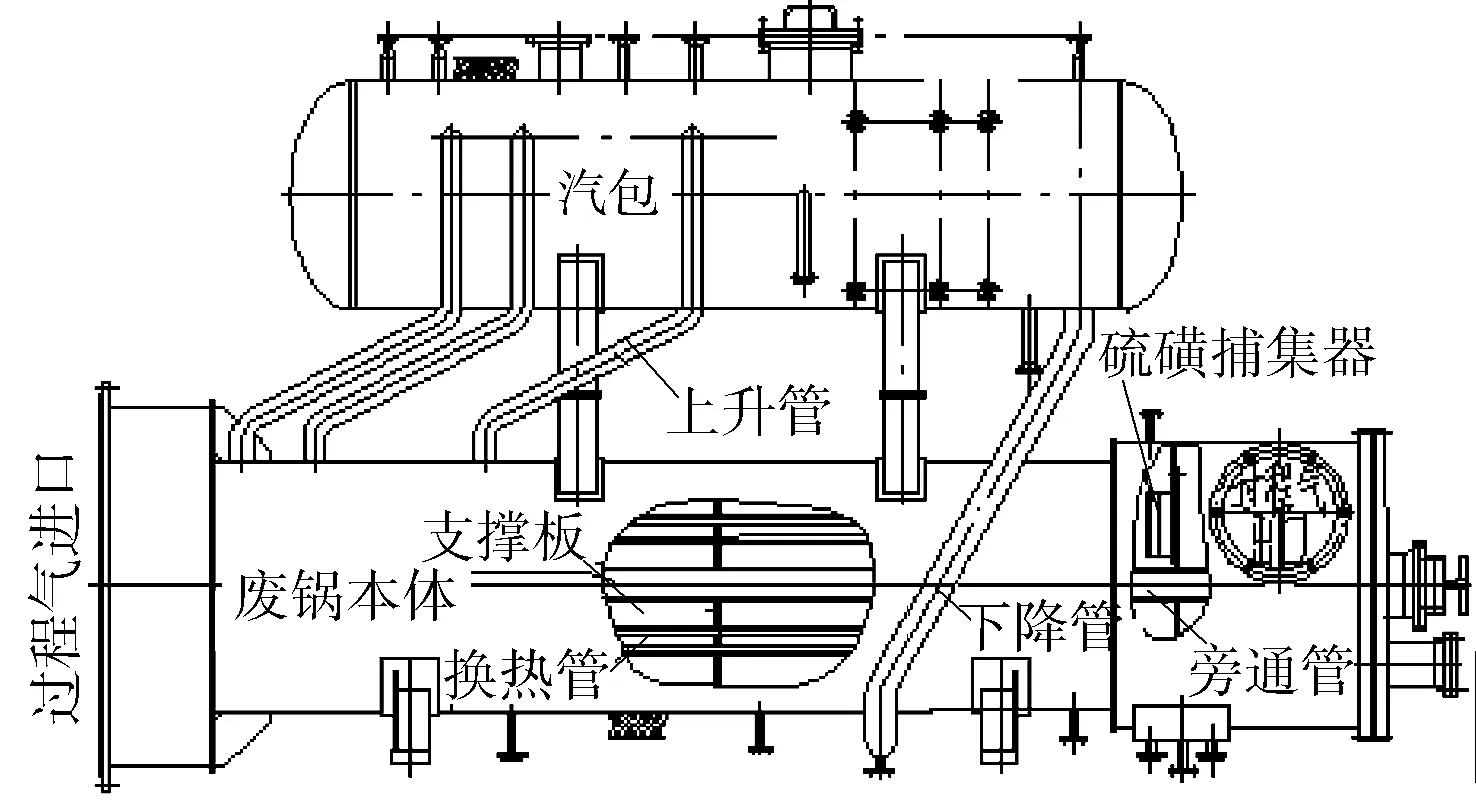

传统废热锅炉总体结构如图2所示,汽包与废热锅炉本体之间通过上升管和下降管连接,运行时利用汽水密度差及汽包的高位实现自然循环,使系统安全、可靠、平稳地运行。由图1可知,系统中含有高温段和低温段各一套废热锅炉,硫磺捕集器均设置在废热锅炉本体出口管箱内,冷却后的过程气流经硫磺捕集器使液态硫磺得以分离并经硫封槽冷却并收集。而高温段和低温段废热锅炉总体结构差别仅仅是,高温段废热锅炉由于工艺的要求,需要严格控制过程气出口温度,因此在结构上设置了内旁通管用于出口过程气气温调节。另外,由于高温段废热锅炉过程气入口温度高达近1 300℃,为避免管板温度过高及防止管板与换热管接头失效必须设置安装刚玉管防护结构并在管板表面敷设耐热混凝土,因此换热管布管间距较大。而低温段废热锅炉过程气入口温度低于300℃,也没有严格要求控制过程气出口温度,因此既不需设置过程气出口温度调节器又不必设置管板与换热管接头防护结构,换热管布管间距相对也较小。

图2 传统废热锅炉总体结构

3 一体化废热锅炉结构设计探讨

一体化废热锅炉设计要求由最新系统工艺设计提出,目的是优化工艺流程并使硫回收单元设备既减少一次性投资又减少设备占地。新工艺流程要求高温段和低温段废热锅炉采用一体化结构,也就是说应该取消单独设置的低温段废热锅炉。因此一体化设计需要将高温段和低温段两套废热锅炉在设计时必须采用一套装置达到两套装置的功能,同时一套装置必须满足高温段和低温段各自回收余热和硫磺资源的功效,并确保一体化废热锅炉的运行既安全又可靠。

为使两套废热锅炉实现一体化,从总体结构来考虑,首先必须使一体化废热锅炉可同时实现高温段和低温段的余热回收,也就是必须将传统结构低温段废热锅炉本体热量回收蒸发管束的功效集中到高温段废热锅炉系统中实现。从设备设计出发,为了将低温段蒸发管束布置于高温段废热锅炉系统中,结构上仅有两种途径可以选择:一是将低温段蒸发管束与高温段蒸发管束一起布置于高温段废热锅炉本体;二是将低温段蒸发管束布置于高温段废热锅炉汽包内,除此之外没有更为实用和简捷的设备设计布置方法。

3.1 传统废热锅炉管板结构形式

煤气净化生产线硫回收单元关键设备废热锅炉一般采用管壳式结构[2],为了降低制造成本、解决废热锅炉壳体与管束之间温差较大而造成失效的难题,管板一般采用能很好地承受温差应力的柔性薄管板。由于工艺要求高温段过程气出口气温应严格控制,因此管板布管时中部需要布置旁通管,以便安装出口过程气温度调节装置,布管一般为正三角形,同时布管时必须考虑蒸发管束支撑板固定的拉杆孔。另外为了降低管箱的温度、管箱内侧须设置较厚(约300mm)耐热混凝土,因此柔性薄管板周边必须有较大范围不布管区域;同时为了降低管板及管板与换热管接头的温度必须设置刚玉管防护结构,因此换热管的布管间距相对较大。

3.2 将低温段与高温段蒸发管束一起布置于高温段废热锅炉本体

为了将高温段及低温段两个蒸发管束一起布置在一体化废热锅炉本体内,从一体化后管板实际布管方式出发,考虑到高温段、低温段入口和出口管箱的实际结构,管板布置有两种结构。

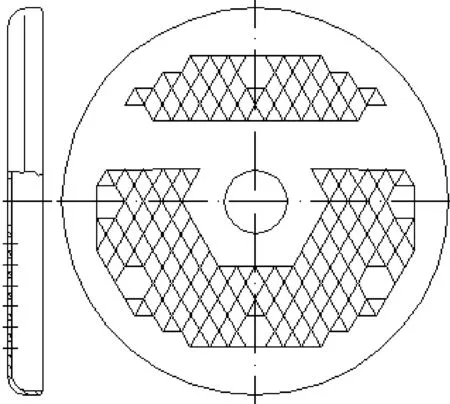

3.2.1高温段及低温段蒸发管束上下布置

管束上下布置如图3所示,该一体化设计方案仅从余热回收考虑,应该是较好的布置方式。但高温段入口过程气温度近1 300℃,高温段管箱内必须设置耐热混凝土,因此上下布管区之间必须留出较大的不布管区域,另外由于高温段过程气冷却后的出口温度需要严格控制,因此管板中部必须布置中心旁通管。因此管板的周边、上下管束布管区之间及中心旁通管与换热管布管区之间均必须预留较大的不布管区域。该布置方式的不利因素有:

a. 由于上下布管区域之间必须留出较大的不布管区域,因此一体化后废热锅炉本体管壳的直径必须有较大的增加,在相同设计压力下壳体的厚度也将有较大的增加,因此设备外形尺寸、重量、造价和占地空间也都将增大;

b. 由于高温段、低温段管束的换热管温度相差较大,但管束的壳体是同一个,结果必然是高温段管束与壳体的温差以及低温段管束与壳体的温差同样相差较大,因此同一管板上下区域在较大的温差应力作用下,管板应力分布将极其复杂,布管造成管板的应力分布也不具有对称性,各个区域在承受不对称且相差较大的温差应力下管板本身的强度以及管板与换热管的接头均极易失效,管板经应力分析计算[3~5]无法满足设备设计和运行的安全可靠性。

图3 高温段、低温段上下布置

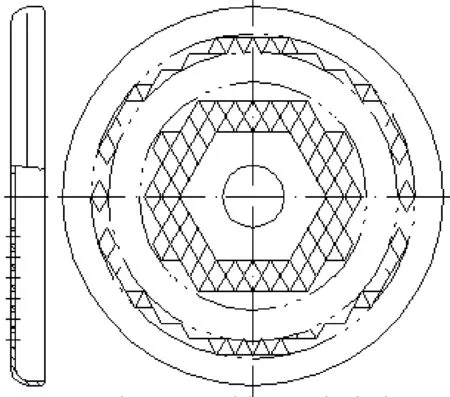

3.2.2高温段及低温段蒸发管束内外布置

管束内外布置方案如图4所示,该一体化设计方案从余热回收及管板受力情况考虑,应该都是较好的换热管布置方式。但由管板布管情况可知,由于高温段蒸发管束过程气出口需要设置温度调节器,因此低温段蒸发管束应该布置在外圈,该布置方式特点如下:

a. 管板布管均匀、对称,虽然高温段蒸发管束与壳体的温差应力较低温段蒸发管束与壳体的温差应力大,但由于柔性薄管板具有吸收消化温差应力的优势,因此管板本身的强度和管板与换热管接头连接强度都能保证设备的安全运行。在两个管束换热管数量一定、并能对称性较好地布置时,经应力分析计算,管板强度等均能满足相关设计标准要求;

b. 由于高温段废热锅炉本体中增设低温段蒸发管束以及高温段管箱内必须设置较厚耐热混凝土,因此本体管壳的筒体直径、壳体厚度、设备的重量及造价等同样有显著增大;

c. 由于高、低温段蒸发管束的换热面积是由工艺(传热)计算[1]得出的,而布置在同一筒体中的换热管长度是一致的,因此高温段和低温段换热管布置时数量一般很难相匹配,该种布置方式在对称性前提下很难实施。

图4 高温段、低温段内外布置

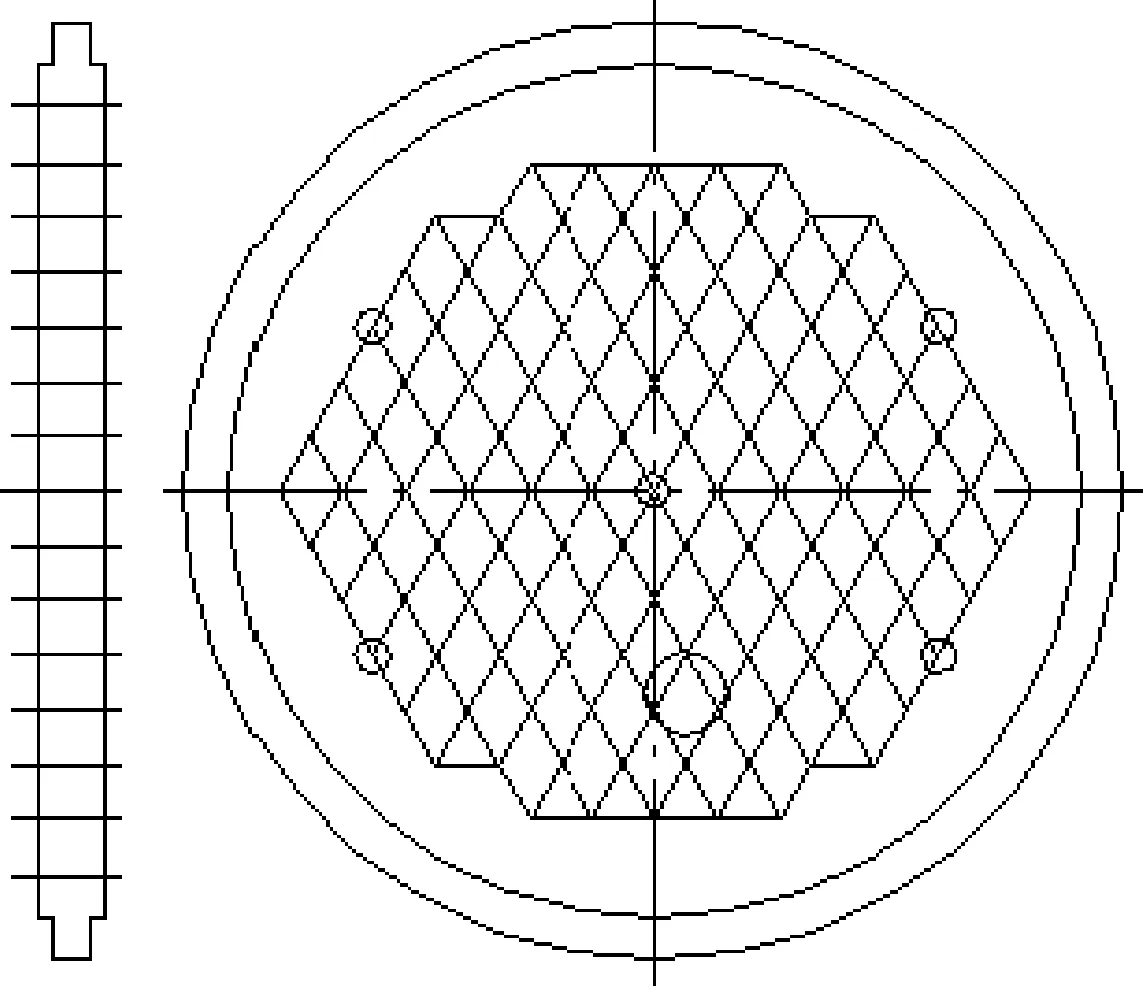

3.3 低温段蒸发管束布置于高温段废热锅炉汽包内

低温段蒸发管束的管板布管方式如图5所示,该结构是将低温段蒸发管束设置安装在原高温段废热锅炉系统的汽包内,是一种全新的结构。由于汽包内增设了低温段蒸发管束,为了确保蒸发器最上部换热管外壁与汽包正常最低水位之间具有一定水位空间,汽包筒体的直径需要适当增大。该布置方式特点如下:

a. 由于管束所占容积较小,因此汽包总容积增加也较小,汽包的筒体直径仅需适当增加即能满足设计布置要求;

b. 根据设计参数,由于蒸汽与水的密度相差很大,锅炉的自然循环动力较大,因此汽包内增设低温段蒸发管束后,经计算水循环倍率也完全能够满足安全运行要求;

c. 设计时低温段蒸发管束采用填料函型式管壳式结构,该结构既能很好地满足管壳程温差引起的管束膨胀,又便于管束的清洗和更换,可节约大修成本及便于管束的更换;

d. 该布置方式的设备总质量最轻、外形尺寸最小、设备系统造价相对最低。

图5 汽包中低温段管板布管示意图

4 一体化废热锅炉结构设计及计算

一体化废热锅炉总体结构设计如图6所示[6],由前文计算得知,高温段蒸发管束设计面积179.7m2,低温段蒸发管束设计面积88.6m2。布管采用正三角形,高温段蒸发管束管间距64mm、布管数量240根,低温段蒸发管束管间距40mm、布管数量118根。高温段进出口之间过程气流动阻力计算值1 015Pa,小于允许流动阻力2 000Pa;低温段进出口之间过程气流动阻力计算值1 575Pa,小于允许流动阻力2 000Pa。一体化废热锅炉本体壳体中部设置内旁通管用于安装过程气出口温度调节器,本体(高温段)及汽包蒸发器(低温段)出口管箱内均设置捕集器分离液态硫磺并回收;汽包与废热锅炉本体之间设置4根上升管及2根下降管连接,利用汽水密度差及汽包的高位实现自然循环,并利用三点法进行废热锅炉系统自然水循环计算[7],结果是循环水量约为142t/h,自然循环倍率为47.5,满足自然循环安全要求。该一体化结构已获国家专利、拥有自主知识产权,专利号:ZL 2 0186518.3。

图6 一体化废热锅炉总体结构

5 结束语

焦化厂煤气净化生产线硫回收单元高温段和低温段废热锅炉一体化结构应采用将低温段蒸发管束直接布置在系统设备汽包内,同时低温段蒸发器采用填料函管壳式结构。该一体化结构废热锅炉的设计、制造、安装后运行能完全达到最新工艺要求,获得用户及工艺流程设计方的好评。一体化废热锅炉投用多年来,运行效果良好、硫磺资源的回收达到预期,过程气、尾气的排放完全符合环保排放标准。

[1] 钱滨江,伍贻文,常家芳,等.简明传热学手册[M].北京:高等教育出版社.1983.

[2] GB 151-1998,管壳式换热器[S].北京:中国标准出版社,1995.

[3] JB 4732-1995,钢制压力容器——分析设计标准[S]. 北京:中国标准出版社,1995.

[4] 刘牧,徐鹏,秦宗川,等.一种新型废热锅炉的结构设计[J].化工设备与管道,2011,48(6):6~9.

[5] 秦宗川,徐鹏,修维红,等.WSA湿烟气制酸装置废热锅炉的设计开发[J].压力容器,2009,26(9):16~20.

[6] 李云福,陶昌勤,秦宗川,等.废热锅炉换热管与管板连接方式的研究[J].石油与化工设备,2013,16(9):5~8.

[7] 吉大田,方子风.废热锅炉[M].北京:化学工业出版社.2002.