基于实验模态分析的机床动态性能测试

周 莉,李爱平,古志勇,刘雪梅,张正旺

(同济大学 现代制造技术研究所,上海 200092)

高精度加工技术是现代制造业的重要发展方向,高性能的机床是实现高精度加工的重要条件[1].机床本身的刚度、抗振性等动态特性直接影响机床的整体性能,因此改进机床的动态性能,避免共振和提高刚度成为机床设计过程中的必要考虑因素[2].尽管计算模态分析技术在机床模态分析领域得到广泛应用,但由于机床零件较多、结构复杂,部件结合面形式多样,如果仅仅依靠理论模态分析方法研究机床的动态性能,很难得到较为准确的研究结论[3].

随着信号测试与分析技术的发展,实验模态分析技术在机床动态特性研究领域得到国内外专家学者的广泛关注.Giuseppe等[4]将实验模态分析技术用于磨床颤振预测研究;Rim等[5]应用实验模态分析技术改善电火花机床的动态性能;魏要强等[6]以数控机床自身运动产生的振动为激励源开展模态实验,综合应用模态参数识别结果预处理方法与模态稳定性原理,去除识别结果中的伪模态;杨毅青[7-8]等把实验模态分析技术引入到集中参数法建模领域,还应用实验模态技术对数控机床整机进行结构动力学测试与分析,从颤振的角度分析数控机床结构设计上的缺陷,并提出改进措施;刘军等[9]应用测量点响应矢量概念改进锤击法实验模态分析技术.

本文根据实验模态分析理论,构建了实验模态分析系统.利用压电传感器和加速度传感器作为前端信号采集装置,通过7700Pulse软件采集激励信号和响应信号,然后应用ME’scope软件进行机床实验模态分析.以HMC630rp卧式加工中心整机及其立柱为研究对象开展模态试验,拟合频率响应函数,并计算模态参数及振型,最后确定机床结构的薄弱部件,为机床结构优化设计提供参考.

1 机床实验模态分析基础

振动系统受到外界动态作用力持续作用时,将产生受迫振动,受迫振动就是系统对外力的响应.对于受到简谐激振力的系统,振动系统的运动微分方程[10]为

式中:m,c和k分别为系统的质量矩阵、阻尼矩阵和刚度矩阵;Fcos(ωt)为简谐激振力;x为系统响应.

式(1)的复数形式为

实际的机械系统是连续的非均匀的弹性系统,很难进行分析.通常在一定的精度约束下将其近似为有限自由度系统,再将其离散化为多自由度系统.系统的运动方程为

式中:f(t)为系统激励.系统的频率响应函数矩阵为

式中:Hmn(ω)为第m点的激励与第n点的响应之间的频率响应函数.

2 机床实验模态分析方法

2.1 实验模态分析系统

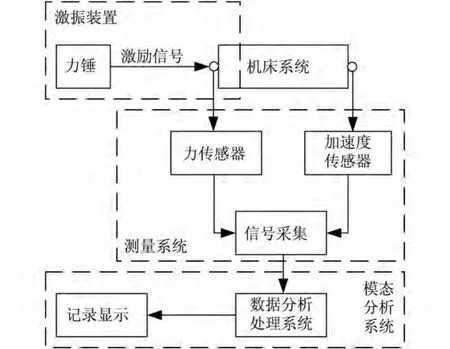

实验模态分析的前提条件是准确测量机床结构所受的激励和振动响应的时域信号,因此可靠的振动测试系统是实验模态分析的核心.机床振动测试系统通常由激振装置、测量系统及模态分析系统三部分组成.图1为实验模态分析系统图,选用HMC630rp卧式加工中心机床系统作为振动测试对象.

图1 实验模态分析系统Fig.1 Experimental modal analysis system

(1)激振装置

模态实验过程中的激励分为自然激励和人工激励两种.由于自然激励可控制性与可测量性较差,本文采用人工激励作为机床振动激励方法.典型的人工激励装置有激励器系统、阶跃激励装置、冲击力锤等.激励器系统本身质量较大,直接影响机床结构的动态特性;阶跃激励通过突加或突卸力载荷实现对结构的瞬态激励,输出阶跃力,该阶跃力测量难度较大,计算得到的频率响应函数精度较低;冲击力锤作为激振装置,结构简单,价格低廉,便于操作.本文选用B & K公司的弹性聚能力锤作为模态激励装置,锤头主体为钢材料,加上配重后最大冲击力可达到200kN.该力锤可以满足机床模态实验的激振要求[11].

(2)测量系统

测量系统用于采集机床结构模态激振信号和模态响应信号.选用压电式力传感器采集激振力信号.选用BK 4525-B三向加速度传感器测量测点的模态响应信号.BK 4525-B的加速度测量范围为±500g,灵敏度为10mV·g-1,体积小、重量轻(5g)、稳定性高、线性度好、信噪比高,可用于机床振动信号测量.该传感器上安装有磁力座,可采用磁力吸附的方式固定在机床振动响应测点处,与机床结构刚性连接.

采用BK 2635电荷放大器和A/D转换卡将激振信号和响应信号转换为数字信号,然后应用B & K公司的7700Pulse软件采集数字信号,从而构成机床模态测量系统.

(3)模态分析系统

应用Vibrant Technology公司的 ME’scope软件进行机床模态分析,拟合频率响应函数,并计算模态参数及振型.

2.2 实验模态分析方案

模态测量数据决定了模态分析的精确度,为了获得较为准确的模态激励和响应数据,合理布置模态激励点及振动响应点是至关重要的.

本文选用单点激励多点响应的方法开展机床模态实验.机床切削加工过程中,刀具与工件之间的相互作用是机床系统中的主要振源之一,刀具振动直接作用在机床主轴上.选择主轴上的点P作为模态激励点,如图2所示.本文以不遗漏模态为前提尽可能压缩模态响应测点数量,选取图2所示的104个测点.每个测点均从X,Y,Z三个方向测量模态响应信号.

图2 模态激励点和响应点Fig.2 Modal excitation and response

激励信号在时域上呈现脉冲形式,需要采用高频率采样方式,才能实现精确采样,然而工程应用所关注的模态振型处在低频段.本文选用变时基采样方式解决上述矛盾:以高频率采集激励信号,以低频率采集振动响应信号.

3 机床实验模态分析结果

3.1 整机实验模态分析结果

用力锤沿Y方向对主轴上的点P进行激励,连续敲击五次作为一组激励,并记录激励信号;同时应用三个加速度传感器分别从X,Y,Z三个方向取得测点的响应信号,测点位置见图2所示.对五次测量得到的激励信号和响应信号求均值.应用ME’scope软件分析测量数据,计算得到表1所示的机床系统前6阶模态频率、阻尼比.

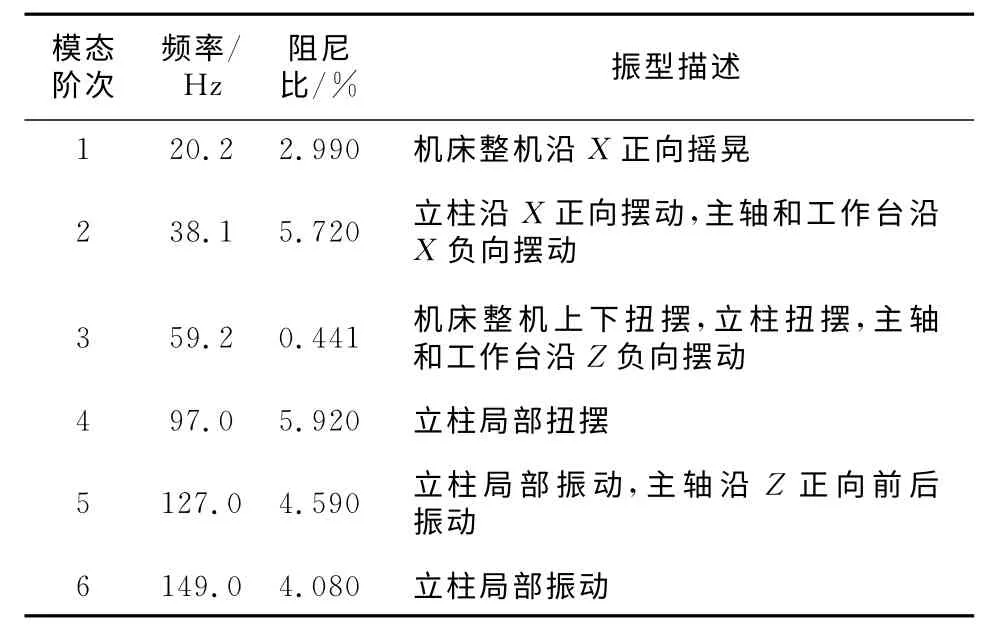

表1 整机模态参数及振型描述Tab.1 Modal parameters and vibration type description

如表1所述,机床系统第1阶模态固有频率为20.2Hz,阻尼比为2.990%,机床整体摇晃;第2阶和第3阶模态振型主要呈现立柱、主轴及工作台振动;第4阶至第6阶模态振型主要呈现立柱振动.由前6阶振型来看,以立柱和主轴振动最为显著,立柱作为主轴的支撑部件,立柱本身的振动直接造成主轴振动.因此可以认为立柱是该机床结构动态性能的薄弱部位,值得进一步分析研究.

3.2 立柱实验模态分析结果

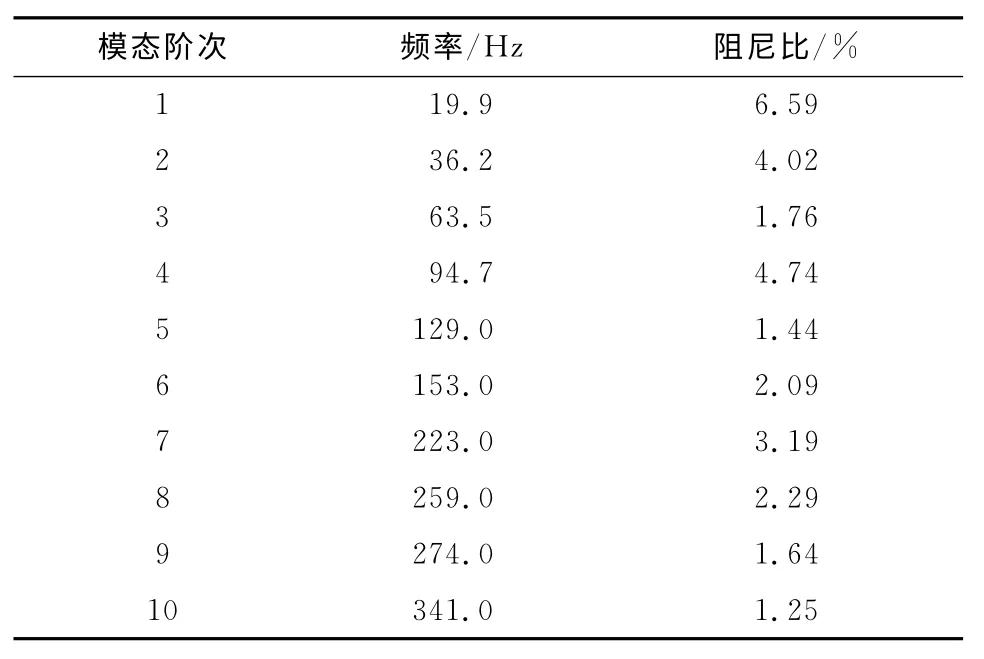

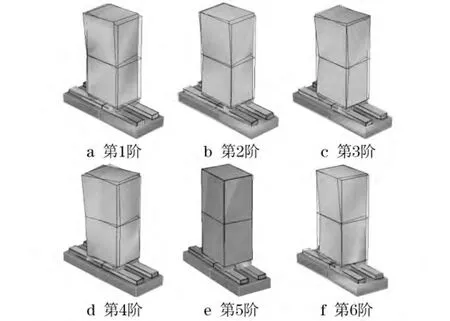

根据整机实验模态分析结果,立柱是机床动态性能的薄弱部位,因此单独对立柱、支撑导轨以及底座开展进一步的实验模态测试.改变激励点的位置到立柱上,确保激励能量在立柱上更加充足.同样选用冲击力锤对立柱进行激励,连续敲击五次作为一组,并记录激励信号;同时应用三个加速度传感器分别从X,Y,Z三个方向取得测点的响应信号[11].根据测量得到的激励信号和响应信号,应用ME’scope软件拟合频响函数,计算得到如表2所示的前10阶模态参数和图3所示的前6阶模态振型图.

表2 立柱模态参数Tab.2 Modal parameters of column

图3 立柱实验模态振型Fig.3 Experimental modal of column

从图3所示的模态振型来看,振动较为显著的部位在支撑立柱的导轨-滑块结合面.立柱振动的原因并非本身刚度,主要是由支撑立柱的导轨-滑块结合面的动态性能较差造成的.为了使该机床具有更好的动态性能,应从改进导轨-滑块结合面角度提高立柱的动态性能,如增加滑块数量、改进结合面类型等措施.

4 结语

本文根据实验模态分析理论,构建了实验模态分析系统,以HMC630rp卧式加工中心整机及其立柱为研究对象开展模态实验.整机实验模态分析结果显示立柱是机床动态性能的薄弱部件.进一步对立柱进行实验模态分析,分析结果表明影响立柱动态性能的原因在于导轨-滑块结合面动态性能较差.可以采用增加滑块数量、改进结合面类型等措施改善立柱动态性能,最终使得机床整机动态性能得到提高.

[1]郑金兴,张铭钧,孟庆鑫.试验模态技术在机床结构动态特性研究中的应用[J].测控技术,2007,26(12):28-31.ZHENG Jinxing,ZHANG Mingjun,MENG Qingxin.Experimental modal analysis and its application in structure dynamic characters of CNC machine tools[J].Measurement & Control Technology,2007,26(12):28-31.

[2]崔中,文桂林,陈桂平,等.高速磨床整机动态特性研究[J].中国机械工程,2010,21(7):782-787.CUI Zhong,WEN Guilin,CHEN Guiping,et al.Whole machine dynamic characteristic analysis of high speed grinder[J].China Mechanical Engineering,2010,21(7):782-787.

[3]王民,南景洋,昝涛,等.高速卧式加工中心主体结构试验模态分析[J].北京工业大学学报,2013,39(5):649-652.WANG Min,NAN Jingyang,ZAN Tao,et al.Experimental modal analysis to the main structure of high-speed horizontal machining center[J].Journal of Beijing University of Technology,2013,39(5):649-652.

[4]GIUSEPPE C,NICOLÒ M.Theoretical-experimental modeling of milling machines for the prediction of chatter vibration[J].International Joural of Machine Tools and Manufacture,2011,51(4):339-348.

[5]RIM W-T,JANG H-K,KIM K-J.Dynamic performance of an electrical discharge machine using an experimental design method and experimental modal analysis[J].International Journal of Machine Tools and Manufacture,1991,31(3):305-314.

[6]魏要强,李斌,毛新勇,等.数控机床运行激励实验模态分析[J].华中科技大学学报:自然科学版,2011,39(6):79-82.WEI Yaoqiang,LI Bin,MAO Xinyong.Movement excitingbased experimental modal analysis of NC machine tools[J].Huazhong University of Science and Technology:Natural Science Edition,2011,39(6):79-82.

[7]杨毅青,刘强,MUOA Jokin.基于实验模态分析的集中参数法建模[J].振动、测试与诊断,2010,30(6):621-625.YANG Yiqing,LIU Qiang,MUOA Jokin.Lumped parameter modeling method based on experimental modal analysis[J].Journal of Vibration,Measurement & Diagnosis,2010,30(6):621-625.

[8]杨毅青,刘强,申江丽,等.基于动力学及切削特性耦合的数控机床结构设计[J].振动与冲击,2013,32(10):198-202.YANG Yiqing,LIU Qiang,SHEN Jiangli,et al.Machine tool structure design based on the coupling analysis of dynamics and cutting performances[J].Journal of Vibation and Shock,2013,32(10):198-202.

[9]刘军,高建立,穆桂脂,等.改进锤击法试验模态分析技术的研究[J].振动与冲击,2009,28(3):174-177.LIU Jun,GAO Jianli,MU Guizhi,et al.Study on the improvement of the hammering method of experimental madal analysis technology[J].Journal of Vibration and Shock,2009,28(3):174-177.

[10]韩清凯,于涛,孙伟.机械振动系统的现代动态设计与分析[M].北京:科学出版社,2010.HAN Qingkai,YU Tao,SUN Wei.Modern dynamic design and analysis of mechanical vibration system[M].Beijing:Science Press,2010.

[11]刘雪梅,周鹏,李爱平.基于模态试验技术的机床动态特性研究[J].制造技术与机床,2011(11):97-99.LIU Xuemei,ZHOU Peng,LI Aiping.Research on the dynamic characterics of the machine tool based on the modal test[J].Manufacturing Technology & Machine Tool,2011(11):97-99.