圆纬机选针器驱动电路可靠性检测系统设计

黄赞赞,胡旭东,彭来湖

(浙江理工大学浙江省纺织装备重点实验室,杭州310018)

圆纬机选针器驱动电路可靠性检测系统设计

黄赞赞,胡旭东,彭来湖

(浙江理工大学浙江省纺织装备重点实验室,杭州310018)

针对圆纬机选针器驱动电路的可靠性检测难的问题,提出了一种基于电压信号反馈机制的圆纬机选针器驱动电路检测系统。检测系统由PC上位机、实时系统、外部信息采集电路组成。PC上位机设定相关工艺参数,结合专家库系统对实时系统反馈的测试结果的进行后续处理和显示;实时系统采用ARM微控制处理器的嵌入式检测系统实现,负责信号的发生、检测与通讯。根据实际纺织工艺设计编制了可靠性检测软件程序。实验证明检测系统在可靠性方面达到了预期效果,检测信息的精确定位能力满足设计要求。

圆纬机;选针器;驱动电路;反馈信号;可靠性检测

0 引 言

计算机技术和电子技术的高速发展,带动了国内纺织机械行业的产业技术更新。流水线式的生产方式一方面提高了生产效率,另一方面也带来批量检测的难题,特别是圆纬机选针器驱动电路的可靠性检测一直比较困难。圆纬机选针器驱动电路因其电路的复杂性和检测工艺的繁琐性,常规的人工检测手段不仅效率低下,而且可靠性过度依赖于个体经验,同时检测结果过于单一,不利于后续的维修测试。

目前国外的研究方向有两方面:一方面是利用嵌入式系统结合USB、以太网总线等技术实现在线检测功能;另一方面是根据压电陶瓷特性研制具备电压反馈功能的驱动电路实现检测的目的。上述研究都依赖于控制系统本体,通用性比较差。而国内研究的检测技术主要利用电磁脉冲反馈实现,通用性强但是精度一般,而且测试结果不明确,无法为后续的维修提供帮助。

为了解决圆纬机选针器驱动电路的可靠性检测难题,本文研究设计了一套基于电压信号反馈机制的测试系统。

1 圆纬机选针器电路驱动原理

圆纬机选针器包括机械和电控两部分。机械部分主要是压电陶瓷片,电控部分则是驱动电路。用驱动电路输出信号来驱动压电陶瓷片偏转。

1.1 压电陶瓷片工作原理

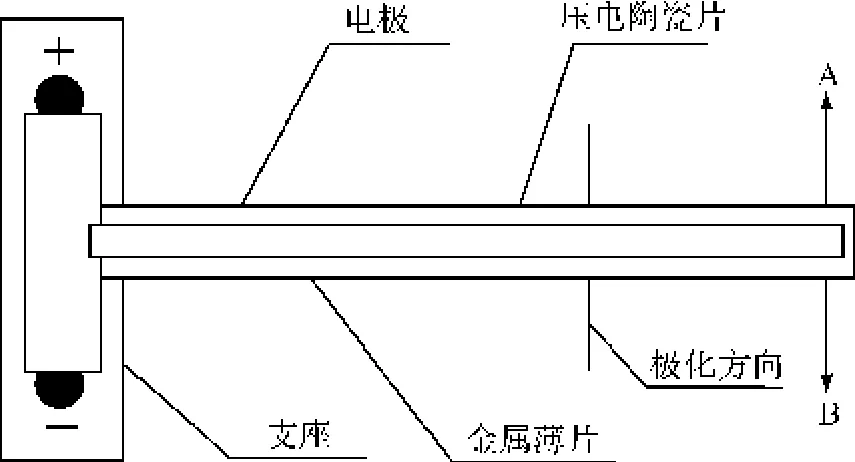

基于薄片型压电陶瓷选针器,它的压电双晶片是用铝镍结铁酸铅为主要成分的固熔体陶瓷片做成的,两面是电极,极化的方向与电极垂直,结构如图1示,当施加电压的方向与极化方向相同时,压电陶瓷换能器则伸长,反之,则收缩。如图1所示的施加电压方向,压电双晶片的自由端将向B方向偏转;如果施加电压的方向相反,则自由端将向A偏转[1]。

图1 压电陶瓷片工作原理

因此通过改变正负电压的方向和大小可以实现振动幅度和频率的改变,进而影响选针。因为工艺的限制,圆纬机选针器的工作电压稳定在48 V,而振动的频率根据实际需要由驱动电路输出PWM载波频率控制。

1.2 驱动电路原理

圆纬机选针器驱动电路分输入信号、输出信号和数据处理三部分。输入信号负责接收上位机的数据指令,数据指令包括一系列选针器的动作信息。数据处理主要利用复杂可编程逻辑器件(complex programmable logic device,CPLD)进行输入信号的转换处理。输出信号代表了每路压电陶瓷片振动的信息。

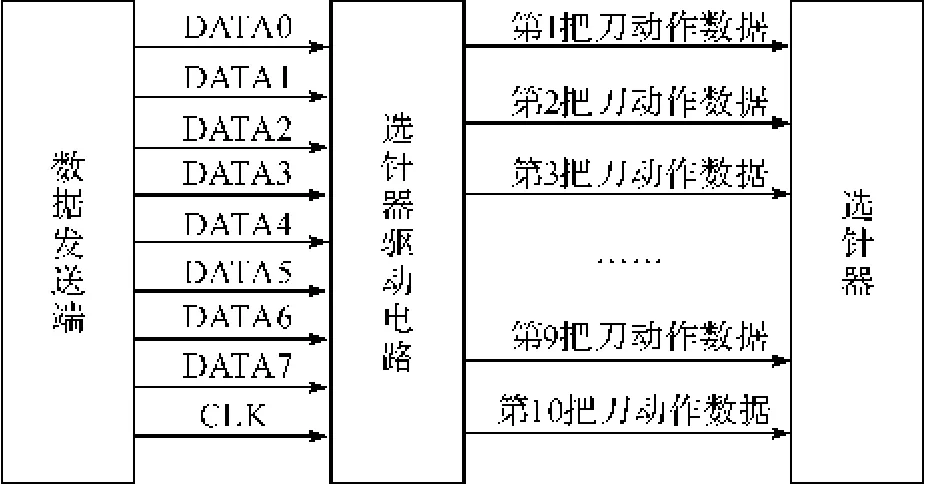

本文研究的对象是具备10路电压输出的驱动电路板。根据图2驱动电路原理简图,如果要使得电路正常输出信号,需要提供9个5 V电压输入信号给CPLD,其中包含数据信号DATA 0~DATA 7和时钟信号CLK。通过CPLD芯片输出10把刀的动作状态数据,驱动选针器按照预定指令偏转,实现选针的目的[2]。

图2 选针器驱动电路原理简图

2 检测技术方案总体设计

以128路大提花圆纬机为例,一套完整的圆纬机系统拥有128个压电陶瓷选针器,对应的驱动电路板有128块。综合检测可靠性、效率和维修便利性等方面要求,检测系统需要满足下列要求:

第一,可靠性检测的准确度应保证在99%以上,有问题的电路驱动板通过率控制在1%以下;

第二,在保证可靠性的前提下尽可能缩短检测时间,提高检测效率,以一套系统为例,128块驱动检测时间控制在10 min以内;

第三,检测的结果精确定位到驱动电路上的具体电子器件。

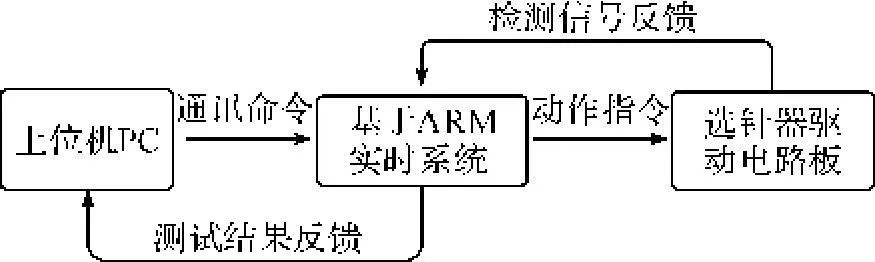

根据上述要求,设计基于ARM微控制处理器的嵌入式检测系统。检测系统包括硬件电路设计和软件设计两部分。硬件部分包括PC上位机、实时系统、外部信号采集电路等等[3]。软件部分包括实时检测程序和专家库程序的设计。系统的总体框架如图3所示。

图3 系统的方案框架

PC上位机的功能是根据检测要求设定相关工艺参数,同时结合专家库系统对实时系统反馈的测试结果的进行后续处理显示。

实时系统负责信号的发生和检测处理,同时与上位机通讯。一方面根据上位机的通讯指令,经由控制系统处理进而向驱动电路板发送动作指令信号,驱动电路工作输出电压信号;另一方面实时采集驱动电路板输出的电压信号,同步处理反馈信号,测试结果上传PC上位机。

3 硬件电路设计

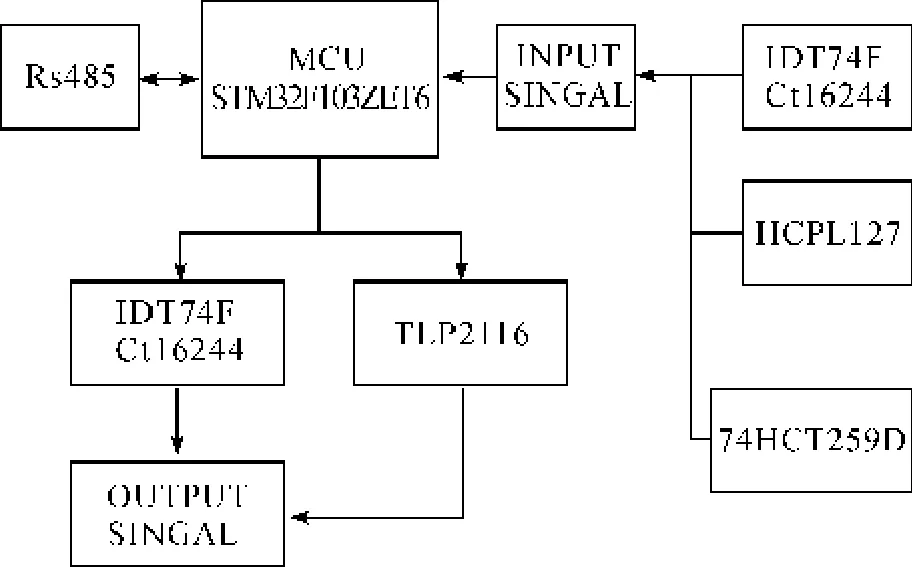

实时系统采用ST公司的F103ZET6作为主控芯片(图4),该芯片拥有最高72 MHz的工作频率,高达112个快速I/O端口,且功耗极低,满足快速响应处理大批量数据的条件。通讯部分采用RS485全双工模块,短距离传输速度高达35 Mb/s,而且抗干扰能力强。

图4 主控系统电路设计

实时系统涉及信号发送和采集,所设计的检测电路要求较高的信号抗干扰能力和较高的传输速度,保证检测的可靠性和检测效率的最优化。

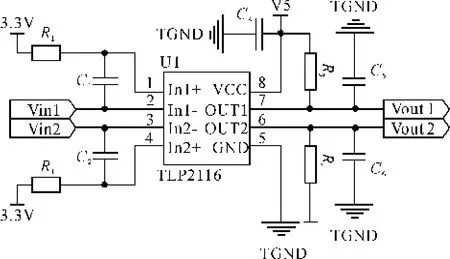

信号发送模块采用IDT74FCT16244总线芯片,控制8位数据位D0~D7和1位使能位CLK以总线的形式传给128块驱动电路。同时对传输信号作隔离处理,隔离芯片选取TLP2116,如图5所示。为实现最佳隔离效果,提高信号的可靠性,需要对相应的器件选择合适的参数[4]。

根据电阻计算公式R=U/I结合以往经验选取R1=R2=681Ω;R3=R4=472Ω,同时为了达到滤波使得信号纯净的目的选取C3=0.1μF,并且同时也选取C1=C2=C5=C6=100 pF。

实验结果显示,信号波形与理想值接近,数据传输的可靠性得到了保证。

图5 数据发送信号处理

信号采集模块采用74HCT259D逻辑芯片和IDT74FCT16244总线芯片片选采集信号的方式。单个选针器驱动电路板拥有11个输出信号,一套圆纬机有128个选针器。为达到同时批量检测的目的,需要对选针器进行编号片选,片选芯片采用具备38译码功能的74HCT259D逻辑芯片。同时11路输出信号通过IDT74FCT16244传输给MCU进行内部运算处理。

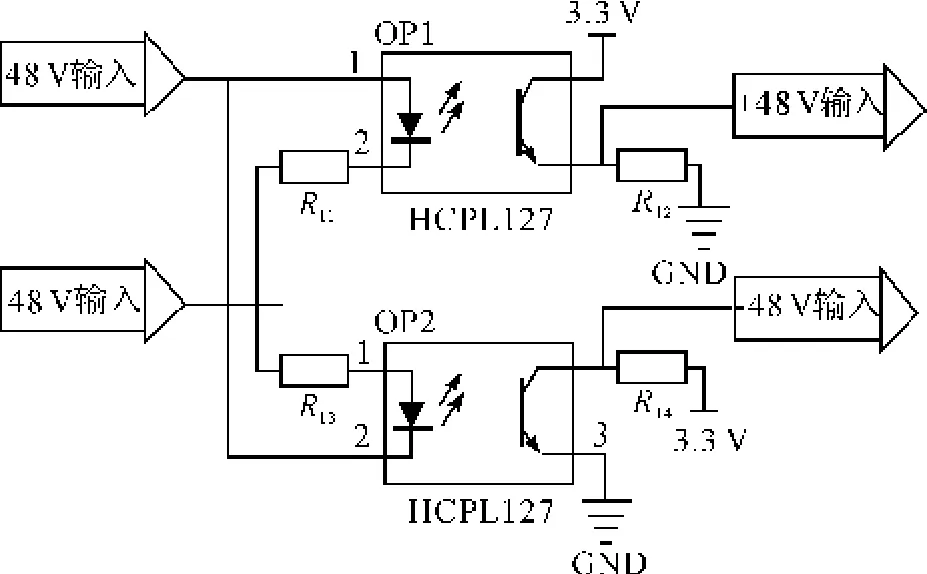

为了保证信号的可靠性和主控芯片的安全工作,必须对采集的信号进行隔离和降压处理。因为主控芯片工作电压是3.3 V,而驱动电路输出电压是48 V电压,直接传输会烧坏芯片[5]。

和信号发送模块同样的处理方式,根据图6的电路原理图匹配参数,同样选取HCPL127光耦,电阻R11=R13=103Ω,R12=R14=472Ω。

实验测定的波形数据符合要求,证明所选定的参数合理。同时也间接说明硬件电路设计符合规范。

图6 信号采集处理

4 程序设计

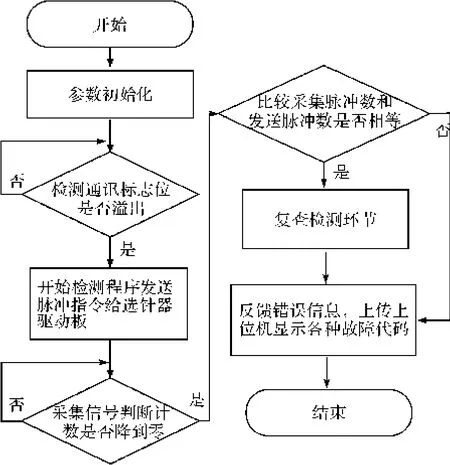

根据实际编织工艺,编写可靠性检测程序。检测程序分两部分:第一部分优先进行单把刀的测试,如果测试结果不正常,则综合错误的信息结合以往经验值进行错误归类,按照预定的规则编写错误代码上传上位机;如果测试结果正常则进入下一步的复合检查程序,检测选针器驱动电路板在多把刀选针的时候是否能够正常工作如图7示。

图7 程序主框架

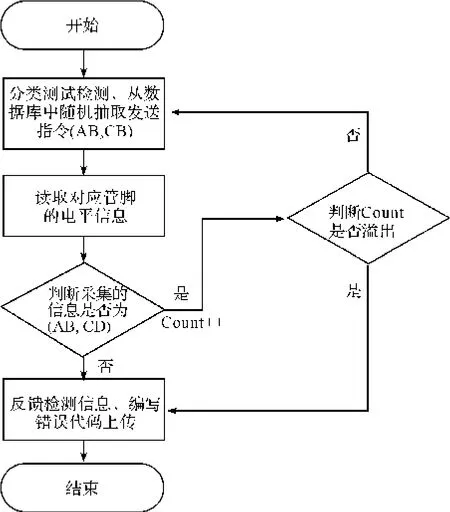

第二部分程序通过测试数据包进一步确定故障信息。本文可靠性检测的目的是查找故障的驱动电路板,进而维修,所以在程序检测环节中需要进行复合检测,根据测试结果结合以往经验,给出错误代码,上传上位机。复查程序如图8所示。

图8 复合检测程序

复查程序根据电路原理和以往经验采用分大类随机抽取检测的方法,既可保证检测结果的可靠性和精确性,又保证检测效率。

检测的数据上传给上位机,上位机根据获得的数据结合专家库中的数据方案给出维修建议,并且把数据保存起来,实时地绘制检测结果分布曲线,记录追踪[6]。

5 实验测试

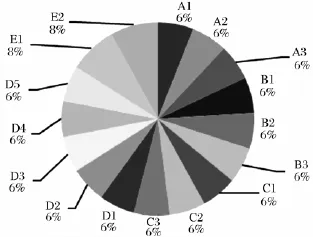

为了检验系统是否能够按照预期设想工作,需要进行实验测试。实验选取200个已知样品作为试样,其中100个试样是合格品,作为第一组实验样本;另外100个试样是故障样品,作为第二组实验样本,故障样品的分布如图9所示。

第一组测试系统的可靠性是否满足要求;第二组测试系统对故障样品的区分能力。

5.1 可靠性检测实验

第一组实验的样品全部都是已知的合格品,通过抽样测验检验系统的可靠程度达到一个怎样的水准。同时分析测试的效率是否达到预期的目标。

通过分析实验数据,其中通过检验的样品占到99%,检验失败的只有1%,符合统计学标准,系统的可靠性得到验证。

与此同时,全部测试花费的时间为40 min,实验分5组测试,每组20个同时在线测试。平均单个测试花费的时间为8 min,超过了预期的测试效率。5.2 故障样品区分能力检测实验

第二组是故障样品测试实验,目的是为了通过可靠性检测系统获得的信息区分样品,方便后续的维修。

根据专家库中的分类方案,100个故障样品其故障分布如图9所示。

图9 故障样品分布

其中的A1、A2、A3等等是具体的故障代码,每一个故障代码对应一种驱动电路故障,这些代码详细记载在PC上位机里,如表1所示。

表1 故障代码信息分类

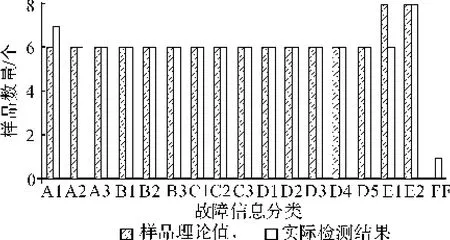

根据图10的检测结果,E1类的2个样品未能有效区分,一个样品检测后归为未知错误类FF,另一个样品检测后归为A1类。考虑A1和E1类的故障信息区别甚微,误报的概率为1/14,在可以接受的范围内。FF类属于未知故障类,在可靠性检测系统中是非常特殊的一种故障,设置这类故障的目的在于检测不存在于专家库中的未知的检测信息。上位机出现FF类信息,需要重新检测判断。所以E1误判成FF,显然系统区分水平下降了,但是对于可靠性检测水平而言是没有影响的,因为E1并没有误判成合格品。

从统计学的角度分析,系统区分能力为99%,符合标准。而且测试的时间为20 min,平均单个测试时间为4 min,这得益于检测程序的算法处理和数据库信息。

图10 检测结果对比

6 结 论

通过上述实验测试,验证了系统的可靠性和高效率,证实了该套圆纬机选针器驱动电路检测系统设计的可行性。可靠性检测系统的设计研制提高了电子电路的可靠性和生产的效率,同时也对类似驱动电路检测设计提供参考。

[1]汪德潢.压电陶瓷片式选针装置结构与工作原理[J].纺织学报,2003,24(6):52-54.

[2]张智明,梅顺齐,张建钢,等.基于压电陶瓷的电脑提花圆纬机选针器的研制[J].针织工业,2007,11(11):6-7.

[3]王 益,耿相铭,陈 慧.嵌入式测试系统设计[J].计算机工程,2008,34(18):237-250.

[4]杨仲望,金天均,吕征宇.开关电源中光耦隔离的几种典型接法对比研究[J].机电工程,2007,24(5):56-59.

[5]王 毅,石志勇,王怀光,等.实现线性传输的非线性光耦隔离电路的设计与分析[J].电子技术应用,2011,37(8):49-55.

[6]王雪芬.基于社会网络的科技咨询专家库构建及其可视化研究[D].南京:南京理工大学,2010:46-79.

Design of Reliability Detection System for Driving Circuit of Needle Selector of Circular Weft Knitting Machine

HUANGZan-zan,HU Xu-dong,PENGLai-hu

(Key Laboratory of Modern Textile Machinery Technology of Zhejiang Province,Zhejiang Sci-Tech University,Hangzhou 310018,China)

In allusion to the problem of difficulty in detecting the reliability of driving circuit of needle selector of circular weft knitting machine,this paper put forwards a detection system for driving circuit of needle selector of circular weft knitting machine based on voltage signal feedback mechanism.The detection system was constituted of PC host computer,real-time system and external signal acquisition circuits. Paper describes functional block diagram,hardware circuit principle and software design process of the detection system.The experiment proves that the detection system realizes the expected effect in reliability and accurate positioning ability of detection information meets the design requirements.

circular weft knitting machine;needle selector;driving circuit;feedback signal;reliability detection

TS103.7

A

(责任编辑:张祖尧)

1673-3851(2014)01-0054-05

2013-09-23

国家科技支撑项目(2013BAF051301);浙江省自然科学基金资助项目(Z1110750)

黄赞赞(1986-),男,浙江慈溪人,硕士研究生,主要从事机电控制及其自动化的研究。

胡旭东,E-mail:xdhu@zist.edu.cn