平板气膜冷却孔中心线上绝热效率的实验研究

沈伟杰,董若凌,施红辉,张晓东,陈 伟,2

(1.浙江理工大学机械与自动控制学院,杭州310018;2.杭州职业技术学院金都管理学院,杭州310018)

平板气膜冷却孔中心线上绝热效率的实验研究

沈伟杰1,董若凌1,施红辉1,张晓东1,陈 伟1,2

(1.浙江理工大学机械与自动控制学院,杭州310018;2.杭州职业技术学院金都管理学院,杭州310018)

以优化冷却孔射流角度和射流参数为主要实验目的,将平板气膜冷却作为研究对象,应用红外热像仪作为温度监测手段,研究不同角度的简单和带有复合角的复杂圆形孔射流对平板中心线上气膜冷却绝热效率的影响。在吹风比分别为M=0.5、1.0、1.5时,实验研究了简单圆形孔射流角度α=35、60、90°和带复合角β=15、60、90°圆形孔的不同排列下平板中心线上气膜冷却的绝热效率。结果表明:在简单孔情况下,射流角α=35°时绝热效率较好,带复合角情况下,β=90°时较高。双排布置时绝热效率比单排的要高很多,其中插排最佳。

气膜冷却;绝热效率;孔型;实验研究

0 引 言

随着燃气轮机技术的不断更新发展,为了提高燃气轮机的效率,必须提高燃气轮机进口气温。但是由于燃气轮机叶片耐高温性能有限,所以为了保证叶片的寿命和可靠性,必须对叶片进行冷却保护。其中,最常用的方法就是气膜冷却。目前,有关气膜冷却方面的研究已有很多,Goldstein[1]、Han[2]等最早从事气膜冷却研究的工作。他们研究了在不同射流角度下不同吹风比时的绝热效率,发现射流角度α=30°时,吹风比M=0.5左右绝热效率达到最大值,而后随着吹风比的增大绝热效率逐渐减小。许都纯等[3]对单孔气膜冷却射流与主流的相互作用下的速度和温度的分布进行了详细的实验研究。朱慧人等[4]通过实验的方法,试验比较了圆柱形孔、簸箕形孔和圆锥形孔的冷却效率,结果表明带有扩张型出口的气膜冷却效率均要优于圆柱形孔。Ekkad等[5]研究了不同射流孔型下的气膜冷却效率及其随动量通量比的变化规律。Thole等[6]利用激光多普勒测速仪测量了圆形孔、扇形孔、扩散孔三种孔型出口处的速度,发现相对于圆形孔,扇形孔在出口处有更大的横向覆盖区域而扩散孔的绝热效率要低。Gritsch等[7]和Yu等[8]研究了不同孔型下气膜冷却效率得出扇形孔的绝热效率相对较高,传热系数相对较低。刘江涛等[9]采用数值模拟得出带有复合角的圆形孔和扩散形孔冷却气膜的覆盖面积较宽,但小吹风比时绝热效果有限。李少华、宋东辉等[10]采用数值模拟的方法对圆形孔、簸箕形孔和圆锥形孔在不同吹风比下的绝热效率进行了研究,得出了三种孔型分别在M= 0.28、M=0.5、M=4.3时具有最佳的绝热效率。刘建红等[11]通过RNG k-ε湍流模型数值模拟了相同倾斜入射角不同扇形扩展角的气膜冷却单孔射流流场下游的流动和传热特性,对相同吹风比下的冷却效率进行了比较分析。

本文对回流风洞进行改造升级,搭建了一套利于观察和测量气膜冷却的实验装置;观测了吹风比、射流角度、孔型等关键因素对平板气膜冷却效果的影响,并对获取的实验数据进行了分析比较。

1 实验装置及仪器

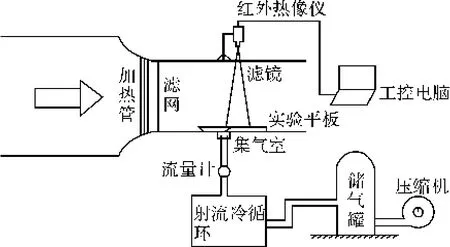

如图1为本实验设计的实验系统的结构简图。

图1 实验装置示意

实验在浙江理工大学流体机械研究所现有的环形低速风洞中进行,可控制风速在3~25 m/s之间,主要包括实验段、稳定段、收缩段等几个部分。风洞的矩形实验段尺寸为0.6 m×0.6 m×2 m。实验需在矩形实验段前端安置一个加热系统,加热系统由定制的3排、每排各11根的石英加热管构成,可以将风速为10m/s的实验段内的空气加温到70℃左右。

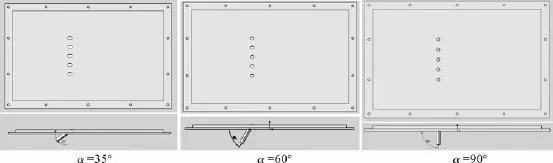

平板温度的监测由红外观察系统来完成,该系统由红外热像仪、氟化钙滤光片、工控电脑等组成。FLIR A320红外热像仪(美国FLIR公司生产),工作波段7.5~13μm,测温范围:-20℃~120℃,温度分辨率为0.1℃,测量精度±2%。热电偶(Agilent 34970A)和热线风速仪(Testo 425)加以配合使用,热电偶分辨率0.1℃,热线风速仪温度精度± 0.5℃,分辨率0.1℃,风速精度±0.03 m/s,分辨率0.01 m/s。实验所用的平板尺寸为50 cm×30 cm,其中实验段为30 cm×30 cm的区域,由有机玻璃加工而成,实验段表面铣去2 mm黏附一层同等面积的传热性良好的2 mm不锈钢薄片,并在不锈钢表面喷上黑漆以提高辐射率。图2~图4为实验中所使用的平板的示意图。图2为简单圆形孔平板的排列方式示意图,射流角角度分别取α=35°、α=60°、α =90°。简单孔双排是将圆形孔按顺排和插排两种方式排列,此时射流角度都是α=35°,如图3。图4是带复合角平板的排列方式示意图射流孔的主射流角度是α=35°,复合角分别为β=15°、β=60°、β= 90°。射流孔的内径D=10 mm,长径比L/D=4,孔间距P=3D=30 mm,每排五个孔,双排时排间距为S=6D=60 mm。

图2 简单孔平板示意

图3 双排孔平板示意

图4 带复合角平板示意

气膜冷却绝热效率作为衡量气膜冷却特性的重要参数,其表达式可以定义为

其中,Taw指冷却壁面表面的温度;T∞指主流的温度;Tc指射流的温度。绝热效率的值表示了气膜冷却的效果。当绝热壁面的温度降到和冷却射流同一个温度时,绝热效率达到最大值。

2 实验结果分析

2.1 简单孔

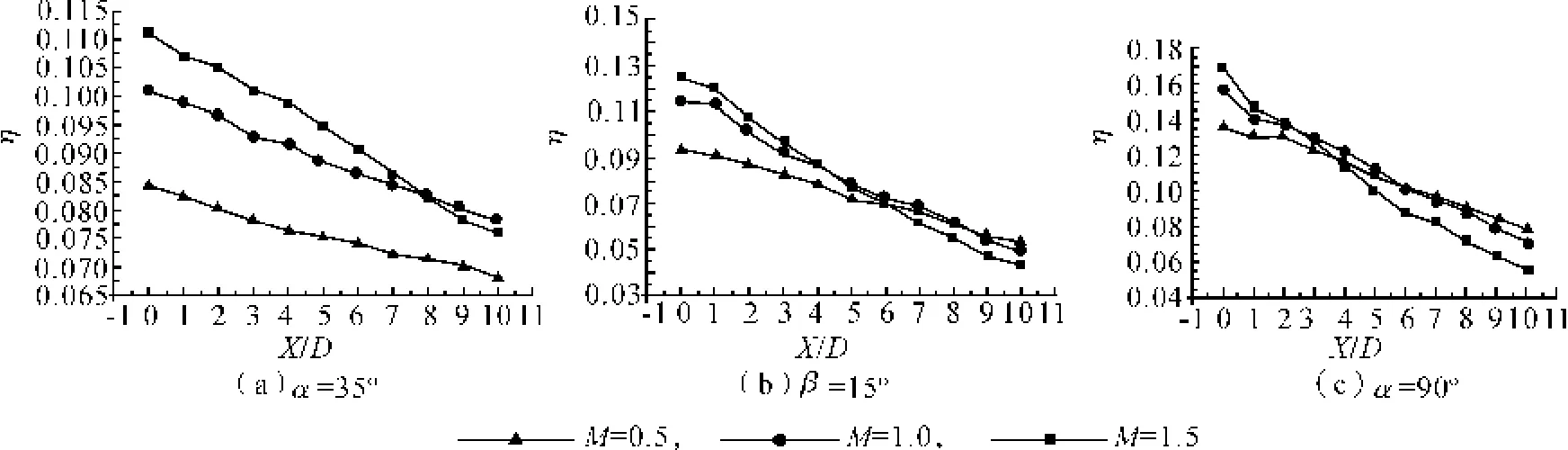

图5是三种吹风比时简单孔中心线上绝热效率曲线。由图5可知,沿着主流的方向,三种角度射流孔时的绝热效率均呈现下降趋势,靠近射流孔处的近场射流量大,所以涡心涡量相对也大,于是紧挨着射流孔处的绝热效率高;下游逐渐远离射流孔,纵向耦合涡因耗散不断减弱,涡心位置不断提高,涡量也逐渐降低,绝热效率也随之降低。三种不同角度的射流孔近场,随着吹风比的增加绝热效率逐渐降低。这是因为随着吹风比的增大,射流的初始动量会随之增大,垂直方向的动量分量增大导致冷却射流会穿透主流的边界层,对主流的掺混作用增大,射流与主流交汇后不易弯曲、贴附到绝热壁面上。同时,随着吹风比的增加,沿着主流方向,绝热效率的下降幅度变小,吹风比增大时射流量也增大,冷却射流作用的范围变远,在远离孔口的下游冷却射流又重新贴附到了绝热壁面上,所以大吹风比时远场绝热效率降低的速率会相对较缓慢,而吹风比小时远场绝热效率降低的速率较快。射流角α=35°时的绝热效率相对于射流角α=60°和α=90°都要高,说明简单孔射流角度较小时射流孔流出的冷却射流在主流的作用下更易于产生弯曲并贴附到了绝热壁面的表面,形成良好的冷却气膜,隔绝了高温主流对绝热壁面的作用;射流角度较大时射流初期与主流在垂直方向上的相互作用变大,不能形成有效的冷却气膜,使得绝热效率降低。当α=60°和α=90°时中心线上的绝热效率相当,但是α=90°时在X/D>4处开始,吹风比M=1.0、1.5的绝热效率要大于M=0.5的,说明在这个角度下吹风比的增加对远场的绝热效率提高比其他两个角度要好。总体来说α=35°时各吹风比下孔中心线上的绝热效率相对较好。

图5 简单孔孔中心线上绝热效率曲线

2.2 双排孔

图6是双排布置下孔中心线上绝热效率曲线。双排孔是射流角α=35°的简单圆形孔排列而成的。比较图5和图6可知,平板气膜冷却在双排射流的情况下,绝热效率相对于单排的情况总体有所提高。双排孔射流时,冷却射流的流量较大,冷却效果相对于单排孔射流时要好。这是因为双排射流时,前排射流孔的存在增厚了两排射流孔之间的边界层厚度,这一边界层减小了两排孔之间的主流的动量和剪切层的速度,而且也降低了第二排射流孔附近的湍流度。由于第二排射流孔处主流来流动量的减小使得第二排射流转换量的减小,从而保证了双排射流孔比单排射流孔射流出口后覆盖的范围更广,对主流的渗透也更厚,形成了更加有效的气膜冷却,使得双排射流孔孔中心线上的绝热效率较单排射流孔时得到了提高。

在顺排射流孔中心线上绝热效率曲线图6(a)中可以看出,三种吹风比下孔中心线上绝热效率随着X/D值的增加逐渐减小。吹风比M=0.5、1.0两种情况下,绝热效率随着X/D值的增加逐渐降低的频率基本相同。但是吹风比M=1.5时,在X/D>6时,绝热效率比吹风比M=0.5,1.0都要大,说明在顺排射流下,在射流孔的下游,吹风比M=1.5时的效果更好。由插排射流孔中心线上绝热效率曲线图6(b)中可知,插排的绝热效率比顺排和单排的绝热效率都要高出50%左右,并且随着吹风比M的增大而增大。插排情况时三种吹风比下孔中心线上绝热效率沿着主流方向下降的频率不同,吹风比越大,下降频率越小。所以吹风比M=1.5的绝热效率比其他两个吹风比在射流孔近场和远场都要好。由图6可以看出,相比于顺排孔中心线上的绝热效率,插排情况下,当吹风比M=1.5时,其绝热效率是最大的。

图6 双排孔孔中心线上绝热效率曲线

2.3 带复合角圆形孔

图7为带复合角的圆形孔实验得到的孔中心线上的绝热效率曲线。图7可见,带复合角β=15°排列时,吹风比的增加会使绝热效率下降。在X/D>8处,M=1.0时孔中心线上绝热效率要大于M= 0.5的,说明在射流孔的远场,吹风比M=1.0的绝热效率要比其他两者都好。沿着主流方向,M=1.0和M=1.5的绝热效率逐渐降低的频率基本相同,而小吹风比M=0.5时下降的频率较快。复合角β =60°时,孔中心线上绝热效率总体上是稍好于β= 15°排列的绝热效率的。在此角度,吹风比较大时,其绝热效率曲线的下降相对于M=0.5时要平缓,并且当X/D>6后,较大吹风比的绝热效率都要优于M= 0.5的绝热效率。说明大吹风比时,在远离射流孔的下游,冷却射流又重新粘附到了绝热壁面。复合角β =90°时,3个吹风比的绝热效率都是3个不同复合角中最好的。并且随吹风比逐步增大,其下游的绝热效率是越来越好的。当X/D>2后,吹风比M=1.0的绝热效率要比M=0.5的绝热效率好。当X/D>6后,吹风比M=1.5的绝热效率又要优于M=1.0的。这是因为β=90°时,射流孔的布置完全由横向排列转成纵向,冷却射流的覆盖完全往β角旋转的一侧偏转,吹风比越大偏转越严重。在远离射流孔口的下游壁面,当吹风比较大时,射流孔出来的射流流量变大使得远场壁面的温度低于小吹风比M=0.5时的温度,而且壁面温度也会更加均匀。当吹风比增大时,射流的动量也随之增加,射流的纵向动量分量导致冷却射流在下游会窜入相邻的射流,从而使邻近射流孔下游的冷却气流增多,覆盖到绝热壁面,形成更加有效的冷却气膜,提高绝热效率。总体来说,带有复合角的圆形孔排列的三种平板实验中,带复合角β=90°排列时的孔中心线上气膜冷却绝热效率是最好的。

图7 带复合角圆形孔单排绝热效率曲线

3 结 论

本文以平板射流气膜冷却实验研究为主,选取了简单圆形孔、带复合角圆形孔为研究孔形,通过红外热像仪来进行观测。对比了在不同吹风比下,不同射流角度角度、不同排列方式等实验条件下的射流孔中心线下游绝热效率曲线,得出如下结论:(a)简单孔射流的情况下,射流角度α=35°时各吹风比下孔中心线上绝热效率相对较好。绝热效率在吹风比M=0.5时最佳,随着吹风比的增加绝热效率会降低,也会导致冷却气体的有效覆盖面积减小;(b)对于带复合角的圆孔射流,复合角β=90°排列时,气膜冷却绝热效率是三个复合角中最好的,并且随吹风比的逐步增大,其下游的绝热效率越来越好;(c)双排射流时,顺排和插排两者都有比较好的绝热效率,并且插排的绝热效率又要优于顺排的,插排的绝热效率在大吹风比M=1.5时最佳。

[1]Goldfield M L,Sargison J E.A converging slot-hole film-cooling geometrypart 2:transonic nozzle guide vane heat transfer and loss[J].ASME:Journal of Turbo-Machinery,2002,124:461-471.

[2]Han J C,TENG S Y.Effect of film-hole shape on turbine-blade film-cooling performance[J].ASME:Journal of Thermo Physics and Heat Transfer,2001,15(3):257-265.

[3]许都纯,徐红洲,刘松龄.单孔射流与主流相互作用时的流动和传热的实验研究[J].西北工业大学学报,1997,15(2):165-171.

[4]朱惠人,许都纯,刘松龄.气膜孔形状对孔排下游冷却效率的影响[J].航空学报,2002,23(1):75-78.

[5]Ekkad S V,Zapata D,Han JC.Film effectiveness over a flat surface with air and CO2film injection through compound angle holes using at ransient liquid crystal image method[J].ASME:Journal of Turbomachinery,1997,119(3):587-593.

[6]Thole K,Gritsch M,Schulz A,et al.Flow field measurements for film cooling holes with expanded exits[J]. ASME:Journal of Turbomachinery,1998,120:327-336.

[7]Gritsch M,Schulz A,Wittig S.Adiabatic wall effectiveness measurements of film-cooling holes with expanded exits[J].Journal of Turbomachinery,1998,120(3):549-556.

[8]Yu Y,Yen C H,Shin T I P,et al.Film cooling effectiveness and heat transfer coefficient distributions around diffusion shaped holes[J].ASME:Journal of Heat Transfer,2002,124(5):820-827.

[9]刘江涛,吴海玲,陶 涛,等.斜孔气膜冷却数值模拟分析[J].工程热物理学报,2004,25(6):1034-1036.

[10]李少华,宋东辉,刘建红,等.不同孔型平板气膜冷却的数值模拟[J].中国电机工程学报,2006,26(17):112-116.

[11]刘建红,历 涛,李 冬.入射角度对气膜冷却效果影响的数值研究[J].长春工程学院学报,2009,10(1):65-67.

Experimental Research on Adiabatic Efficiency on Center Line of Plate Air Film Cooling Hole

SHEN Wei-jie1,DONGRuo-ling1,SHI Hong-hui1,ZHANG Xiao-dong1,CHEN Wei1,2

(1.School of Mechanical Engineering and Automation,Zhejiang Sci-Tech University,Hangzhou 310018,China;2.Jindu Management Institute,Hangzhou Vocational Technical College,Hangzhou 310018,China)

With the optimization of jet flow angle and parameters of cooling hole as the main experimental objective and plate air film cooling as the research object,this research studies the influence of jet flow of simple circular holes and complicated circular holes with compound angle with different angles on air film cooling on the center line of plate by using thermal infrared imager as temperature monitoring means.When the blowing ratio M is respectively 0.5,1.0 and 1.5,the experiment studies the adiabatic efficiency of air film cooling on the center line of plate under different arrangements when jet flow angle of simple circular holeα=35°、60°、90°and jet flow angle of complicated circular hole with compound angleβ= 15°、60°、90°.The result shows that adiabatic efficiency is higher when jet flow angleα=35°under the condition of simple hole and adiabatic efficiency is higher whenβ=90°under the condition of hole with compound angle;adiabatic efficiency under double-row layout is far higher than that under single-row layout;adiabatic efficiency is the highest under insert row.

air film cooling,adiabatic efficiency,hole pattern,experimental research

TH140.7

A

(责任编辑:张祖尧)

1673-3851(2014)01-0011-05

2013-09-06

浙江省自然科学基金资助项目(Y1090869);浙江省科技厅公益技术研究工业项目(2012C2103);浙江省重中之重学科和浙江理工大学重点实验室优秀青年人才培养基金(ZSTUMD2011B011)

沈伟杰(1988-),男,浙江杭州人,硕士研究生,主要从事汽车制造技术的研究。

董若凌,E-mail:dongruoling@zstu.edu.cn

——目镜套筒