某型柴油机振动异常故障排除

丁洪兵,蒋世明,徐慧峰

(海军上海地区装备修理监修室,上海 200136)

某船进厂修理期间,发现其左柴油机振动异常,尤其是在较高负荷时,相继有几十次滑油管、海水管、高压空气管等多种管路发生断裂,船上多处管路用橡胶管暂时代替,或用粗铁丝暂时将振动剧烈的管路固定,但还是经常断裂,甚至将直径12mm左右的机脚螺栓振断。该柴油机经过系泊试验,各工况热工参数全部正常,但是振动烈度(26.6mm/s)达到容忍工作状态,振动加速度最大值为58.1 m/s2,对机组的安全运行造成极大隐患,严重影响了该船的正常使用。

1 异常振动原因分析

通过测试同型号的6台柴油发电机组的排温、爆压以及缸壁、机体、机带泵、管路、发电机、调速器和船体的振动等技术参数,并将技术参数全面分析对比,频谱结构中出现了严重的与曲轴转动频率相关的线谱 (主要为50 Hz,其次为87.5 Hz),由于水泵泵体测试中50 Hz分量并不突出,因此,50 Hz分量应与水泵轴频无关,50 Hz及87.5 Hz分量应当是与主动力传递组件相关部件出现故障。综合判断,该柴油机振动异常的主要原因是与曲轴相关的旋转运动部件异常导致,如曲轴轴瓦异常、曲轴减振器销柱磨损过大。

2 异常振动排查方案

针对这种情况,确定了以调整柴油机各缸工作均匀性、柴油机动力传递组件 (与曲轴系相关部件)排查为重点,兼顾其它可能影响因素,由简到繁进行工程实施。

2.1 基本检查

1)检查柴油机安装固定螺栓是否松脱,如有发现则按规定力矩进行紧固。

2)检查曲轴平衡块螺栓的紧固情况,如有发现松动则按规定转矩进行紧固、锁紧。

3)检查活塞环与缸壁的磨损情况。利用泵喷油器安装孔,将活塞盘车至下止点,使用内窥镜检查缸壁磨损情况。根据磨损情况决定是否吊缸并展开下一步检查或更换磨损部件。

2.2 燃油系统调校

1)静态检查喷油泵齿条设定的正确性,在6缸喷油泵齿条处于22分度位置时,所有汽缸喷油泵齿条所处的位置差不应大于1.5分度。

2)进行各缸喷油泵柱塞行程调校,使最大燃烧压力满足小于14.4MPa、各缸最大燃烧压力差小于0.8MPa、最大排气温度<700℃、各缸排气温差<55℃,本调校在柴油机可用最大功率工况下进行。

2.3 摆式减振器排查

1)打开摆式减振器的检查孔,对取出摆销进行检查和测量,并对衬套内径进行测量,根据测量结果决定是否对摆式减振器进行拆卸。检查应对全部12副摆销和衬套。

2)拆卸摆式减振器,严格按照摆式减振器拆检工艺拆卸外围牵连部件 (调速器、飞车保护装置、淡水泵、海水泵、燃油泵、滑油泵、滑油细过滤器、管路等),并分解摆式减振器。

3)对分解后的摆式减振器各部件进行全面仔细测量 (包括几何尺寸、形状公差、配对重量等),修理和更换超差部件。

4)严格按照相关工艺回装。

2.4 主轴承及轴瓦排查

1)测量全部主轴承间隙及轴瓦磨损是否超差。

2)进行动力传递组件拆卸,严格按照相关拆检工艺拆卸外围牵连部件,并分解动力传递组件。

3)对分解后的动力传递组件各部件进行全面仔细测量 (包括几何尺寸、形状公差等),修理和更换超差部件。

2.5 管路系统排查

检查排气管路的安装与固定状态,其变形是否异常,限位拉杆是否过紧,固定螺栓是否松脱,弹性支撑是否老化失效,发现异常应予以纠正。

3 排查过程中发现的问题与处理方法

在排查过程发现了一些问题与前期分析的原因基本一致,并对存在的问题进行了整改,具体情况如下。

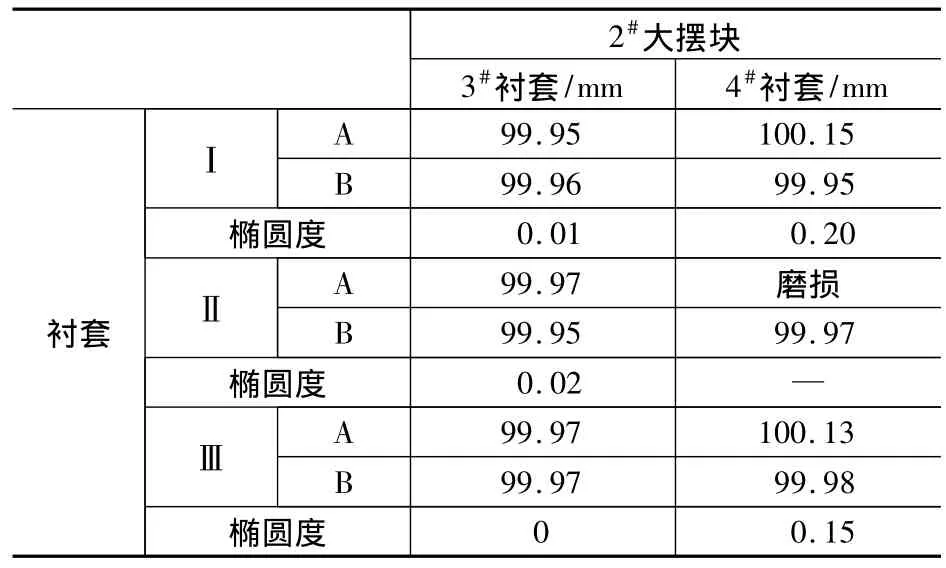

1)检查摆式减振器摆销与衬套的尺寸及配合间隙、磨损情况。拆检发现摆式减振器4#衬套与摆销配合处出现50mm×15mm的明显磨损 (见图1)。同时发现2#摆块上2只衬套衬套椭圆度 (标准应小于0.07mm)超差 (见表1)。通过换新、调整安装角度等办法对此进行了修复。

图1 4#衬套磨损处

表1 衬套椭圆度超差

2)摆式减振器相对摆块进行称重调整及外形尺寸复核。根据该型柴油机修理技术标准,摆块称重检查的要求是:如果摆锤和盖子换新,应保证每对相对应的摆锤 (含封盖、螺栓、垫片)的质量相等,相对应的摆锤质量的差值 (在每对摆锤中)不大于60 g。摆式减振器相对摆块进行称重检查,检测结果见表2。可以看出,摆式减振器相对摆块质量超差严重。对此,采取了重新选换盖板或在盖板相应位置去除部分质量等措施进行了修复。

表2 左柴油机摆式减振器称重检测结果

3)检查全部主轴承情况 (共14道)。检查发现,笫2道主轴承上下轴瓦有3道超过修理标准的明显划痕、笫6道主轴承下轴瓦有5mm长的裂纹。对此工程上采取了更换左柴油机损坏的第2道上下轴瓦和笫6道下轴瓦,对划痕较多的第2道、第4道、第6道主轴颈采用砂布和滑油抛光锐边处理等措施。

4 排查前后情况对比

柴油机修复后,经过系泊试验验证,在额定工况下各项技术指标参数符合技术要求,振动异常情况得到明显改善,具体情况如下。

1)爆压及排温。排查后各缸爆压及排温均在正常范围,见表3。

表3 各缸爆压及排温表

2)振动烈度。排查前为26.6mm/s,C级(容忍工作状态);排查后为11.6mm/s,B级 (正常工作状态)。排查后柴油机振动状态有很大改善,已达到较好工作状态,排查前后振动烈度测试数据见表4。

表4 排查前后振动烈度测试数据表 mm/s

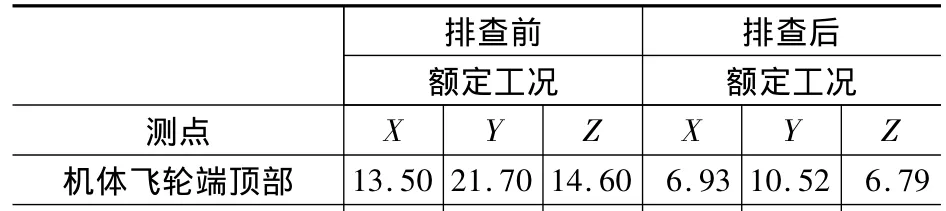

3)机体振动加速度排查前后柴油机机体振动加速度测试数。

排查后机体振动加速度明显减小,最大值由58.1 m/s2减小到23.86m/s2,总体呈现正常振动状态,见表5。

表5 柴油机机体加速度测量数据 m/s2

5 结束语

经过异常振动的原因分析与排查,此次修理准确的找到了故障原因,并制定了有效的修理方案,大大地降低了振动烈度,解决了该柴油机振动过大的问题。