MTBE装置单反应器运行探讨

刘煦泽,吴 明

(辽宁石油化工大学, 辽宁 抚顺 113001)

MTBE俗称甲基叔丁基醚,一种高辛烷值含氧汽油组分,其辛烷值:RON117,MON101。主要用作汽油添加剂可获得高辛烷值无铅汽油,MTBE调和汽油不仅可提高汽油辛烷值,还可降低汽油中烯烃、芳烃的含量,MTBE调和汽油可减少汽油废气中的CO和残余烃类的含量。MTBE除作为良好的汽油添加剂外,还可作为生产高纯度异丁烯的原料,生产丁烯橡胶

[1]。

虽然在美国少数几个州出现MTBE渗透到地下水污染环境而遭到争议,但美国大多数州以及欧洲这些经济发达的地区目前还没有禁用 MTBE。况且在我国目前还没有找到比MTBE更好的汽油添加剂前,MTBE需求正处于快速增长状态。目前我国汽油用MTBE年需求量约为100万t,缺口较大。对于我国日益迫切的汽油升级和清洁燃料的生产,需用大量的 MTBE[2]。为了确保我厂MTBE高产、稳产,我们对 MTBE装置现状进行了分析,提出了MTBE固定床反应器单台运行、不停工更换催化剂设想,可避免MTBE装置因更换催化剂而停工。

1 单台反应器运行的背景

1.1 MTBE的生产原理

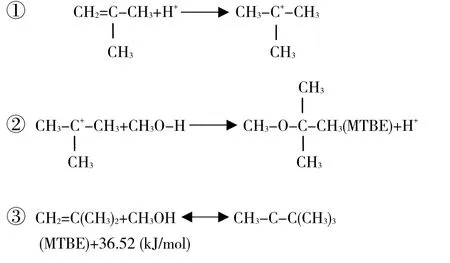

在催化剂作用下,异丁烯与甲醇发生加成反应生成 MTBE,并放出一定的热量。反应机理:催化剂中的H+离子攻击异丁烯双键中的π键,π键断裂生成叔丁基阳离子。这一步是MTBE反应的关键所在,催化剂中H+离子浓度高低是影响MTBE生成的关键。叔丁基阳离子使甲醇中O-H键断裂,与甲醇中的CH3O-结合生成MTBE,同时产生H+。化学反应方程式如下:

1.2 MTBE的工艺生产过程

我公司MTBE装置采用固定床二反一塔式工艺流程,2台反应器串联生产,原设计没有涉及单台反应器运行工艺。MTBE催化剂为苯磺酸树脂,是一种大孔强酸性阳离子交换树脂,主要有效活性成分是氢离子,氢离子浓度的高低决定了催化剂的活性高低。反应原料中影响催化剂活性的主要有害杂质有碱、硫、金属阳离子、水、CN-等。碱中的OH-可与氢离子中和,生成水,金属阳离子可与氢离子发生离子交换;CN-可与氢离子发生反应,生成HCN;这些反应都可使催化剂中的氢离子浓度减少使催化剂活性降低。另外,高温会使苯磺酸根从骨架上脱落堵孔,也会造成氢离子流失,使催化剂失活,因此高温也会影响催化剂的试用寿命,催化剂最高试用温度为120 ℃

[3]。

生成MTBE的反应是以可逆放热反应,根据化学平衡理论,对于放热反应,温度越低,化学平衡常数Kp越大,越有利于反应向正方向进行,温度升高,化学平衡常数Kp减小,有利于反应向逆方向进行,因此降低温度有利于提高MTBE的产量。根据热力学理论,温度越高,反应速度常数K越大,反应速度越快;温度越低,反应速度常数K越小,反应速度越慢,因此升高温度有利于提高MTBE的生成速度。一般控制反应温度为60~85 ℃,在实际生产中,不同的生产时期,采用不同的反应温度

由于反应原料中不可避免存在着上述一些对催化剂有害的杂质,因此催化剂活性不断降低,为了确保MTBE的高产、稳产,就必须不断提高反应温度,温度升高,进一步导致催化剂失活。催化剂活性降低到一定程度,就必须停工更换MTBE装置内催化剂。因此整个 MTBE的生产过程是一个催化剂活性不断降低直至彻底失活、反应温度不断升高的过程[4]。

1.3 单台反应器运行的必要性

MTBE的生产过程是一个催化剂活性不断降低的过程,催化剂活性降低到一定程度,就必须停工更换催化剂。但反应的主要场所是反应器F102A,而且反应器F102A在反应器F102B的前面,因此原料中的有害在这总是先与 F102A中催化剂的 H+发生反应,而且F102A中的反应温度一般比F102B高。因此F102A中的催化剂活性总是比F102B中的催化剂活性下降要快,到F102A彻底失去活性需要更换装置内的催化剂时,F102B中的催化剂其实还有一定的活性。如果按常规此时停工更黄装置内全部催化剂,势必对F102B中的催化剂是一种浪费

[5]

到2008年5月,MTBE装置已累计生产1年多时间,在用的10 t催化剂已累计生产MTBE产品16 000余t,超过其使用寿命,按正常情况应及时安排停工更换2台反应器内全部催化剂。由于时值市场MTBE需求旺盛、价格又高,停工更换催化剂势必影响MTBE的生产,错过良好的市场机遇。另外通过化验分析发现虽然在高温下F102A中异丁烯转化率还不足 30%,但 F102B中异丁烯转化率仍有50%,如果彻底更换装置内的催化剂,对F102B中的催化剂是一种浪费,于是设想F102B单台运行维持生产,不停工更换F102A中的催化剂,这样既可以保证在市场环境好时MTBE产品的产量,满足市场需求,又可减少催化剂的消耗,降低MTBE产品生产成本,可为公司创造巨大的经济效益。

2 单台反应器运行的疑难点

MTBE固定床反应器单台运行这一方案在国内同类装置中尚属首创,没有任何成熟的经验可借鉴。经过深入细致的技术分析与评估,我们认为单台反应器运行主要存在如下一些疑难点。

(1)F102A切除后,F102B作为反应唯一场所,反应热增大,由于F102B是绝热式反应器,F102B是否会产生“飞温”现象?

(2)F102A切除后,F102B单台运行,反应床层由四层变为二层,反应物料阻力减小,如何控制好反应系统压力?

(3)F102A切除后,F102A中异丁烯转化率虽然很低,但反应停留时间减少,如何保证异丁烯总转化率能保持在F102A切除前的水平?

(4)F102A切除后,如何处理,如何更换催化剂?呆着诸多疑问,我们在实际工作中逐一解决。

3 单台反应器运行的实施

3.1 F102A的切除

在催化剂使用后期,MTBE装置满负荷进料,而且F102A床层温度较高(接近85 ℃)的情况下,反应温升较小,MTBE的产量不高,日产量仅为60 t。此时可认为F102A中的催化剂已使用到尾期,于是加强对反应系统进行技术分析,频繁对反应原料、F102A出口、F102B出口采样分析,此时混合C4处理量15.5 m3/h,甲醇的处理量0.52 m3/h(此处理量为 MTBE装置的设计最大值)。通过化验分析计算出异丁烯转化率,发现异丁烯在F102A中转化率很低,大部分在F102B中转化,于是考虑将F102A从反应系统切除,更换F102A中的催化剂,仅用F102B单台运行。由于F102B单台运行在流程上是行得通,故有这一设想,但面临问题很多。

为了避免F102B出现“飞温”, F102A切除时,将C4进料由15.5 m3/h降至10 m3/h,降低F102B的入口温度

F102A切除后,反应系统压差变小,适当开打反应系统压控阀PRC1708副线来稳定压力。

为了增加反应接触时间,可将反应系统压力由0.8 MPa提到0.9 MPa。

打开F102B进料阀门,让反应物料一部分直接进F102B,一部分走F102A,观察其生产情况,在F102B的温度、压力没有大幅攀升的情况下,逐步加大直接进F102B的量,减小去F102A的量,直至管壁F102A进料阀,将F102A切除出来。

F102A切除后,观察F102B的床层温度,在没有出现“飞温”现象的情况下,将混C4进料逐步提高至15.5 m3/h,运行24 h,MTBE的产量只是略有下降,F102A切除后MTBE的日产量可达35 t,而且反应系统的操作没有出现紊乱。

3.2 F102A的处理

F102A从反应系统成功切除后,待F102A温度降至50 ℃以下后,将F102A内物料放至火炬系统,氮气置换后,用氮气将F102A内残液由F102A底部排至槽车。最后用蒸汽吹扫F102A,吹扫48 h后停蒸汽,待F102A温度降至40 以下后,开人孔。

3.3 F102A更换新鲜催化剂

将 F102A处理干净后,打开卸料孔,将失去活性的催化剂卸出。用干毛巾将F102A器壁擦干净后,按照催化剂装填方案将新鲜的催化剂装入F102A中。

3.4 F102A的投用

F102A投用前须经氮气气密、氮气置换、甲醇浸泡。由于浸泡甲醇不能走临时线,因此F102B须停止进料生产几小时。待浸泡甲醇走正常流程送至F102A后,F102B仍单独进料生产,F102A浸泡24 h候,将浸泡甲醇用氮气压入槽车,投入反应系统与F102B串联生产,逐步关小去F102B的进料阀,逐步开打去F102A的进料阀,直至F102A与F102B正常串联生产。

从F102A切除至F102A投用,用了15 d时间,基本上实现了MTBE装置不停工更换催化剂。

4 不停工更换催化剂的效益

4.1 减少了催化剂的消耗

由于F102B中的催化剂还有一定活性,况且其寿命衰减较慢,因此没有依照惯例更换掉,节约了活性50%催化剂 5 t(湿基),按每吨催化剂(湿基)2.5万元计算,在一个生产周期可为工厂节约6.25万元。

4.2 减少开、停工能耗,物耗损失

如果停工更换催化剂,反应系统开停工时,有C4、MTBE、CH3OH等物料需放火炬。加之吹扫、置换反应系统时需要消耗大量的蒸汽、氮气,这些介质价值约2万元,此项可为工厂节约2万元。

4.3 多产MTBE为公司增效

此次不停工更换催化剂相对15天停工更换催化剂,可为工厂多产MTBE产品525 t,按MTBE价格6 200元/t,液化气4 600元/t,再去除各项成本,多生产1 t MTBE产生的效益为1 500元,此项可多创效78.75万元。

4.4 单位生产可控成本降低增效

在催化剂失活较严重的情况下,如果不更换催化剂,MTBE产品日产量仅30 t,在不停工情况下,F102A更换新催化剂后,MTBE产品日产量提高到35 t,MTBE的可控成本(水、电、汽、风的消耗)可降低45元/t MTBE,按MTBE产量525 t计算,此项可为工厂节约2.36万元。

综上所诉,本次不停工更换催化剂可为工厂创效总计约为89.36万元

5 不停工更换催化剂需改进的地方

⑴本次不停工更换催化剂尚属首次,在切除F102A过程中,用时较长。

⑵由于当初设计流程时没有考虑MTBE装置不停工更换催化剂,此次处理F102A大量用临时管线,既不安全,又影响吹扫、置换效果,而且因为F102A的浸泡甲醇不能走临时管线,造成反应系统开工时,停止进料几小时

[6]。

6 结束语

MTBE装置固定床反应器单台运行在国内尚属首创,我们经过认真的技术分析并经过工业试验检验,这一方案在2008年5月25日至6月10日的工业试验中成功实现。在这期间,我们不仅节约了尚有少许活性的催化剂,而且在市场环境较好的情况下,没有停工,错失市场良机,生产了大量的MTBE调和汽油,为工厂创造了巨大的经济效益。值得向其他炼厂同类装置推广。

经过本次工业试验,我们认真进行总结,对装置的工艺流程进行局部改进,可真正实现MTBE装置不停工更换催化剂。在特定环境下可为工厂增加MTBE产量、节能、降耗、创效。

随着人们环保意识不断加强,汽油的质量要求不断升级,MTBE的需求量不断加大,在我们千方百计去寻找提高MTBE产量的途径时,不停工更换催化剂不失为一良好的方法

[1]李文波,付静.我国汽油添加剂的现状与发展趋势[J].齐鲁石油化工,2002,30(2):59-62.

[2]徐移珊.甲基叔丁基醚的研究进展[J].化工环保,2004,24(6):63-65.

[3]周继东.甲基叔丁基醚合成与裂解装置工艺流程研究与开发[D].北京:北京化工大学,1995.

[4]刘家祺.分离过程[M].北京:化学工业出版社,2002:138-145.

[5]李荣生.催化作用基础[M].北京:科学出版社,1990:78-80.

[6]难波桂芳.化工厂安全工程[M]. 北京:化学工业出版社,1986:98-102.