无孔型轧制工艺开发与应用

卞江伟,江彩利,任学利

(天津天铁冶金集团崇利制钢有限公司,河北涉县056404)

无孔型轧制工艺开发与应用

卞江伟,江彩利,任学利

(天津天铁冶金集团崇利制钢有限公司,河北涉县056404)

叙述了崇钢公司棒材线粗轧无孔轧制技术的开发及应用情况。对应用过程中出现的轧制时轧件歪扭、脱方现象进行了深入分析,通过对进出口导卫和轧制工艺进行修正和优化后,实现了备用轧机的互换,提高了作业效率,大幅度降低了轧辊消耗。

无孔轧制;棒材轧机;导卫装置

1 引言

天铁集团崇钢公司高强棒材线粗轧原为有槽轧制,前两道次为箱型孔,其余由椭圆-圆孔型系统构成,轧机导卫采用旋转导卫设计形式。生产中,换辊、换槽时需对进出口导卫重新拆装、调整,造成在线换辊、换槽时间长,影响作业率的提升,另外各机架备用轧机相互独立,备用较多,同时,轧辊消耗大,机加工任务繁重。由于无孔轧制技术是轧件在两个平辊间轧制,具有轧辊车削简单、减少备用轧辊量、能耗低、轧辊寿命高、不会出现耳子缺陷等优势,同时配合粗轧进出口的旋转导卫,可以显著减少换辊、换槽时间,是当前棒线材生产的新轧制技术之一,因此在当前形势下,有必要探索无孔轧制技术在棒材粗轧机组中的应用,并逐步推广至中轧、甚至精轧个别机架。

2013年12月以来,为了保证过钢顺畅,技术人员在粗轧机组上逐步进行了无孔轧制技术的开发实践,经过半年多的现场检验,显著降低了轧辊消耗,提高了作业率,经济效益可观。目前,粗轧1#~ 5#轧机已全部应用无孔轧制技术,效果良好,下一步计划在保证产品质量的前提下,无孔轧制向中轧道次逐步应用。

2 无孔轧制工艺开发

2.1 工艺现状

2.1.1 棒材生产线平面布置

天铁集团崇钢公司棒材生产线由加热、轧制、精整三大主要工序组成,全线采用平立交替布置,实现轧件无扭全连续轧制。轧机选用二辊高刚度短应力线轧机,1#~8#轧机进出口采用旋转导卫底座固定进出口导卫。主要产品有Φ16~Φ32 mm热轧圆钢,棒材线平面布置图见图1。

图1 棒材线平面布置图

2.1.2 粗轧孔型系统布置及其特点

粗轧延伸孔型除1#、2#采用箱型孔以外,其他架次选用椭圆-圆孔型系统,导卫设计为摩根旋转导卫,实现了与轧机的分离,粗轧孔型系统图见图2。

图2 粗轧孔型系统图

有槽轧制相较于无孔轧制的主要优点是轧件整体变形比较均匀,轧件断面形状在椭圆道次和圆道次能够平滑的过渡。

缺点是圆孔型对来料尺寸的波动适应性差,易出耳子,钢材容易形成折叠缺陷。另外,由于进出口导卫在孔型内安装靠近轧槽,所以换槽时拆装较为繁琐;对于轧槽的加工时间和工作量均较大,轧机备用同时也相应增加,而通过无孔轧制工艺的开发,结合摩根旋转导卫的使用,可以有效解决上述问题。

2.1.3 无孔轧制工艺的基本思路

无孔轧制技术是在两个平辊直接使轧件得到加工,其主要应用于粗中轧延伸孔型,天铁集团崇钢公司棒材线计划应用在1#~5#。通过对进出口导卫的重新设计和压下规程的合理制定,使原料150方坯能够在粗轧平辊中完成变形,并且保证各道次轧制顺畅,保证矩形坯料各道次面积与有槽轧制基本保持一致,速度调整满足正常堆拉关系。由于1#、3#、5#为平辊,2#、4#为立辊,所以应用顺序定为先平后立,逐架次上线应用,以便岗位工能够逐步熟悉该工艺操作。

2.2 无孔轧制工艺开发

无孔轧制工艺的难点有:轧件两侧无孔型侧壁夹持,极易发生轧件歪扭、脱方现象;经多道次平辊轧制,轧件角部容易出现尖角,而使后续道次形成折叠。因此,无孔轧制工艺能否成功实施,必须解决以上主要问题,才能保证轧制顺利进行。

2.2.1 轧辊的车削与确定

由于轧机径向调整量的限制,改进无孔后,其工作辊径必然要变小,根据实际机架中心距限制,1~4架的600轧机,改造无孔后的轧辊直径由原来Φ610~Φ550 mm,改为Φ530~Φ470 mm,经过计算发现咬入角没有问题。同样根据以上原则,第五架次500轧机的辊径确定为Φ490~Φ430 mm。

另外,在前期的应用过程中可以选用3#椭圆孔下线的旧辊,重新车平后上线使用。优点:节约轧辊备件;缺点:轧辊表面使用层硬度发生变化,磨损较快,容易发生断辊事故,但试生产可以考虑应用。2.2.2 导卫改造,解决脱方扭转问题

要实现无槽轧制工艺,首先要解决的是轧机的进、出口导卫问题,因为有槽轧制工艺的孔型能有效控制轧件的宽展并对轧件的运行方向有一定的控制力,而无槽轧制工艺中轧件的运行轨迹完全靠进、出口导卫控制,因此对导卫对轧件的夹持力的适宜性提出了更高的要求。

天铁集团崇钢公司粗、中轧机组的导卫分滚动导卫和滑动导卫。在本次1~5架次无孔轧制工艺开发中,仅4#进口为滚动导卫,其改造内容为:由于辊径发生变化,4#入口导卫箱燕尾与轧辊中心距发生变化,因此对4架进口滚动导卫箱体尺寸进行重新确定。另外,根据料型需要,4#导轮改为平导辊,椭圆口夹板改进为方口导板,保证轧件平稳咬入。

其他进出口滑动导卫改造以1#为例进行说明,见图3。

图3 1#进出口导卫图

以第一架导卫出入口为例进行说明:坯料尺寸为150方,1#进口耐磨衬板处的间隙仅为156 mm,防止入口间隙过大,造成顶出口堆钢现象。而出口应尽可能的接近入口,以便实现顺利过钢。滑动导卫分为上下两部分,前用燕尾槽后用螺栓固定,形成一个整体,进口间隙可通过调整进出口耐磨衬板间隙进行调整,但同时由于轧件对导卫侧壁的磨损会成倍增加,其更换耐磨衬板会相应比较频繁。

2.2.3 压下规程设计

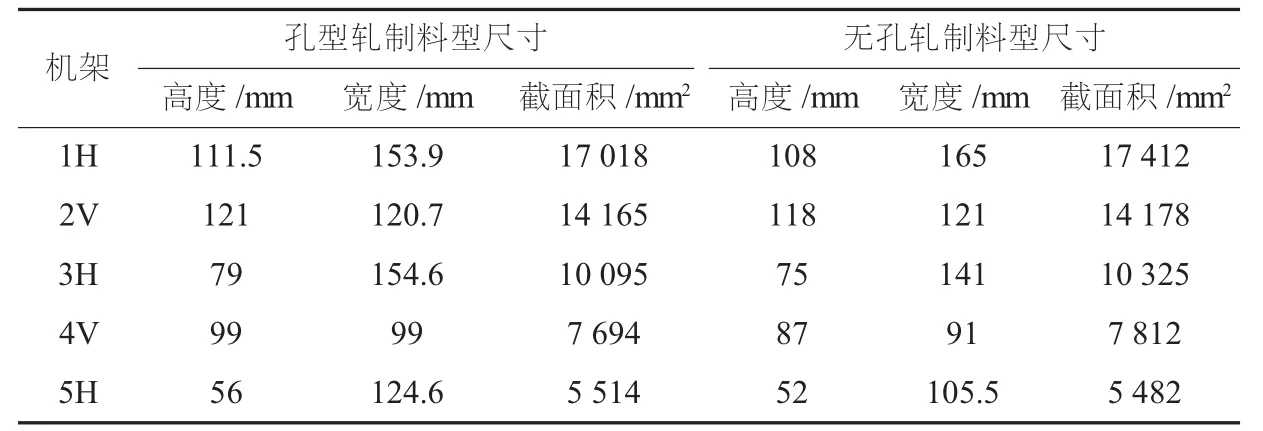

设计原则:不改变原有金属秒流量,保证前后堆拉关系,并且经过经过咬入计算,具体设计料型数据见表1。

从表1可看出,各道次延伸系数基本保持不变,各机架轧辊转速根据实际生产情况主控台做出微调。

表1 料型尺寸对比表

3 无孔轧制工艺应用

通过半年多以来的摸索改进,粗轧1#~5#无孔轧制工艺全部得到了较好的应用,针对应用中存在的问题,下面给出了具体的解决措施,汇总分析如下。

3.1 存在问题一

3.1.1 现象

顶导位出口卡钢。

3.1.2 解决措施

导位进出口应尽可能地接近轧辊,实践中对导位进口间隙做了严格要求,滑动导位进口,其前端直线段耐磨衬板与轧件间隙不大于5 mm,可保证较高的稳定性,防止顶出口卡钢。第四道次入口滚动导位则未出现一次卡钢现象。

3.2 存在问题二

3.2.1 现象

立式轧机轧件扭转较严重。

3.2.2 解决措施

立式轧机应密切注意两侧辊缝偏差,粗轧由于轧件宽度较大,辊缝偏差大则会造成镰刀弯,出现脱方、扭转卡钢现象。辊缝偏差尽量控制在0.3 mm以内。

3.3 存在问题三

3.3.1 现象

无孔轧槽冷却不均。

3.3.2 解决措施

无孔轧制实施后,宽展加大,轧槽冷却较差,因此对轧槽冷却水管由原来环形圆水管改为箱型水管,并尽量贴近轧机出口,保证轧槽第一时间得到冷却。

3.4 角部变形说明

由于轧件在无孔平辊中进行变形,属于自由宽展,因此,轧件在加工的过程中,呈轻微双鼓型。由于翻平宽展的作用,轧件的角部每道次都发生了变化,特别是在轧辊摩擦系数较大的情况下,其翻平宽展更大,并且轧件角部在轧制中始终呈钝角形态,不会给后续轧制造折叠缺陷,能够避免角部裂纹的出现[1]。

4 应用效果

1#~5#无孔型轧制开发应用以来,轧制状态较为稳定,过程中出现的问题也得到了较好的解决。该工艺配合摩根旋转导位底座的使用,方便了换辊和换槽。换槽时间由原来的50 min缩短至10 min,作业率提升较为明显。另外,粗轧轧辊年消耗为40万元左右,改造平辊后,可节约一半以上资金,且刀具费用年可节约3万元。同时,由于无孔型轧制没有孔型侧壁的限制,氧化铁皮脱落干净,对轧线粉尘相应减少,钢材表面质量也得到明显提高。

5 结语

通过无孔型轧制工艺的开发和应用,对应用过程中出现的问题进行了分析和探讨。通过对进出口导卫和轧制工艺进行修正和优化后,消除了轧件轧制时歪扭脱方的现象,实现了备用轧机的互换、提高了作业效率,同时在轧辊消耗方面也有了大幅度降低。

[1] 胡彬.型钢孔型设计[M].北京:冶金工业出版社,2010:8.

Development and Application of Grooveless Rolling Process

BIAN Jiang-wei,JIANG Cai-li and REN Xue-li

(Chongli Steel Co.,Ltd.,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

The paper describes the development and application of grooveless rolling technology at the roughing mill of bar mill at Chonggang and deeply analyzes the twisting and rhomboidity problems of the stock during rolling.After entry and exit guides and rolling process are corrected and optimized,the spare stands are interchangeable with improved availability and substantially lowered roller consumption.

grooveless rolling;bar mill;guide

10.3969/j.issn.1006-110X.2014.06.006

2014-06-13

2014-06-28

卞江伟(1985—),男,主要从事棒材轧制工艺技术管理工作。