基于精度控制的钣金件逆向数字化快速开发

范 钧,王雷刚

(1.宿迁学院 机电工程系,宿迁 223800;2.江苏大学 材料科学与工程学院,镇江 212013)

基于精度控制的钣金件逆向数字化快速开发

范 钧1,王雷刚2

(1.宿迁学院 机电工程系,宿迁 223800;2.江苏大学 材料科学与工程学院,镇江 212013)

0 引言

钣金件逆向数字化开发过程长、影响因素多,包括数据采集、模型重建、开发设计、模拟仿真等,精度是成功的关键之一。逆向工程在冲压成形领域精度方面的研究取得了进展[1~5],钣金件数字化开发相关方面的研究较多[6~8],钣金件逆向数字化开发相关方面的研究较少[9,10]。本文提出了钣金件逆向数字化快速开发精度分配与控制方法。以覆盖板为例,利用UG软件,通过合理分配和控制精度的方法,实现了高精度逆向开发钣金件数字化产品。

1 钣金件逆向数字化快速开发精度分析

产品逆向数字化模型构建是产品数字化模型开发的重要方法之一。钣金件逆向数字化快速开发过程中,总误差主要由逆向产品模型误差,再设计误差,仿真分析误差,验收评估误差等四部分组成。钣金件逆向数字化快速开发过程误差分配,如图1所示。

2 实例

2.1 钣金件逆向数字化快速开发精度要求

通过ATOS三维光学扫描系统,获得的原始钣金件点云如图2所示。通过利用UG软件,对其进行逆向数字化快速开发全过程精度要求为0.10mm。

图1 钣金件逆向数字化快速开发误差分配

图2 原始钣金件点云

2.2 钣金件逆向产品模型阶段误差分析

2.2.1 数据采集误差

ATOS扫描系统扫描钣金件时,数据采集误差一般控制在0.05mm左右。

2.2.2 模型重建误差

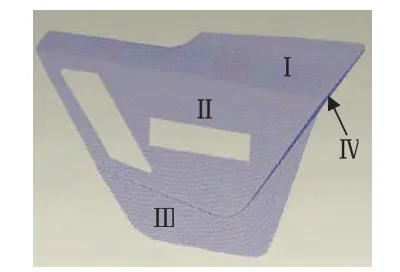

基于UG软件的钣金件点云划分区域,如图3所示。其中,Ⅰ区、Ⅱ区和Ⅲ区为大面积曲面片,Ⅳ区为小面积过渡曲面片。

图3 原始钣金件点云分区

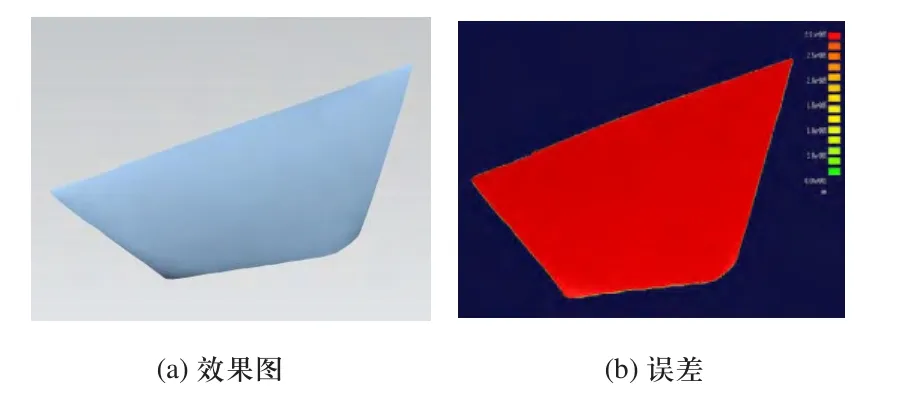

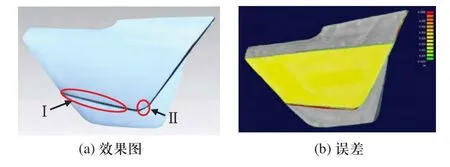

基于UG软件的Ⅰ区曲面片构建如图4(a)所示,Ⅰ区曲面片构建误差如图4b所示。由图4(b)可知,△Ⅰ区曲面片构建为2.93×10-5mm。

图4 Ⅰ区曲面片构建

图5 Ⅱ区曲面片构建

Ⅱ区曲面片构建如图5(a)所示,Ⅱ区曲面片构建误差如图5(b)所示。由图5(b)可知,△Ⅱ区曲面片构建为2.91×10-5mm。

图6 Ⅲ区曲面片构建

Ⅲ区曲面片构建如图6(a)所示,Ⅲ区曲面片构建误差如图6(b)所示。由图6(b)可知,△Ⅲ区曲面片构建为2.85×10-5mm。

图7 Ⅳ区曲面片构建

Ⅳ区曲面片构建如图7(a)所示,Ⅳ区曲面片构建误差如图7(b)所示。由图7(b)可知,△Ⅳ区曲面片构建为3.02×10-4mm。

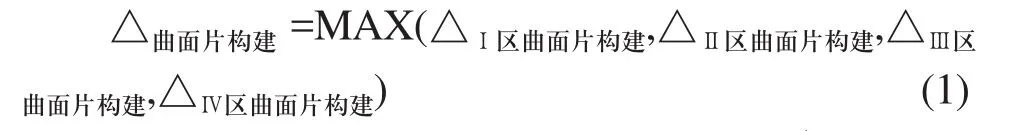

曲面片构建误差计算方法如公式(1)所示。

根据式(1),曲面片构建误差为3.02×10-4mm。

Ⅰ区曲面片、Ⅱ区曲面片、Ⅲ区曲面片和Ⅳ区曲面片的数字化拼接如图8(a)所示,拼接误差如图8b所示。由图8(b)可知,拼接误差为0.0085mm。根据图1,结合式(1),模型重建误差公式如式(2)所示。

将曲面片构建误差3.06×10-4mm,数字化拼接误差0.0085mm,代入式(2),模型重建误差为8.51×10-3mm。由图8(a)可见,Ⅰ区域存在拼接褶皱缺陷,Ⅱ区域存在拼接孔洞缺陷,需要进行局部修改,消除该缺陷,改善钣金件整体的光顺效果。

图8 数字化拼接

2.2.3 逆向产品模型误差

模型创建误差公式如式(3)所示。

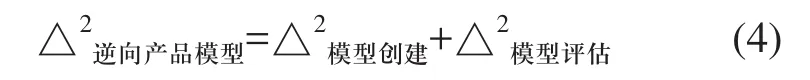

将数据采集误差0.05mm,模型重建误差8.51×10-3mm,代入式(3),模型创建误差为0.051mm。逆向产品模型误差公式如式(4)所示。

将模型创建误差0.051mm,模型评估误差一般控制在0.02mm左右,代入式(4),逆向产品模型误差为0.055mm。

2.3 钣金件再设计阶段误差分析2.3.1 模型局部优化误差

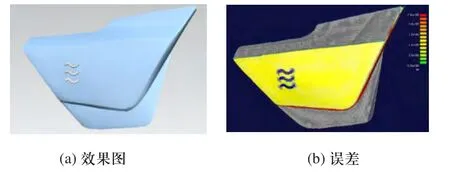

钣金件模型局部优化效果如图9(a)所示,模型局部优化误差如图9(b)所示。由图9(a)可见,Ⅰ区域和Ⅱ区域存在的拼接相关缺陷已经被消除,钣金件的整体光顺效果得到了改善。由图9(b)可知,模型局部优化误差为2.2×10-5mm。

图9 模型局部优化

2.3.2 数字模型改进误差

钣金件数字模型改进效果如图10(a)所示,数字模型改进误差如图10(b)所示。由图10(b)可知,数字模型改进误差为2.44×10-5mm。

图10 数字模型改进

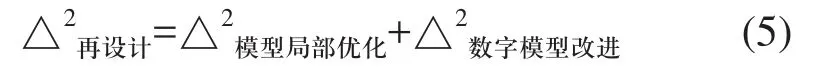

将模型局部优化误差2.2×10-5mm,数字模型改进误差2.44×10-5mm,代入式(5),再设计误差为3.29×10-5mm。

2.4 钣金件仿真分析阶段误差分析

基于UG软件的钣金件数字化再设计模型静态分析——偏差度量,如图11所示。由图11可知,静态分析误差为0.001mm。由于钣金件模型没有进行动态分析,动态分析误差可以忽略,即动态分析误差为0mm。根据图1,仿真分析误差公式如式(6)所示。根据式(6),仿真分析误差为0.001mm。

2.3.3 再设计误差

根据图1,再设计误差公式如式(5)所示。

图11 钣金件数字化再设计模型静态分析

2.5 钣金件验收评估阶段误差分析

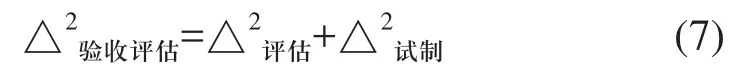

根据图1,验收评估阶段由评估阶段和试制阶段两部分组成。验收评估误差公式如式(7)所示。

将评估误差0.02mm,试制误差0.01mm,代入式(7),评估验收误差为0.022mm。

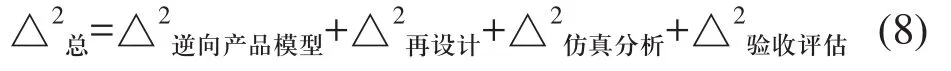

2.6 全过程误差分析

根据图1,全过程总误差公式如式(8)所示。

将逆向产品模型误差0.055mm,再设计误差3.29×10-5mm,仿真分析误差0.001mm,验收评估误差0.022mm,代入式(8),钣金件逆向数字化快速开发过程总误差为0.059mm,低于0.1mm。钣金件逆向数字化快速开发精度满足钣金件逆向数字化开发过程的整体精度要求。

3 结论

数字化开发是产品快速开发过程中的一项重要内容,逆向工程技术是数字化开发领域中的前沿技术,精度控制是逆向产品数字化开发全过程中的关键问题。本文提出了钣金件逆向数字化开发过程中出现误差的原因及控制方法;基于UG软件,结合具体钣金件,实现了基于精度控制的钣金件逆向数字化快速开发。

[1]Jun Fan, Leigang Wang. Precision Analysis of Parametric Modif i cation of the Die Face based on Reverse Engineering[J].Applied Mechanics and Materials, 2013, 385-386:121-124.

[2]范钧,王雷刚.基于逆向工程的模具型面参数化设计的精度分析[J].制造业自动化,2013,35(8):26-28.

[3]张渝,张甫仁,安治国.基于逆向工程的汽车加油口铰链冲压模具设计[J].机械设计与制造,2010,(3):238-240.

[4]范钧,王雷刚.基于三维扫描仪的逆向产品开发精度分析[J].制造业自动化,2013,35(1):131-133.

[5]范钧,王雷刚.基于精度控制的叶片模具型面逆向重构研究[J].机床与液压,2013,41(9):74-76.

[6]邹爱丽,秦政琪.飞机钣金件数字化柔性装配[J].机床与液压,2010,38(10):9-11.

[7]李小强,李东升,于成龙,等.航空钣金数字化快速工艺准备系统的研究与开发[J].塑性工程学报,2013,20(1):37-42.

[8]王树勋.钣金件产品级进模数字化设计解决方案[J].制造业自动化,2010,32(3):133-136.

[9]李苏洋,成思源,章争荣,等.运用逆向工程的空调器钣金件CAD建模及数值模拟[J].现代制造工程,2011,(6):46-48.

[10]于之靖,宋四同,王涛,等.基于逆向工程的航空发动机叶片数字化建模[J].机床与液压,2011,39(17):122-125.

Reverse digital rapid development of the sheet metal based on precision control

FAN Jun1,WANG Lei-gang2

分析了钣金件数字化开发过程精度影响因素,重点探讨了基于逆向工程的钣金件数字化快速开发全过程中的逆向产品模型、再设计、仿真分析、验收评估等四个阶段的精度影响因素,提出了钣金件逆向数字化快速开发精度分配与控制方法。以覆盖板为例,通过合理分配和控制精度,能有效满足逆向数字化快速开发的精度要求。

逆向工程;数字化开发;钣金件;精度控制

范钧(1979 -),男,山西人,讲师,硕士,研究方向为基于逆向工程的产品(机械零部件及模具)快速开发与制造、CAD/CAE/CAM。

TP391

A

1009-0134(2014)06(上)-0074-03

10.3969/j.issn.1009-0134.2014.06(上).21

2014-03-03

高校自然科学研究项目(13KJD460006);江苏省宿迁学院科研基金(2013KY41);江苏省宿迁学院教材建设基金(2a013YJY16)