一种用于螺杆泵生产测井的伞式含水流量仪的设计

代平之

(杭州瑞利声电技术公司,杭州,310012)

自20世纪80年代地面驱动螺杆泵采油技术出现以来[1],螺杆泵采油技术凭借其液流平稳和容积泵效率高的特点在国内外得到了长足发展,仅大庆油田就达到了 3000多口在产井[2],哈萨克斯坦阿克套地区更是达到了上万口的应用规模。为了监测这些井在生产过程中的各种参数,包括地层伽玛值,井底的温度、压力,流体的流量、含水率(含气率)、密度等,进而通过对这些参数的分析可以获知油井的生产状况,确定下一步需采取的处理措施,就要对螺杆泵的产液剖面进行测井。但由于受到螺杆泵抽油机井井下工艺和地面驱动装置的限制,常规的过环空产液剖面测井仪不能通过测井通道,因此需要研制一种能够满足螺杆泵井测试要求的新型仪器。

1 螺杆泵井采油技术简介

螺杆泵地面设备由驱动装置、测试闸门和偏心井口组成(见图1)。驱动装置的动力通过抽油杆传递给螺杆泵,带动螺杆泵转子旋转,完成举升功能。井下由油管旋转器、油管扶偏器、螺杆泵、筛管、扶正引鞋和油管锚组成。

图1 螺杆泵井测试工艺示意图

由于驱动装置的减速箱位于井口正上方,遮挡了偏心测试闸门,因此测试闸门与垂直方向呈 12º倾角。为开展测试工作,设计了可倾斜防喷装置,其上端与偏心井口相连。测井仪器由偏心井口进入井下环形空间,需要通过油管扶偏器侧面的测试通道,由扶正引鞋进入测试地层。由于上述限制,测井仪器长度须≤80 cm,仪器直径须≤25 mm,才能保证仪器的起下顺利进行。

2 整串仪器的技术指标及方案

2.1 仪器的技术指标

仪器外径24 mm;最高工作温度150℃;最高工作压力60 MPa;流量测量范围1~80 m3/d;含水率测量范围0%~100%;含水率测量精度±3%;伽玛精度十秒统计起伏≤±7%;温度测量精度±0.1℃;压力测量精度10 PSI;单节仪器刚性长度不大于800 mm;布伞大小7 in(1 in=25.4 mm)。

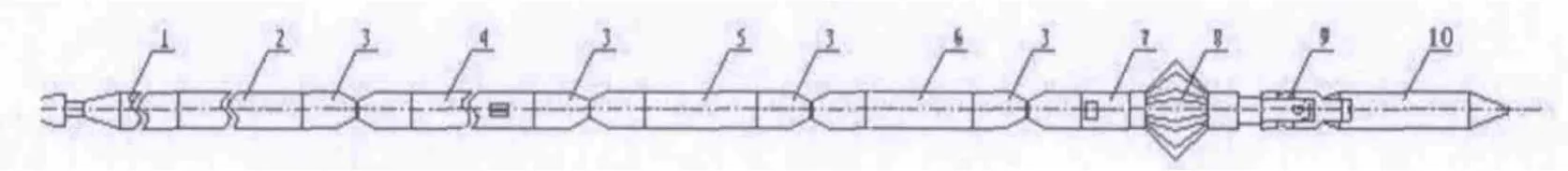

2.2 仪器技术方案

螺杆泵测井仪器要求能够在7 in套管中测井,实现对油井的深度、温度、压力、伽玛、持水率和流量的测量。设计时,整串仪器采用合理的参数分配,中间采用柔性短节连接的方式,因此整串仪器主要分为以下部分实现(见图2):与地面通信的遥测短节(WTC)作为一支仪器,温度压力磁定位设计在一支仪器短节上,伽玛作为一支短节,含水和流量的信号处理电路作为一个短节,含水流量的传感器和集流布伞设计时采用一支仪器,但布伞的传动机构采用柔性的传动机构,可以算作两个短节,各个功能仪器之间采用单芯柔性短节或者多芯柔性短节连接,组成一串仪器。

图2 整串仪器结构示意图

3 伞式含水流量仪的设计

伞式含水流量仪是用于油井产液剖面的测井仪器,主要测产出井某一特定层位流体的流量和持水率,从而确定该地层的产液情况。其工作原理如下:伞式含水流量仪主要由伞仪和含水流量仪组成,伞仪的作用是将井筒中一个较大直径的流量集流到一个较小的直径中,用以提高流体的流速,并能将流体的成分混合均匀,然后流体流经含水流量仪,通过流量传感器和含水传感器测出流体的流量及含水率,形成井下测试报告。

3.1 伞式含水流量仪的设计概述

目前,环空生产测井的仪器直径主要在21~26 mm之间,为了保证仪器的稳定性及测量精度,直径越小,相对于大直径的仪器来说,其长度可能更长些。如瑞利公司生产的 24Y-F1型伞式含水流量仪,仪器总长将近2 m,远远达不到螺杆泵测井仪器下井的要求。因此,使用常规仪器无法实现螺杆泵测井,设计时需将单节仪器的长度缩短。经过分析及实验,最后决定采用的设计方案为:电机传动组件为一节单节仪器,然后经过柔性传动机构带动布伞头的打开和闭合,再通过快速对接接口接含水流量的传感器部分,经过初步信号处理后,通过多芯柔性短节将测得的信号送到含水流量传感器电子线路短节进行处理并上传(如图 3所示)。设计过程中受到仪器直径和长度的限制,仪器设计难点主要集中在传感器组件及快速接口、柔性传动机构、伞头伞筋长度的确定和多芯柔性短节等。下文分别论述。

图3 伞式含水流量仪的结构示意图

3.2 传感器组件设计

含水流量传感器组件与布伞的对接接口采用新型伞式流量仪快速连接接口,此接口可以在保证仪器承受高温高压的情况下,减少对流体流道的影响,降低伞的漏失量,从而大大降低仪器的启动排量;而且新接口的应用,使仪器对接脱离了对眼睛的依赖,把对接成功率提高到 100%。流量传感器也采用新型外拉式涡轮结构,可以很方便地进行涡轮的维护与更换。含水传感器在不影响仪器分辨率的情况下适当缩短并相应增粗。为了克服含水信号远距离传输性能弱和准确性低的缺点,含水传感器芯棒尾部直接做成插针结构,安装时将其直接连接信号预处理板并固定在四芯滑环上,然后装配到与其他仪器对接的接头当中。

3.3 柔性传动机构设计

柔性传动机构主要由电机传动组件、柔性推拉杆组件和弯曲机构三个部分组成。电机传动组件主要是将电机的旋转运动转化成直线运动,可以采用丝杠实现,位置定位采用限位开关。

柔性推拉杆组件两头用6 mm的不锈钢管,中间用3 mm不锈钢管焊接。这样两头可以加工螺纹且可以作为密封面,中间一段可以看作是一个具有柔性的管子,实现小角度的弯曲,同时又可以传递拉力且具有一定的抗高压能力。在整个仪器的设计过程中,中间连接杆部位虽为一薄弱环节,但通过计算校核,可知3 mm不锈钢管能够承受185 kgf,而在仪器中其所受最大力在30 kgf~40 kgf之间,因此能够满足要求。

为了保证仪器的柔性,在电机传动组件和布伞头之间采用了弯曲机构,弯曲机构采用十字联轴节的设计思路,两基体之间采用粗销连接受力,为了拆装方便,销与基体之间采用更细的垂直于粗销的过盈配合的细销进行固定,这样可以使仪器在需要弯曲的情况下向各个方向摆动,但最大摆动角度不大于 15º。为了保证弯曲时中间柔性管的弯曲和拆装的方便,弯曲机构中心采用中空设计。

3.4 布伞头伞筋长度设计

布伞头的设计关键是布伞头伞筋长度的选择。在保证伞筋不产生塑性变形的情况下,伞筋长度越长,电机在布伞开启时的行程就越短,液体导流效果越好,反之行程就越大,导流效果就越差。由于仪器的单节长度不能大于80 cm,因此综合上述考虑,通过一系列的实验研究,最后选定伞筋的长度小于350 mm,布伞完全打开推拉杆组件行程40 mm左右时,能够满足打开7 in布伞的要求。

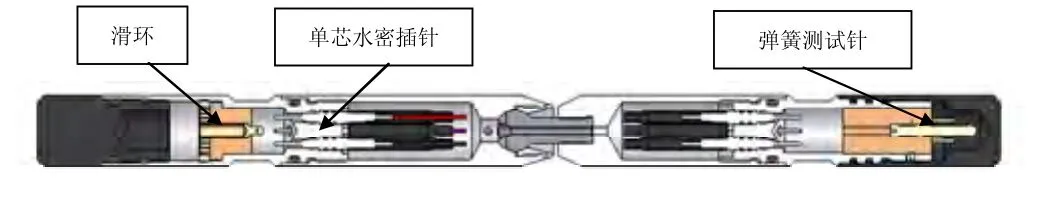

3.5 四芯柔性短节的设计

由于仪器的含水流量传感器组件及其信号处理电路的总长度大于80 cm,因此在设计时需要分成两个短节来设计。为了保证含水流量传感器和含水流量电子线路之间的信号传递以及增加仪器的柔性,因此设计了四芯柔性短节(单芯水密插针、弹簧测试插针和滑环组合的方式。即一端采用滑环,另一端采用弹簧测试针的组件,中间用球头转动,过线用单芯水密插针)。如图4所示。

图4 四芯柔性短节结构图

4 结束语

经过上述设计,伞式含水流量仪的单节长度缩短到了80 cm以下,满足了螺杆泵生产井特殊井况的测井要求。经过北京华油油气技术有限公司在哈萨克斯坦阿克套油区的使用,取得了良好的测井效果,为螺杆泵环空测井提供了装备及技术保障。

[1] 殷宜平, 吴壮坤, 顾文忠. 螺杆泵采油工艺技术应用研究[J]. 断块油气田, 2006,3(1).

[2] 房乾, 李凯峰, 于向江. 螺杆泵井产出剖面测井仪的研制与应用[J]. 测井技术, 2009, 33(6).