基于Aspen Plus的焦炉煤气甲烷化工艺模拟及分析

但小冬,颜 丽,杨 洋

(西南石油大学,四川 成都 610500)

化学工程

基于Aspen Plus的焦炉煤气甲烷化工艺模拟及分析

但小冬,颜 丽,杨 洋

(西南石油大学,四川 成都 610500)

焦炉煤气作为优质的二次能源,利用焦炉煤气甲烷化合成天然气(SNG)是焦炉煤气资源化利用的最佳方式。借助Aspen Plus软件,采用BWRS状态方程,设定主要工艺参数,对绝热式三段固定床焦炉煤气甲烷化工艺进行模拟计算分析,通过调节循环率和水蒸汽添加量控制反应器出口温度,模拟结果与实际试验数据较吻合,证明模拟可靠。考察了循环率、分流率、原料气组成、进口气压力和空速对反应器出口温度和组成的影响,结果表明循环率和分流率对反应器出口温度和转化率影响明显。

焦炉煤气;甲烷化;合成天然气;Aspen Plus;流程模拟

我国是一个天然气消耗大国,天然气消费量连续第10年以两位数幅度增长,2012年由上年的1305亿m3增加到1475亿m3,增幅达13%,而同期国内天然气产量增幅已减弱至7%,天然气市场的进口依存度逐年增加[1]。焦炉煤气作为焦炭行业的工业排放废气,产量大,每年的产量约为1200亿m3,焦炉煤气的利用问题,已成为独立焦化企业生存发展的关键[2]。目前,利用焦炉煤气甲烷化合成天然气等产品加以回收利用既可减少天然气短缺的压力,又符合节能减排的政策要求和低碳的绿色经济发展模式,具有较好的经济价值和社会意义。

焦炉煤气甲烷化过程中会产生很高的热量,甲烷化的关键就是要防止反应过程中过高温度的出现。因此本文针对焦炉煤气甲烷化过程中易产生高温的特点,以某厂焦炉煤气甲烷化制液化天然气工艺为原型,对焦炉煤气甲烷化进行Aspen Plus工艺模拟,模拟结果与文献值对比分析,利用灵敏度分析工具,对绝热式三段固定床工艺的主要工艺参数进行分析并研究了其对反应器出口温度和组成的影响,为焦炉煤气甲烷化合成天然气工艺的优化和设计提供一定的参考。

1 流程模拟

1.1 甲烷化反应

在焦炉煤气甲烷化体系中主要存在的组分有CO、CO2、CH4、H2、H2O、N2。主要反应如下:

其中每1%的CO转化为甲烷的绝热温升为72℃,每1%的CO2转化为甲烷的绝热温升为65℃[3]。由于焦炉煤气中(CO+CO2)的含量在10%左右,其反应热可使甲烷化反应器的温度一度升高到650℃左右,然而温度过高会导致积碳反应和催化剂的烧结,因此如何控制反应温度及时移走反应热,确保催化剂不烧结,使反应在适宜的操作条件下进行,是甲烷化工艺操作的关键环节。

1.2 反应动力学

以式(1)和式(2)为独立反应,考虑平衡的影响后,幂函数的动力学方程如下[4]:

式中:r1、r2—分别为式(1)和式(2)的反应速率,mol·(g·s)-1;

KCO2、KCO—分别为式(1)和式(2)的平衡常数;

P—压强,kPa;

T—温度,K;

yi—i的摩尔分数(i= CO、CO2、CH4、H2、H2O)。

1.3 工艺流程

以某厂焦炉煤气甲烷化制液化天然气工艺为原型,该甲烷化工段采用绝热式三段固定床工艺,并通过循环压缩机和补加水蒸气等方式调控催化剂床层的温度,其Aspen Plus模拟的甲烷化工艺流程如图1所示。

图 1 焦炉煤气甲烷化工艺模拟流程Figure 1 The Simulation of coke oven gas methanation process

来自管网净化合格的焦炉煤气首先经过除氧反应器除掉其中大部分氧,然后再经过压缩机增压后进入分流器。从分流器出来后,一部分与来自循环压缩机的循环气和水蒸汽混合经换热后进入一段甲烷化反应器,出一段甲烷化反应器的工艺气进入废热锅炉回收蒸汽,经换热后一部分循环回一段;另一部分和分流的焦炉煤气进入二段反应器,通过分流焦炉煤气量控制二段甲烷化反应的温度,以实现系统的热平衡。出二段甲烷化后的工艺气进入三段甲烷化,保证焦炉煤气中CO和CO2充分反应。出三段甲烷化反应器的工艺气进入烷烃裂解器,将大部分CnHm转化为甲烷后,再经过脱水后去下游装置中依次进行吸附分离、提浓甲烷和回收H2。

1.4 模拟条件

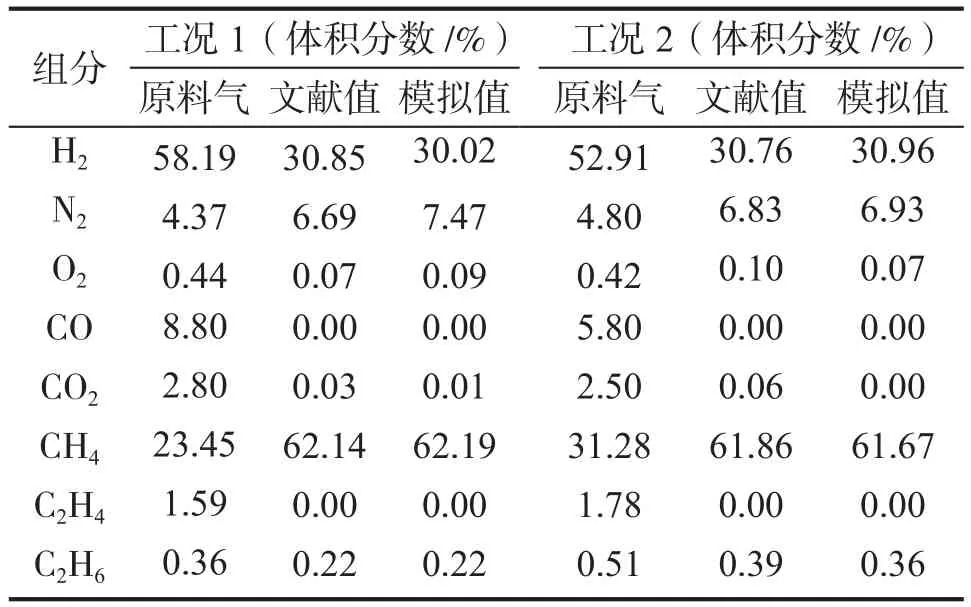

焦炉煤气是炼焦过程中的副产物,除含有大量的氢、甲烷外,其组分随原料煤和焦炉操作条件的不同有较大变化。焦炉煤气组成见表1,该原料气来自煤气管网,压强P=0.1MPa,温度T=30℃。

从表1可以看出原料气中存在O2、CnHm,在焦炉煤气甲烷化模拟过程中,采用RSTOIC模型模拟除氧反应器和CnHm的加氢裂解反应;而对于绝热式固定床反应器,可以不考虑轴向返混和垂直于反应气流动方向的温度梯度和浓度梯度,采用RPlug平推流模型,类型为Adiabatic reactor。根据甲烷化体系组分,状态方程采取BWRS方程,该方程的使用范围广,可用于计算存在二氧化碳、氮气等物质的体系,用于推算此类组分和轻烃类气体的状态参数时,误差控制在0.5%~2%之间[6]。

表1 原料气组成[5]

2 结果与讨论

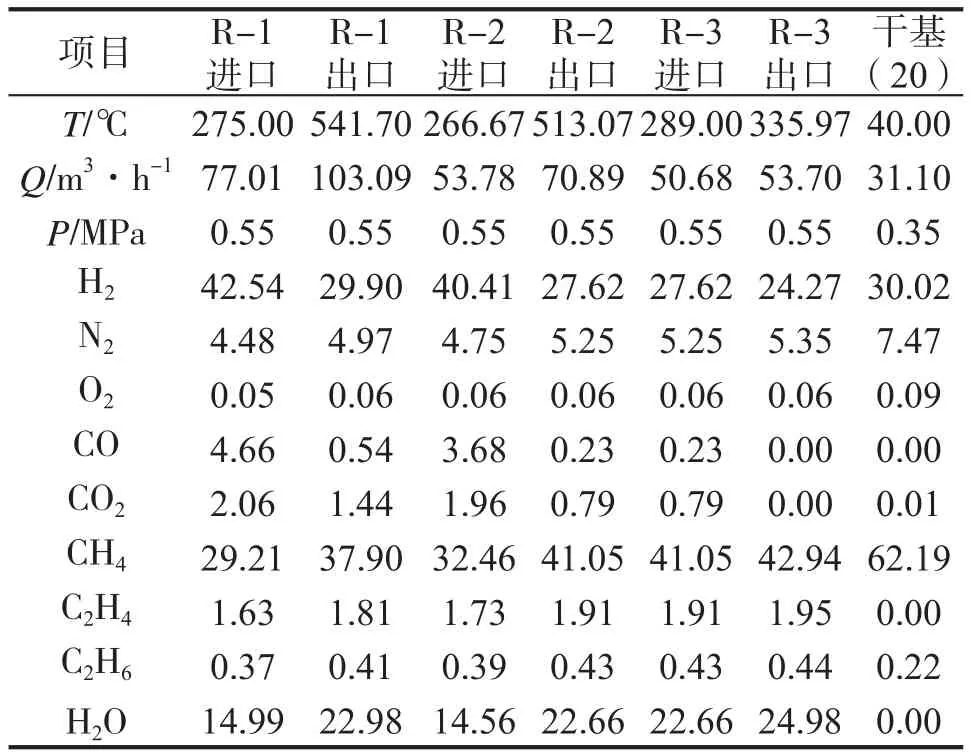

按图1建立好流程后,反应器长度设定为1m,直径设定为0.15m,压强设定为0.55MPa,同时加入Fortran语言编写的反应动力学方程,并通过调节水蒸汽添加量和循环率(循环气/新鲜气摩尔比)来控制一段反应器温度小于550℃,通过调节分流率(进入第二段甲烷化反应器的新鲜气/新鲜气摩尔比)来控制二段反应器温度小于520℃。在一段反应器入口水蒸汽含量小于20%,循环率小于1的情况下,模拟结果与文献[5]中实验数据的比较见表2,工况1主要物流平衡数据见表3,一段床层温度分布情况见图2。

表2 焦炉煤气甲烷化模拟数据与文献值的比较

由表2可以看出,工况1和工况2的模拟结果与文献值很接近,从表3可以看出,在一段和二段甲烷化反应器里面进行了绝大部分的甲烷化反应,三段甲烷化反应器设置为整个工艺起保驾把关的作用。出三段甲烷化反应器的干基甲烷含量超过60%,CO转化率为100%,CO2转化率为99%左右,达到了工艺要求。证明在本模拟流程中,所采用的动力学方程、状态方程以及参数条件下模拟焦炉煤气甲烷化工艺是可行的。

表3 反应器进出口平衡组成

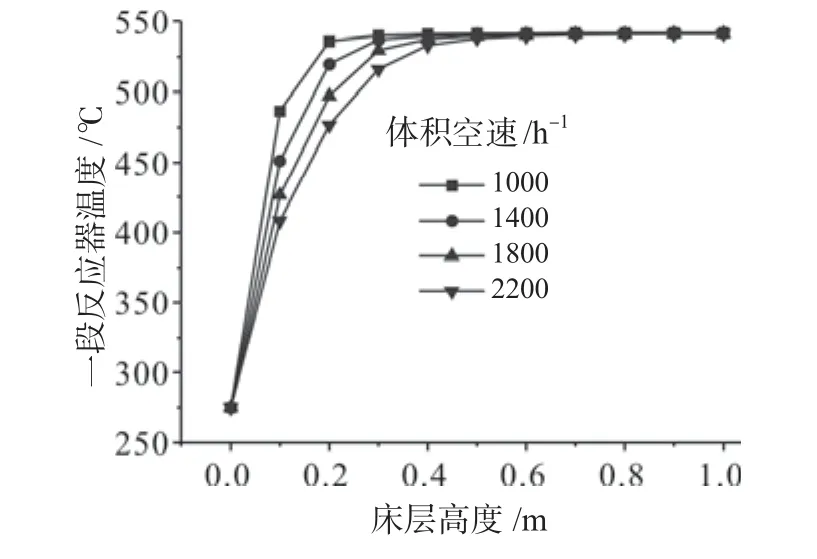

图 2 反应器温度随床层高度的变化Figure 2 The temperature of the reactor with the change of the bed height

由图2可以看出,混合气体进入一段床层反应器后,反应速率较快,温升较大,这是因为甲烷化反应是强放热反应,随着床层高度的增加,反应速率逐渐减小,气体温升也不断减小,温度慢慢趋于缓和,当床层高度增加到0.3m后,反应基本趋于平衡,此时床层温度也趋于一个最高值。从图2可以看出,工况1、工况2的床层温度分别在541℃和467℃左右。因此在实际生产应用中,可以根据床层最高温度出现的位置来确定催化剂的装填方式,即该位置之前可装填活性好的宽温型催化剂,在该位置之后可装填活性稍次的催化剂,这样在同样的转化率下可降低生产成本,提高经济效益。

3 工艺条件对甲烷化反应的影响

甲烷化反应器的温控主要通过调节循环率、分流率和入口处添加水蒸汽来实现。循环率决定第一甲烷化反应器的出口温度、副产蒸汽等级、能量利用效率和设备投资;而分流率则决定第一、二甲烷化反应器负荷分配,同时对第二甲烷化反应器的出口温度起决定性作用。利用工况1中的模拟条件,改变操作参数,分别考察了分流率、循环率、原料气组成、空速和进口气压力对催化剂床层温度和组成的影响。

3.1 循环率的影响

在工况1的流程模拟中,通过2个分流器FSPLIT-1和FSPLIT-2来实现分流率和循环率的改变,并通过设计规定(Design Spec)选项和灵敏度分析(Sensitivity)工具考察了:(1)在分流率为0.4,入口水蒸汽含量分别为10%、15%、20%下不同循环率对第一甲烷化反应器温度的影响;(2)在分流率为0.4,入口水蒸汽含量为15%时不同循环率下反应器出口组成。结果见图3、图4。

图3 一段出口温度随循环率的变化

图4 一段出口组成随循环率的变化

由图3可知,随循环率增加,第一甲烷化反应器的出口温度降低显著,这是因为一方面循环气的增加可稀释新鲜焦炉煤气浓度,减缓反应速度;另一方面循环气体可作为传热介质,带走大量反应热,使出口工艺气体的温度降低。在循环率小于0.6时,随着水蒸汽量的增加,第一甲烷化反应器出口温度降低也很明显,而在循环率高于0.6时,水蒸汽添加量的增加并不会使反应器出口温度明显降低。在工况1中,入口水蒸汽含量为15%,第一甲烷化反应器出口温度为541.7℃,可从图3中反推循环率为0.6。由图4可知,随循环率增加,出口组成中CO、CO2和H2含量都在降低,而CH4含量则在增加。可见,循环率是调节反应出口温度和转化率的有效方式之一。

3.2 分流率的影响

在入口水蒸汽含量为15%时,考察了不同循环率下第二甲烷化反应器出口温度随分流率的变化,结果见图5。

图5 二段出口温度随分流率的变化Figure 5 The outlet temperature of the two section with the change of the split ratio

由图5可知,随分流率增加,第二甲烷化反应器出口温度增加显著。在相同分流率时,循环率的增加则会使第二甲烷化反应器出口温度降低,但不明显,特别是在分流率较高时。分流率的增加,使进入第二甲烷化反应器的新鲜原料气量也增加,最终出口温度也随着增加。可见,分流率的控制好坏直接影响甲烷化反应器的反应负荷,对整个工艺至关重要。在工况1中,入口水蒸气含量为15%,循环率为0.6时,第二甲烷化反应器出口温度为513℃,可从图5中反推分流率为0.35。

3.3 原料气组成的影响

在甲烷化反应过程中,随焦炉气中各组分含量的改变,反应器温度和出口组成也随着改变。在不改变原料气流量、入塔温度、入口水蒸汽含量、分流率和不考虑循环的情况下,以工况1为基准,分别考察:(a)其它组分不变,不同yco/yco2下;(b)其它组分不变(除N2外),不同H2含量下;(c)其它组分不变(除N2外),不同CH4含量下对第一甲烷化反应器出口温度和出口组成的影响,结果见图6。

由图6中(a)可知,随着yco/yco2值的增加,一段反应器出口温度也随之升高,出口组成中CO2含量和CH4含量都略有降低,CO含量基本不变,而H2含量则有所升高,但变化量都不大。由图6中(b)可知,随原料气中H2含量的增加,一段出口温度升高,出口组成中CH4含量有少量的增加,H2含量上升明显,CO含量基本不变,而CO2含量有少量的减少。由此可见,焦炉煤气中H2在进行甲烷化反应时含量总是富余的,增加H2含量会促进少量的CO2甲烷化反应,对反应转化率没有明显的影响。由图6中(c)可知,随原料气中CH4含量的增加,一段出口温度降低,尤其在低含量时下降较快,出口组成中除CH4含量逐渐增加外,其余组分含量都有少量下降,但都不明显。

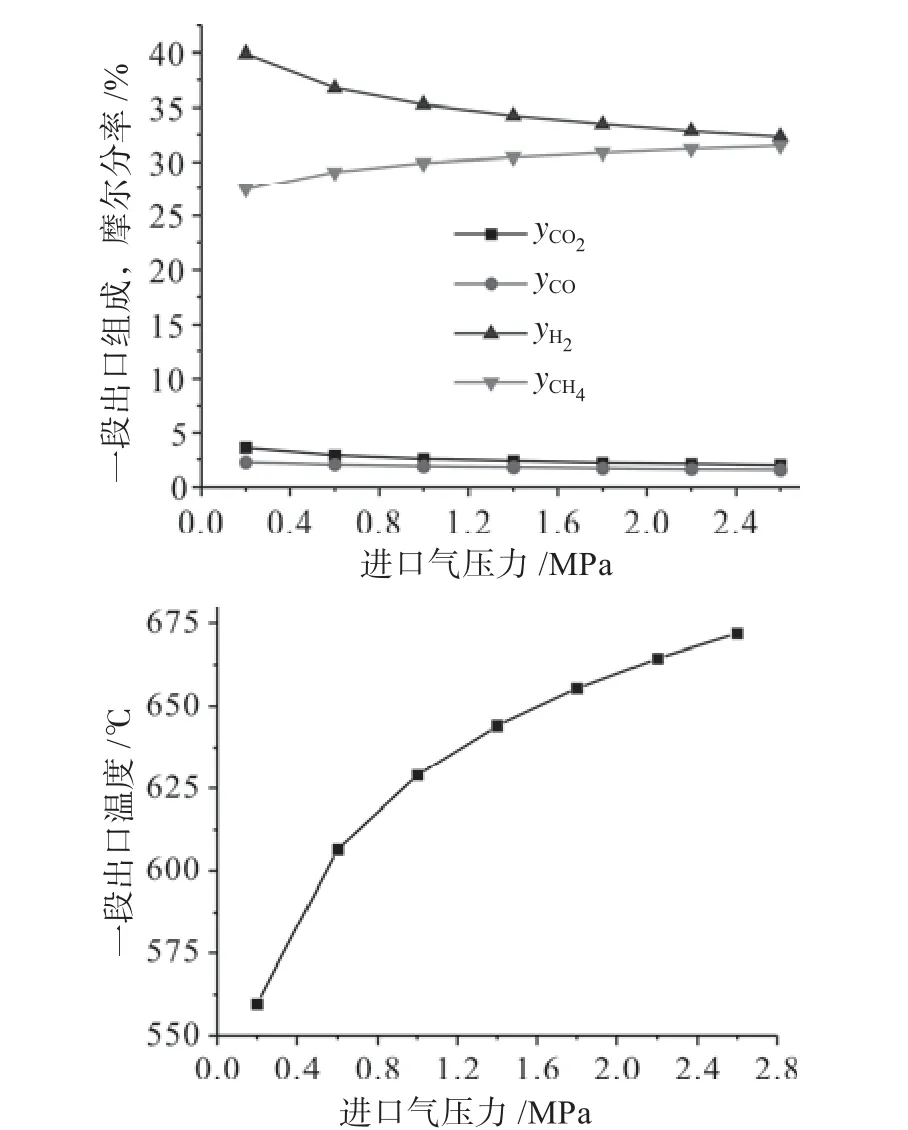

3.4 进口气压力对反应的影响

在工况1的模拟中不考虑循环,其它条件不变,改变第一甲烷化反应器进口气的压力,考察进口气压力在0.2~2.6MPa内对第一甲烷化反应器出口温度和组成的影响,结果见图7。

图7 一段出口组成和温度随进口气压力的变化

由图7可知,随第一甲烷化反应器进口气压力的升高,出口气组成中甲烷含量在增加,而其余组分含量都在下降。在压力低于1MPa时,增加进口气压力,可以明显提高甲烷化反应器的转化率,相应地一段出口温度上升也较快。继续增加进口气压力,由于反应受热力学的限制,对提高甲烷化反应器转化率不显著。

3.5 空速对反应的影响

在工况1的模拟下,其它条件不变,改变体系的体积空速,考察了不同体积空速下,对第一甲烷化反应器温度和出口组成的影响,结果见图8、图9。

由图8可知,随空速的增加,催化剂床层的温升区域沿反应气流动方向逐渐加长,而平衡段长度逐渐缩短,但最终离开反应器的温度基本相同,都在541℃左右。体积空速的增加,一方面减少了反应的停留时间,使一部分原料气还没来得及反应就进入下一阶段的催化剂床层,另一方面没来得及反应的气体会带走一部分的反应热,所以在空速较小时,催化剂床层轴向温差较大,空速较大时,催化剂床层轴向温差较小。由图9可知,增加体积空速后,一段反应器出口组成几乎不变,说明体积空速的改变并不能提高或降低反应气的转化率。

图 8 一段反应器温度随空速的变化

图 9 一段反应器出口组成随空速的变化

4 结论

(1)借助Aspen Plus软件对焦炉煤气甲烷化工艺进行了模拟,分析了循环率、分流率和水蒸汽含量3个工艺参数对甲烷化反应器出口温度的影响。循环率增加,出口温度明显降低;水蒸汽含量增加,出口温度也随着降低;分流率增加,第二甲烷化反应器出口温度增加明显。在甲烷化反应器温控上,循环率和分流率起关键作用,而水蒸汽含量起辅助作用。

(2)通过对空速、原料气组成和进口气压力的研究得到:原料气中yCO/yCO2比值、甲烷含量和氢气含量在一定范围内改变对甲烷化反应系统的影响不大;升高压力有利于反应,在进口气压力较低时很明显;增加空速后,会增加催化剂床层的温升区域长度,减少平衡段长度,但对反应的转化率和出口组成没有明显影响。

(3)将模拟结果与文献值进行比对,结果较吻合,模拟结果合理。对于焦炉煤气甲烷化工艺,不同的催化剂要求甲烷化反应的温度范围不一样,这就需要调节循环率、分流率和水蒸汽添加量来达到要求的温度范围,通过此模拟工艺可以根据要求温度来反推循环率和分流率,可为工艺的模拟和预测带来一定的便利。

[1] 田春荣.2012年中国石油和天然气进出口状况分析[J].国际石油经济,2013(3):44-55.

[2] 郭雄,卿涛,韩续良,等.一种焦炉气甲烷化催化剂及其制备方法:中国,200810046429[P]. 2009-03-25.

[3] 唐宏青.现代煤化工新技术[M].北京:化学工业出版社,2009:244.

[4] Yadav, R. and Rinker, R. G. Steady-state methanation kinetics over a Ni/Al2O3catalyst[J]. Can. J. Chem. Eng.,1993,71(2):202-208.

[5] 张文效,姚润生,常中飞,等.焦炉煤气中低温换热甲烷化工业试验分析[J].煤化工,2012(3):16-19.

[6] 苑伟民,贺三,袁宗明,等.求解BWRS方程中压缩因子的数值方法[J].管道技术与设备,2009(3):14-16.

Simulation and Analysis of Coke Oven Gas Methanation Process based on ASPEN PLUS

DAN Xiao-dong, YAN Li, YANG Yang

(Southwest Petroleum University, Chengdu 610500, China)

As a quality secondary energy, the methanation process for production of SNG from coke oven gas was the best utilization of resources. With the help of Aspen Plus software, using BWRS equation of state ,designing process parameters, the methanation process model was simulated on the three sections of adiabatic f xed bed reactor by adjusting circulation rate and steam addition to control reactor outlet temperature. The simulated results were identical with the practical operating data, which conf rmed the validity of the method. Effects of recycle ratio, split ratio, feed gas composition, inlet pressure and space velocity on reactor outlet temperature as well as composition were investigated. The results showed that the recycle ratio and split ratio had a signi f cant inf uence on reactor outlet temperature and conversion rate.

coke oven gas; methanation; SNG; Aspen Plus; process simulation

TQ 0018

A

1671-9905(2014)05-0052-06

但小冬(1988-),男,西南石油大学硕士研究生,E-mail:dongceswpu@163.com,电话:15828114335。地址:四川省成都市新都区西南石油大学化学化工学院,610500

2014-03-20