摩擦引起的制动器热点问题综述

孟德建,张立军,阮 丞,余卓平

(1.同济大学 力学流动站,上海 200092;2.同济大学 新能源汽车工程中心,上海 201804;3.同济大学 汽车学院,上海 201804)

制动器是汽车、高速列车、城市轨道车辆等交通装备的核心安全部件之一.近年来,随着汽车产销量、高铁里程以及轨道车辆的迅猛增长,制动器的综合性能日益受到关注.其中,摩擦引起的制动器热点问题就是关键问题之一.所谓的制动器摩擦热点现象,是指在制动工况下制动盘存在局部区域温度较高的现象,它不仅会导致制动性能热衰退,而且还引起制动热 抖 动[1-5]、制 动 尖 叫[6-7]、磨 损 和 热 疲 劳[8-9]等问题,严重影响交通装备的行驶安全性、舒适性和环保性,是制动器研发中的重要技术难题.

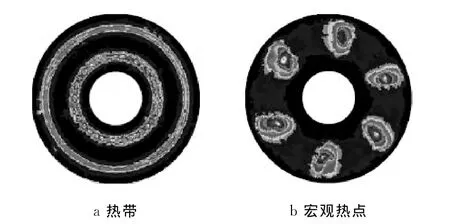

制动器热点研究可以追溯到20世纪40年代.美国的Anderson和Knapp[10]较早地将汽车盘式制动器热点分为4种类型:粗糙凸点型(asperity)、焦点 型 (focal)、形 变 型 (distortional)和 区 域 型(regional).后来,学者 Dufrenoy等[8,11]将轨道车辆制动器热点分为5种类型:粗糙凸点型、热带渐变型(gradients on hot bands)、热带型(hot bands)、宏观热点(macroscopic hot spots)和区域热点.从热点宽度、温度和持续时间3方面的对比分析发现,轨道车辆制动器与汽车制动器热点的类型和特性基本相似.轨道车辆制动器的热带渐变型热点和热带型热点与汽车制动器的焦点型热点基本相同,而宏观热点与形变型热点基本相同.热带型热点和宏观热点对制动器的破坏性较大,倍受关注,成为汽车、轨道车辆和制动器行业内通常所指的热点,也是学者们重点研究的热点类型.

由于制动器的摩擦热点问题涉及摩擦系统的耦合动力学行为、表面损伤、能量耗散机制和高能量制动性能等问题[12],具有理论难度大的特点.目前,相关研究基本集中在国外的研究机构,国内尚未对该问题开展系统深入的研究.在国外相关研究中,对制动器热点临界速率的存在性、热点数量及其影响因素等问题尚未形成统一认识,制动器热点的发生机理更是模糊不清.而且,我国汽车行业、轨道交通行业的迅速发展对制动器的高性能提出了要求,制动器热点问题急需解决.在此背景下,系统了解和把握制动器摩擦热点问题的研究进展具有重要的指导意义.因此,本文重点针对热带型热点和宏观热点,搜集和整理了国内外的大量文献,从制动器摩擦热点的试验研究与分析、发生机理理论、存在的疑难问题等方面,综合评述制动器摩擦热点问题的研究现状,并指出未来的重点研究方向.

1 试验研究与分析

1.1 试验方法与关键设备

台架试验是研究制动器摩擦热点的基本途径,尤以惯性测功方法应用最为广泛.目前,制动器热点试验工况主要包括制动工况法和拖滞工况法.制动工况法接近于汽车的实际制动过程,制动压力通常在5MPa以内,制动转速通常在1 200r·min-1以内[13],主要用于研究制动热抖动以及过程中可能发生的 热点 现 象[1-5,9,14].拖 滞 工 况 试 验 的 制 动 压 力 较低,一般在0.5MPa左右[15-16],但是制动转速较高,主要用于再现实际汽车在高速轻微制动过程中的热点现象[10].由于该方法能够方便地控制制动器生热量,比较适合于研究热点的发生机理.但是,目前尚未发现关于制动器热点试验的行业标准和规范.

在制动器热点试验中,最重要的观测信息是制动盘的温度和变形.由于热点峰值温度通常在650~1 200℃范围内,且制动盘转速较高,因此温度传感设备须满足较高的量程和响应速度要求.同时,制动盘的变形量处于微米级,且制动盘表面温度较高,这对变形传感系统提出了高精度和高工作温度的要求.目前,通常使用快速响应接触式热电偶和耐高温非接触式位移传感器测量制动盘的温度和变形.为了进一步满足测量整个制动盘温度和变形分布的需求,热成像仪、激光测振仪等非接触测试设备得到广泛应用[4,9,17-18].

1.2 热点基本特性

1.2.1 温度场特性

摩擦热点使制动盘产生了显著的周向温度梯度和径向温度梯度,如图1所示[11].在产生摩擦热点前,制动盘的周向温度梯度较小,通常仅为15~50℃,这主要源于接触区的摩擦加热作用与非接触区的对流散热作用以及制动盘的初始几何形貌(端面跳 动 (surface run-out,SRO)和 厚 薄 差 (disc thickness variation,DTV))的联合作用[19-20];而制动盘的径向温度梯度不超过200℃,这主要是由于制动盘翘曲造成的[19-20].在产生摩擦热点后,周向温度梯度和径向温度梯度急剧增大,通常会达到100~700℃[10],而制动盘的径向温度梯度超过300℃,这显然是某种尚未完全弄清的机制显著改变了盘块之间的摩擦接触状态所致.

图1 热点出现时制动盘表面温度分布示意Fig.1 Temperature distribution characteristics of disc surface when hot spots emerge

详细对比单次制动中热点在周向上的温度分布特性发现,内、外侧盘面热点在周向上恰好错位分布.该特性在Barber等[15]通过热电偶测得的内、外侧盘面的温升曲线以及Sardá等[5,21]通过热成像仪观测到热点分布结果上得到验证.这种现象也得到很多其他研究者的认同[8,17,22],大家都认为这可能是源于制动盘的波纹状变形.

为了揭示热点的产生机理,学者们研究了热点与波纹状变形的关系.通过制动盘同一圆周的温度和热变形曲线的对比,发现热点的数量与波纹状变形波峰的数量相同,而且热点均出现在盘面波纹状变形的波峰处[5,14,21,23],也就是说内、外侧盘面的突出区域出现了热点.从而说明,摩擦热点与制动盘波纹状变形存在密切关系.

另外,在热点的形成过程中,盘面温度的周向分布和径向分布具有显著的时变性.在制动盘周向上,通常先形成热带,接着热带中逐渐出现温度梯度并不断增大,最终形成了明显的热点[8].在制动盘径向上,摩擦热点可以由小半径向大半径移动,也可以由大半径向小半径 移动[24];Kasem 等[9,23]进一步 指出热点不仅可以沿径向移动,而且热点在径向内可由1圈热点演变为2圈热点,也可由2圈热点合并为1圈热点.这种现象可能与制动盘的翘曲、磨损和第三体等相关[9,23-24].

1.2.2 热变形特性

摩擦热点显著改变了制动盘热变形特性.摩擦热点出现时,制动盘在周向内存在显著的波纹状变形.这种波纹状变形不同于制动盘初始SRO,制动盘初始SRO主要具有1~2阶正弦函数特性,而波纹状变形则具 有 高 阶 的 正 弦 函 数 特 性[16,23,24].不 仅 如此,波纹状变形还使制动盘初始DTV正弦函数特征的阶次和幅值显著增加,这就是热点能够引起制动热抖动的主要原因[1-5].

同时,制动盘波纹状变形具有时变性.Sardá等[5,21]指出在制动初期(0.5s内)制动盘的 SRO 已经发生了连续变化,不同于初始SRO.经过一段时间后,内、外侧盘面逐渐形成稳定的连续波纹状变形,波峰的数量和位置在一次制动中保持不变.当制动盘通过散热作用恢复到初始温度时,盘面基本恢复到初始SRO,但幅值降低2μm左右,这主要是由于磨损造成的.制动时间较短时,热点处的热变形主要是热弹性变形,但是制动时间较长时,热点处就会发生塑性变形[17,25],而这种变形在温度降低后是不能恢复的.由于塑性变形和磨损作用,热点处会产生黑色或蓝色的磨痕.

2 发生机理

2.1 热弹性失稳理论

热弹性失稳理论主要是由美国密歇根大学的Barber等[26-32]提出的.热弹性失稳是指2个相对运动的固体在接触区域将摩擦能转化为热能,由于结构不稳定或转速、压力的变化,接触体间产生不均匀的温度场和热弹性变形.这种不均匀的温度场和弹性变形改变了接触压力分布与接触面积,接触状态的改变导致温度场和热弹性变形的不均匀性加剧.当摩擦界面间的相对滑动速率超过一定值(即临界速率)后,这种耦合关系导致系统失稳和热点的产生.

Burton团队[33-34]最先使用摄动技术求解了2个半平面接触不稳定性的准静态解,发现当滑动速率超过某一临界值时系统就会出现不稳定.基于该理论,Barber团队建立了制动器热点热弹性失稳集总参数数学模型[26-27],将接触压力、热流密度和温升表达为指数函数,随着指数增长率的增大,系统会达到失稳的边界,从而求出系统失稳时的临界速率.但是,针对系统中的切向力,Burton等[33-34]认为切向力对临界率度影响较小,但是Barber认为切向力对临界速率具有重要影响[26].同时,研究发现当接触体是非对称结构时临界速率较小,而接触体是对称结构时临界速率较大[27].但是,Burton和Barber等建立的制动器弹性失稳模型主要求解准静态问题,而未考虑接触物体的真实几何边界情况.为了解决这一问题,有限元技术得到了应用,学者们建立了制动器热弹性失稳有限元模型.Barber团队将随时间呈指数上升的摄动量假设为线性量,求解准静态热弹性问题[28]和具有非平凡解的奇次稳态问题[29].使用傅里叶约化方法建立了热传导方程[30],求解了具有非对称几何边界的热弹性失稳问题,其目的是考虑热对流和热传导产生的制动盘周向温度梯度对临界速率的影响.进而,将随时间变化的摄动量等效为多个分段常数,建立了降阶有限元模型[31],求解了瞬时热弹性失稳问题.最后,将这种方法从2维有限元模型扩展到3维瞬态热弹性模型,求解了制动器的热弹性失稳问题[32].

通过分析可知,热弹性失稳理论认为热点是接触压力分布不均匀造成的,主要工作是求解产生热点的临界速率.尽管Barber等[15]指出利用热弹性失稳理论求解的临界速率与试验值一致性较好,但文献[35-37]研究结果表明利用热弹性失稳理论预测的临界速率比试验值偏大,而制动压力、制动盘结构和制动块弧长可能是产生误差的主要因素.因此,热弹性失稳理论预测的临界速率的有效性和准确性需要详细的验证.同时,该理论不能预测制动盘温度和变形的分布特性,更不能预测热点的时变特性.

2.2 热屈曲理论

热屈曲理论将制动盘假设为环形薄板,基于Kirchhoff理论和von Karman理论,由于受到较大的热载荷,制动盘面内产生了压缩薄膜应力.当压缩薄膜应力超过环形薄板结构的分形点后,制动盘的弯曲刚度变为零,从而使制动盘产生了面外变形,即屈曲变形或屈曲模态.随着热载荷的不断增大,制动盘的屈曲模态会发生演变.由于面外屈曲变形的产生改变了制动盘与制动块的接触状态,从而使制动盘表面产生了热点.

Kao等[18]较早地采用经典接触理论建立了2维制动器热弹性有限元模型,后来采用点线接触方法建立了3维制动器断面模型[2],指出制动盘的屈曲变形是产生热点的原因,并且摩擦系数随速率和压力的变化关系对屈曲变形有重要影响.Ma[32]首先使用了Timoshenko梁理论建立了环形薄板热屈曲模型,然后使用Kirchhoff理论和von Karman理论建立了圆环薄板热屈曲模型,发现制动盘盘毂等结构和约束条件对热屈曲临界载荷具有重要影响.Kwangjin等[22]和Lee等[27]则通过试验验证热点产生时制动盘存在屈曲变形模式,Fieldhouse等[3,17,25]指出温度高于300℃时制动盘会产生波状端面跳动和屈曲变形模式.

通过分析可知,热屈曲理论认为制动器热点是由热载荷产生的压缩薄膜应力造成的,热屈曲理论主要求解热点产生时的临界热载荷.但是,Kao等[2,18]和 Ma[32]研究中认为制动盘只在径向存在温度梯度,内、外侧盘面载荷是对称的,而这种假设忽略了制动盘存在周向温度梯度的客观事实.因此,利用热屈曲理论计算的制动器热点临界热载荷过大,以至于在汽车实际的制动中制动盘难以产生如此高的热载荷.同时,热屈曲理论也不能预测制动盘温度和变形的分布特性以及热点的时变特性.

2.3 连续波纹状变形理论

制动器摩擦热点连续波纹状变形理论是由法国巴黎综合 理 工 的 Dufrenoy 等[8,11,38-40]提 出 的.该 理论认为由于制动盘盘毂、制动钳的机械力和制动盘的温度梯度等因素,在制动盘面内形成了径向和周向的弯曲力矩,从而使制动盘产生了类似于2阶的波纹状变形.当热载荷足够大时,制动盘内、外侧会形成2个显著的温度梯度,这种温度梯度会使制动盘形成多个稳定的波峰和波谷.热载荷逐渐转移到这多个波峰上,进而使制动盘发生塑性屈服,最终形成稳定的热点.

Dufrenoy团队考虑制动器的接触状态和材料的弹塑性特性建立了制动器瞬态热分析模型[38],发现制动盘出现了类似于热点的温度集中,但是由于未考虑摩擦力的影响,热点分布形态与试验结果不同.为了降低计算时间,文献[39]利用2维有限元模型计算制动盘的热传导,建立了2-3维混合的有限元模型.基于上述研究,Dufrenoy教授建立了可以生成6个热点的制动器连续波纹状变形模型[11,40],并通过试验说明了该理论的正确性[23].

从本质上讲,连续波纹状变形理论认为热点是由温度梯度产生的面内弯矩造成的,该理论主要求解热点产生时的制动盘温度分布.虽然该理论预测了热点出现时制动盘温度和变形的周向分布特性及其时变特性,但是,它未提及制动盘温度和变形的径向分布特性及其时变特性.而且,在建模的过程中未对制动器热机耦合过程进行详细的描述,降低了模型准确预测制动盘温度场和热变形的可信度.同时,由于该方法以热点数量依赖于制动盘周长与制动块弧长的比值为前提,利用该方法预测热点数量的准确性有待考查.

2.4 热机耦合理论

制动器摩擦热点属于热-结构耦合研究范畴.随着有限元技术的发展,热机耦合方法逐渐被用于预测制动器热点.热机耦合理论认为制动盘在初始的制动压力、速率和温度下,通过摩擦生热模型计算盘块间产生的热量,热量在盘块间分配后在制动盘和制动块中进行热传导,形成了制动盘和制动块的温度场,进而产生热应力和热应变.由于制动压力的作用,盘块间产生机械应力和应变.热效应和机械效应产生的应力和应变进行线性耦合,改变了盘块间的接触状态,进而改变了盘块间的接触压力分布.接触压力分布的改变又影响了温度场分布,从而形成热机耦合循环.

Suryatama等[16]借助Abaqus软件,采用主从接触面法和温度-位移耦合法求解制动盘变形,发现制动盘表面形成了高温区.笔者[19-20]利用 Msc-marc软件,采用直接约束法建立了制动器瞬态热机耦合模型,指出制动盘初始SRO和DTV可使制动盘形成显著的温度集中.Cho等[41]利用快速傅里叶变换将瞬态3维热机耦合模型转化为2维热机耦合模型,发现制动盘存在周向温度梯度,并指出该特性与热点现象非常相似.但是,严格地说,上述热机耦合方法均未预测出制动器热点.最近2年,韩国Jung等[42-44]使用 SAMCEF软件建立了制动器摩擦热点机械-热交互联合仿真模型,该模型与其他热机耦合模型的不同之处在于考虑了机械结构的非线性变形.Jung等认为该模型首次成功地预测了制动器热点,并开展了相关的台架试验,通过比较发现制动盘的温升曲线的仿真结果与试验结果一致性较好.

但是,笔者详细对比了Jung的仿真结果与试验结果,发现试验中的最高温度远远低于仿真中热点的温度.因此,该模型的有效性和准确性需要进一步的验证.另外,Jung虽然通过仿真再现热点,但未深入分析热点产生的根本原因,也未研究关键影响因素和控制措施.

3 热点研究存在的疑难问题

虽然研究者们对制动器热点的基本特性有了初步的认识,并尝试探讨制动器热点的发生机理,但是不难发现,制动器热点的发生机理并未形成统一认识,仍然有较多的问题需要解决.

3.1 波纹状变形的产生机理

通过制动器热点试验和理论研究发现,波纹状变形与摩擦热点密切相关.但是,波纹状变形的产生机理并不清楚.Barber等[15]认为波纹状变形可能是类似于平面行波的一种变形,它在制动盘周向内以接触区域为起点分别向两侧传播并叠加.Kao等[2]、Fieldhouse等[3,17]和 Ma[32]认为波纹状变形是盘面温度梯度使制动盘产生的屈曲模态.Sardá等[5]未讨论波纹状变形的产生机理,但是发现制动盘在形成稳定的波纹状变形前发生了振动,而Kim等[45]和Cho等[46]也认为制动盘波纹状变形与振动有关.因此,需要开展详细的试验研究和理论分析,探讨波纹状变形的产生机理.

同时,研究者们对热点与波纹状变形出现的先后顺序的认识存在分歧.Sardá等[5]指出制动盘先产生了不稳定的连续变形,并逐渐演变成为稳定的波纹状变形.在此之后,波纹状变形的波峰处才形成了热点.而Dufrenoy等[23]则认为在高能量制动时,制动盘先产生热点,随后才形成稳定连续的波纹状变形.而且,热点形成的盘面周向温度梯度越大,波状变形最大值就会出现得越晚.因此,需要明确究竟是波纹状变形产生了热点,还是热点引起了波纹状变形,这对探讨波纹状变形和热点的产生机理都是十分重要的问题.

另外,连续多次制动工况下波纹状变形波峰出现的位置存在分歧.在连续多次制动时,Sardá等[5]指出第1次制动时波纹状变形的波峰,在第2次制动时变为波谷,但是在第3次制动时变为波峰.但是,很多学者认为连续多次制动时波纹状变形波峰出现在制动盘上的位置是相对固定的.因此,需要研究连续多次制动时波纹状变形的分布特性.

3.2 生成热点的临界条件

根据热弹性失稳理论,制动器摩擦热点存在着临界速率.Barber等[15]发现当制动速率大于某一值时制动块温升曲线产生较大的波动,而且必须同时达到临界速率和临界温度时制动器才能产生热弹性失稳,并且Kwangjin等[22]通过试验研究指出临界速率具有可重复性.在此基础之上,较多的研究[26-32]预测了制动器热点的临界速率.但是,Lee等[1]的研究成果显示临界速率计算值与试验值的误差达到15%~20%,Cho等[35-37]也指出临界速率计算值通常大于试验值.而Sardá等[5,21]开展了大量的制动器热点试验,也未观测到制动器热点存在临界速率.因此,制动器热点是否具有临界速率需要进一步的试验研究和理论分析.

根据摩擦生热模型[47]可以推测摩擦热点不仅会受到速率还受到制动压力的影响,甚至是热流密度和热量的影响.但是,热弹性失稳理论认为制动压力

对制动器热点的影响较小[15],而 Cho等[35-37]则通过试验发现制动压力对制动器热点出现时的速率具有重要影响.Dufrenoy等[8]进一步指出制动盘在短时间内必须有足够的热载荷才能形成热点,Sardá等[5,21]也通过大量的试验发现输入的能量越大制动器越容易产生热点.因此,需要开展详细的试验研究分析制动压力、发热功率和能量对制动器热点的影响.

3.3 热点与制动器结构关键参数的关系

对于特定结构的制动器,热点的数量相对固定.在制动盘周向上通常为8~12个[5,8,21,23],在制动盘径向上通常为1~2圈,但内、外侧盘面同时存在2圈热点组的情况较少见.Sardá等[5,21]对同一批次的多个制动器进行热点试验,发现热点数量相同.由于制动中存在着强烈的热机耦合效应,制动器的结构参数对制动器热机耦合特性具有重要的影响.因此可以推测,热点的数量应与制动器固有的结构参数紧密有关,但是目前尚未见到系统深入分析热点数量与制动器结构参数关系的研究文献.因此,开展制动器结构关键参数对热点数量的影响研究是急需而必要的.

制动块弧长对制动器热点数量的影响存在较大分歧.文献[36]指出制动块弧长增大时临界速率降低,而文献[22,27]进一步指出热点间距不会大于制动块的弧长.文献[8]设计了不同包角的制动块并开展了热点试验,发现当热点数与制动盘周长与制动块弧长的比值有关,且该观点得到了连续波纹状变形理论和热弹性失稳理论的支持.但是,Sardá[21]将制动块包角控制在23~46°,通过大量试验发现制动盘热点数量为11或12个,从而指出制动块弧长对热点数量影响较小,而且制动盘周长与制动块弧长的比值与制动器热点数量差别较大.Cho等[37]也通过试验指出热点数量与制动盘周长与制动块弧长的比值不符.因此,制动块弧长对热点数量的影响还需要进一步地详细研究.

通风槽和散热筋对制动器热点的影响存在分歧.Fieldhouse等[4,17]指出在100℃时制动盘表面出现了通风散热筋模式,促进了制动盘热点的产生,并推测热点数量可能与通风槽的数量有关.但是,文献[18,35-37]则指出通风槽和散热筋对制动器热点具有抑制作用.不仅如此,Ma[32]指出通风散热筋增大了制动盘的刚度,使通风盘的热屈曲临界载荷增大.因此,通风槽和散热筋对制动器热点及其数量的影响需要详细的理论分析和试验验证.

制动盘初始SRO和DTV对制动盘热点的影响不清楚.初始SRO和DTV在周向内通常为1~2阶的类正弦曲线,而且制动盘表面形貌具有随机性,与制动器热点数量和周向分布特性差别较大.但是,研究已经表明初始SRO和DTV对制动盘温度分布具有重 要 影 响[16,19,20],使 制 动 盘 更 加 容 易 出 现 热点[16,48].同时,初始SRO 和 DTV 会使制动器产生一定的振动.因此可以推测,初始SRO和DTV可能是产生制动盘波纹状变形和热点的关键触发条件.

4 讨论与展望

重点综合近20年来国内外所开展的制动器热点研究成果,结合热点研究存在的疑难问题以及笔者课题组的研究思考,对深化制动器摩擦热点问题的未来研究提出以下建议:

第一,制动器热点试验规范研究.由于很多试验研究的结论不能达成一致,而且目前还未见相关的试验标准,不禁让人怀疑目前制动器热点试验程序的规范性和试验结果评价体系的有效性和完整性.通过前期的试验研究发现,在控制参数方面,往往仅控制制动速率和压力2个参数,而很少准确控制制动器的输入能量和散失能量.在测点方面,有些试验只测量制动盘某点的温度和变形,有些则只测量了某些时刻制动盘温度场和热变形的分布特性,但通常都忽略了热点3维尺寸的测量以及制动块温度的监测.在试验结果评价体系方面,未能够从制动前、制动且热点出现前、热点出现中和热点出现后的角度系统地评价制动盘的温度场和变形的分布特性.因此,需要开展制动器热点试验规范的研究,藉此提高制动器热点试验结果的有效性和准确性.

第二,基于非对称载荷和结构的制动器热点机理研究.制动中制动盘处于典型的非对称载荷作用,活塞和制动钳施加制动压力的机制导致盘两侧的压力分布不对称[2,14,45];热机耦合作用使制动盘产生了热翘曲,导致制动盘两侧的压力分布也不对称[19,20,49];制 动盘 结 构 的 不 对 称 性 导 致 接 触 压 力 分布不对称,这些结构主要包括盘毂、通风槽、散热筋和散热孔等.接触压力的非对称分布,必然导致制动盘产生非对称的热载荷.在非对称结构和载荷条件下,制动盘更容易出现热点.因此,应该从非对称载荷和结构的角度,深入开展制动盘热点的机理研究,研究制动器载荷和结构参数与热点的内在作用机制,有可能在揭示制动器热点产生的根本原因上取得突破.

第三,基于热源特性的制动器热点机理研究.制动器的载荷中包含了摩擦机械载荷和热载荷,而且热点产生的过程中存在着复杂的摩擦、热和结构的耦合作用,盘块间的接触又难以在线观测,这都增加了制动器热点机理研究的难度.然而,如果能够将制动盘的摩擦热源替代为非摩擦热源,就可以将摩擦效应从制动器的多物理效应中剥离,研究单一对称热载荷或单一非对称热载荷条件下制动盘热点的存在性.通过非摩擦热源和摩擦热源条件下的制动器温度场和热变形的对比分析可以研究制动器热点的产生机理.同时,对制动器热点临界速率和制动压力对热点影响的认识存在分歧,但速率和压力都是制动器摩擦生热模型的关键参数.不难发现,无论是非摩擦热源和摩擦热源,还是制动速率和制动压力,都属于热源特性的范畴.因此,可以从热源特性的角度深入研究速率、压力、热载荷和机械载荷与热点的作用机制,揭示制动器热点的产生机理.

第四,面向对象的制动器热点预测模型及控制方法研究.前期研究并未探明制动器热点的产生机理,导致既有的制动器热点理论和模型存在一定的不足.因此,面向对象的热点建模与数值仿真也进展缓慢.如何在明确制动器热点产生机理的基础上,利用摩擦生热理论、能量分配理论、热传导理论、板壳力学、接触力学和弹塑性力学等基础理论,借助有限元技术,建立面向制动器对象的热点理论模型和有限元仿真模型,形成能够预测制动器的温度场、应力场、热变形和接触压力分布特性和时变特性的多目标仿真平台,进而系统开展制动器热点关键影响因素和控制措施的研究,为高性能制动器的开发和设计提供支持,具有重要理论价值和工程意义.

[1] Lee K,Jr Brooks F W.Hot spotting and judder phenomena in aluminum drum brakes[J].Journal of Tribology,2003,125(1):44.

[2] Kao T K,Richmond J W,Douarre A.Brake disc hot spotting and thermal judder:an experimental and finite element study[J].International Journal of Vehicle Design,2000,23(3):276.

[3] Fieldhouse J D,Beveridge C.An experimental investigation of hot judder [C]//19th Annual Brake Colloquium and Exhibition.New Orleans:SAE,2001:2001-01-3135.

[4] Bryant D,Fieldhouse J,Crampton A,et al.Thermal brake judder investigations using a high speed dynamometer[C]//Brake Technology 2008 World Congress.Detroit:SAE,2008:2008-01-0818.

[5] SardáA,Haag M,Winner H.Experimental investigation of hot spots and thermal judder [C]//26th Annual Brake Colloquium &Exhibition.San Antonio:SAE,2008:2008-01-2544.

[6] Hassan M Z,Brooks P C,Barton D C.Thermo-mechanical contact analysis of car disc brake squeal[C]//26th Annual Brake Colloquium &Exhibition.San Antonio:SAE,2008:2008-01-2566.

[7] Singh O P,Mohan S,Mangaraju V,et al.Effect of thermomechanical behavior on drum brake labyrinth design[C]//Small Engine Technology Conference.Milwaukee:SAE,2008:2008-32-0066.

[8] Panier S, Dufrenoy P, Weichert D. An experimental investigation of hot spots in railway disc brakes[J].Wear,2004,256(7/8):764.

[9] Kasem H,Brunel J F,Dufrenoy P,et al.Thermal levels and subsurface damage induced by the occurrence of hot spots during high-energy braking[J].Wear,2011,270(5/6):355.

[10] Anderson A E,Knapp R A.Hot spotting in automotive friction systems[J].Wear,1990,135(2):319.

[11] Dufrenoy P,Brunel J F.Thermal localizations in friction brakes[C]//26th Brake Colloquium and Exhibition.San Antonio:SAE,2008:2008-01-2568.

[12] 国家自然科学基金委员会工程与材料科学部.机械工程学科发展战略报告(2011—2020)[M].北京:科学出版社,2010.

National Natural Science Foundation of Engineering and Materials Science Department.Mechanical engineering disciplines development strategy report(2011—2020)[M].Beijing:Science Press,2010.

[13] 余卓平,孟德建,张立军.基于道路和台架的制动器振动噪声试验方法研究[J].汽车技术,2009(6):1.

YU Zhuoping, MENG Dejian, ZHANG Lijun. Research development of vehicle brake vibration and noise testing based on the road and test rig[J].Automobile Technology,2009(6):1.

[14] Masahiro K,Tomihiro S,Kazuhiro D.A study of the mechanism causing high-speed brake judder[C]//ABS/Brake/VDC Technology,International Congress and Exposition.Detroit:SAE,1998:980594.

[15] Lee K J,Barber J R.An experimental investigation of frictionally-excited thermoelastic instability in automotive disk brakes under a drag brake application[J].Journal of Tribology-Transactions of the ASME,1994,116(3):409.

[16] Suryatama D,Stewart J D,Meyland C S.Contact mechanics simulation for hot spots investigation[C]//SAE.Detroit:SAE,2001:2001-01-0035.

[17] Fieldhouse J D,Bryant D,Crampton A,et al.A study of thermal judder on a laboratory dynamometer[C]//26th Annual Brake Colloquium &Exhibition.San Antonio:SAE,2008:2008-01-2542.

[18] Kao K T,Richmond W J,Moore W M.The application of predictive techniques to study thermo-elastic instability in braking[C]//Annual Colloquium on Brakes & Engineering Display.Atlanta:SAE,1994:942087.

[19] 孟德建,张立军,余卓平.初始端面跳动对制动器热-机耦合特性的影响[J].同济大学学报:自然科学版,2012,40(2):272.

MENG Dejian,ZHANG Lijun,YU Zhuoping.Impacts of initial SRO on thermo-mechanical coupling characteristics of disc brake[J].Journal of Tongji University:Natural Science,2012,40(2):272.

[20] 孟德建,张立军,余卓平.通风盘式制动器热机耦合理论建模与分析[J].同济大学学报:自然科学版,2010,38(6):890.

MENG Dejian,ZHANG Lijun,YU Zhuoping.Theoretical modeling and FEA of the thermo-mechanical coupling dynamics of ventilated disc brake[J].Journal of Tongji University:Natural Science,2010,38(6):890.

[21] Sardá A. Wirkungskette der entstehung von hotspots und heibrubbeln in Pkw-Scheibenbremsen [D ]. Darmstadt:Technischen Universität Darmstadt,2009.

[22] Kwangjin L,Ralph B D.Conditions of frictional contact in disk brakes and their effects on brake judder[C]//ABS/Brake/VDC Technology International Congress and Exposition.Detroit:SAE,1998:980598.

[23] Kasem H,Dufrenoy P,Desplanques Y.Relationships between surface thermal gradients and disc distortion during stop-braking with high energy dissipation[J].Tribology Letters,2012,48(2):169.

[24] Cristol-Bulthe A L,Desplanques Y,Degallaix G.Coupling between friction physical mechanisms and transient thermal phenomena involved in pad-disc contact during railway braking[J].Wear,2007,263:1230.

[25] Fieldhouse J D,Bryant D,Talbot C J.Hot judder—an investigation of the thermo-elastic and thermo-plastic effects during braking[C]//SAE2011 Noise and Vibration Conference and Exhibition.Grand Rapids:SAE,2011:2011-01-1575.

[26] Lee K,Barber J R.Effect of shear tractions on frictionallyexcited thermoelastic instability[J].Wear,1993,160(2):237.

[27] Lee K,Barber J R.Frictionally excited thermoelastic instability in automotive disk brakes[J].Journal of Tribology,1993,115(4):607.

[28] Yeo T,Barber J R.Finite-element analysis of thermoelastic contact strbility[J].Journal of Applied Mechanics-Transactions of the ASME,1994,61(4):919.

[29] Du S,Zagrodzki P,Barber J R,et al.Finite element analysis of frictionally excited thermoelastic instability[J].Journal of Thermal Stresses,1997,20(2):185.

[30] Yunbo Y,Barber J R,Zagrodzki P.Eigenvalue solution of thermoelastic instability problems using Fourier reduction[J].Proceedings of the Royal Society of London,Series A,2000,456:2799.

[31] Al-Shabibi A M,Barber J R.Transient solution of a thermoelastic instability problem using a reduced order model[J].International Journal of Mechanical Sciences,2002,44(3):451.

[32] MA Chunyu.Thermal buckling of automotive brake disc[D].Michigan:The University of Michigan,2004.

[33] Dow T A,Burton R A.Thermoelastic instability of sliding contact in the absence of wear[J].Wear,1972,19(3):315.

[34] Dow T A,Burton R A.Role of wear in the initiation of thermoelastic instabilities of rubbing contact[J].Journal of Tribology,1973,95(1):71.

[35] Cho Hojoon,Cho Chongdu,Kim Changbo.Thermal and mechanical performance analysis in accordance with disk stiffness changes in automotive disk brake[C]//14th Asia Pacific Automotive Engineering Conference. Hollywood:SAE,2007:2007-01-3661.

[36] Cho H J,Cho C D.A study of thermal and mechanical behaviour for the optimal design of automotive disc brakes[J].Proceedings of the Institution of Mechanical Engineers Part D—Journal of Automobile Engineering,2008,222(D6):895.

[37] Cho H,Cho C.Prediction of hot spots by correlating finite element analysis and measurement for an automotive disk brake[J]//Tribology Transactions,2008,51(5):609.

[38] Dufrenoy P,Weichert D.A thermomechanical model for the analysis of disc brake fracture mechanisms[J].Journal of Thermal Stresses,2003,26(8):815.

[39] Dufrenoy P.Two-/three-dimensional hybrid model of the thermomechanical behaviour of disc brakes[J].Journal of Rail and Rapid Transit,2004,218(1):17.

[40] Panier S,Dufrenoy P,Brunel J F,etal.Progressive waviness distortion:a new approach of hot spotting in disc brakes[J].Journal of Thermal Stresses,2005,28(1):47.

[41] Cho C,Ahn S.Transient thermoelastic analysis of disk brake using the fast Fourier transform and finite element method[J].Journal of Thermal Stresses,2002,25(3):215.

[42] Jung S,Kim Y,Park T.A study on thermal characteristic analysis and shape optimization of a ventilated disc[J].International Journal of Precision Engineering and Manufacturing,2012,13(1):57.

[43] Jung S P,Park T W,Chai J B,etal.Thermo-mechanical finite element analysis of hot judder phenomenon of a ventilated disc brake system[J].International Journal of Precision Engineering and Manufacturing,2011,12(5):821.

[44] Jung D H,Jung S P,Chung W S.Numerical analysis technique to estimate the reliability of a disc brake system—hot judder simulation[J].Applied Mechanics and Materials,2012(152/154):723.

[45] Kim M,Cho C,Kim C.Pressure change and variation of vibration in an automotive disk brake system due to hot spot[C]//14th Asia Pacific Automotive Engineering Conference.Hollywood:SAE,2007:2007-01-3663.

[46] Cho H,Cho N,Kim M,etal.A study of judder vibration in automotive disk brakes[J].Key Engineering Materials,2006(326/328):1301.

[47] Bogdanovich P,Tkachuk D.Thermal and thermomechanical phenomena in sliding contact[J].Journal of Friction and Wear,2009,30(3):153.

[48] Zagrodzki P,Truncone S A.Generation of hot spots in a wet multidisk clutch during short-term engagement[J]. Wear,2003,254(5/6):474.

[49] 张立军,陈远,刁坤,等.盘式制动器接触压力与热机耦合特性仿真分析[J].同济大学学报:自然科学版,2013,41(10):1554.

ZHANG Lijun,CHEN Yuan,DIAO Kun,etal.Pressure distribution and thermomechanical coupling characteristics of brake pads in disc brake[J].Journal of Tongji University:Natural Science,2013,41(10):1554.