非负载型加氢脱硫催化剂的制备工艺研究进展

王 晨,程 莹,曾 鹤,施 岩

(辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

综述与专论

非负载型加氢脱硫催化剂的制备工艺研究进展

王 晨,程 莹,曾 鹤,施 岩

(辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

分析了不同方法制备非负载型催化剂的优势与局限,讨论了影响催化剂活性的因素并简要介绍了其在工业中的应用。非负载型催化剂优异的加氢脱硫活性是传统的负载型催化剂无法比拟的,然而非负载型催化剂的机械强度较差、金属分散度不高、利用率较低、生产成本较大等仍是需要不断改进的问题。

非负载型催化剂;制备;优势与局限;加氢脱硫活性

前言

世界各国对石油产品的环境性能要求日渐严格,欧盟在2009年初便开始执行欧Ⅴ标准,即车用燃料油硫含量低于10μg/g,我国也正在加快超清洁油品生产的脚步,积极向欧Ⅴ标准靠拢[1~2]。然而原油质量却每况愈下,其平均硫含量不断增大,预计2015年将达到1.25%[3],这使超清洁燃料油的加工更加艰难。深度加氢脱硫可通过改变工艺流程和反应条件来实现,比如提高反应的温度和压力、降低空速等,但这必然会增加装填费用、降低产品质量、减小油品的处理量[4],因此对新型深度加氢脱硫催化剂的研发势在必行。当前工业中应用的加氢脱硫催化剂主要为负载型催化剂,虽然对负载型催化剂的研究已足够深入[5],但无法避免的是低活性的载体在其中存在的比例很大,能够负载的活性金属有限,所以很难大幅增加催化活性以满足当下深度加氢脱硫的要求。非负载型加氢脱硫催化剂的组分几乎全部由活性金属构成,因而其活性位十分密集,赋予了它更大的加氢脱硫深度,其中的杰出代表FH-FS和NEBULA非负载型催化剂已在实际的工业应用中表现出了明显优异的活性,展现出了相对于常规的负载型催化剂更广阔的应用前景[6~7]。

1 非负载型加氢脱硫催化剂的制备

非负载型催化剂并非采用高效而昂贵的贵金属作为活性组分,而是以Ⅷ族的Ni、Co和ⅥB族的Mo、W为主并相互组合搭配,制备非负载型催化剂的原料主要是包含上述元素的可溶或不可溶性化合物。目前的文献报道比较多的、主流的方法大致分为四种:水热合成法、溶胶凝胶法、固相反应法以及共沉淀法。不同的制备方法均具有或多或少的优势与缺点,以下将展开具体的评述。

1.1 水热合成法

水热合成法是在一个封闭的容器中,以水为溶剂,在温度、压力均高于外界的条件下,初始混合物进行非均相化学反应的一种方法,在近年来的文献中报道比较普遍[8]。

刘欢、殷长龙等[9]采用水热合成法制备了Ni-Mo复合氧化物前驱体,加入拟薄水铝石混捏、经焙烧制得Ni-Mo非负载型催化剂。经XRD表征前驱体中含钼酸镍铵晶相,硫化态催化剂含MoS2、Ni3S2晶相。发现在Ni∶Mo为1∶1时加氢脱硫效果最佳,催化剂的比表面积和孔结构表现最为理想。经SEM表征可见Ni-Mo复合氧化物具有较为疏松发达的孔道结构,团簇的蠕虫状聚集或有利于Ni-Mo间的协同作用。

Yoosuk等[10]用水热合成法制备了硫化态的加氢脱硫催化剂,该催化剂具有很高的比表面积,Ni-Mo-S、Co-Mo-S的比表面积可达200m2/g,且研究发现助催化剂组分Ni、Co的加入使MoS2晶片的长度降低而堆积层数增加,而目前普遍认为,适宜的、较高的MoS2堆积层数会形成“Ⅱ型活性相”,大大提高催化剂的加氢活性和选择性[11~12]。

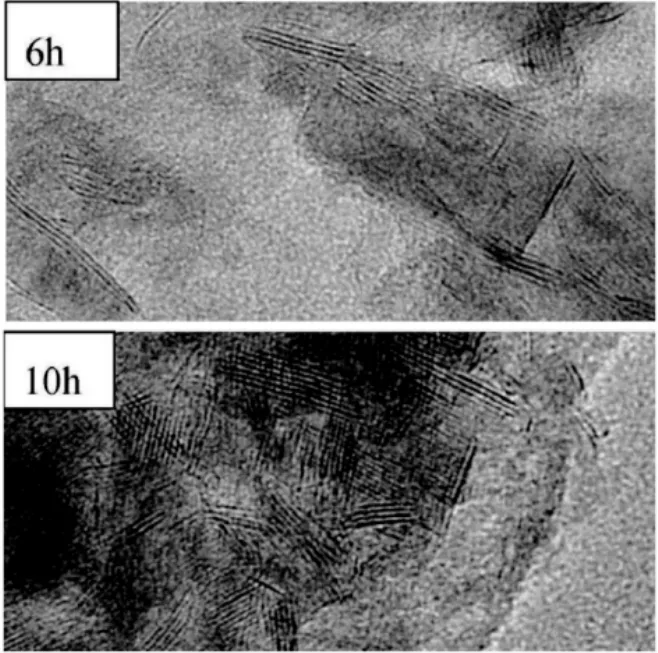

张胜[11]考察了不同组分催化剂的最佳金属物质的量比和脱硫性能,确定了最佳的预硫化条件,如图1所示。创新性的将尾液作为溶剂再次参与反应,XRD表征发现钼酸镍铵的特征峰经尾液处理后明显增强,且催化剂的脱硫性能进一步增加,对常规负载型催化剂FH-UDS的优势更加明显。

图1 不同预硫化时间的硫化态Ni-Mo-W非负载型催化剂HRTEM图Fig.1 The HRTEM images of sulfide Ni-Mo-W unsupported catalysts with different pre-sulfurization time

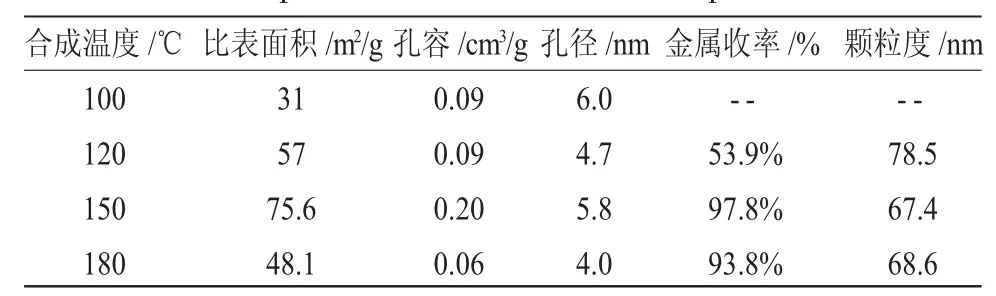

张俊萍[12]研究发现,温度对于水热法合成非负载型催化剂的性能影响非常重要,并考察了助剂PEG系列对催化剂脱硫性能的影响,发现助剂的加入使催化剂的孔结构、分散度、脱硫性能有不同程度的优化,但同时认为助剂的加入一定程度上降低了金属的收率。同时发现胶黏剂SB粉的加入可以有效提高催化剂的机械强度并对其活性不造成任何负面影响,所制备的Ni-Mo非负载型催化剂的HDS活性近乎为常规工业型催化剂RN-10B的7倍,具体见表1。

表1 不同合成温度的Ni-Mo复合氧化物的BET结果、金属收率及颗粒度Table 1 The BET results,metal yields and granularities of Ni-Mo composite oxides at different temperatures

温度对于水热法合成非负载型催化剂的性能比较重要,高温水热法制备的催化剂性能更佳,因此采用水热法比较耗能,但是其制备方法简单,金属收率较好,尤其在尾液再利用后可以实现零排放,比较适合工业生产。然而水热法制备的加氢脱硫催化剂的颗粒分散性和脱硫性能还有待进一步提高。

1.2 溶胶凝胶法

溶胶凝胶法是通过水分的蒸发使含有金属组分的络合物聚合成为凝胶并固化,经过焙烧,获得固体复合氧化物的一种方法,其制备的产物具有纯度高、颗粒度小、比表面积较大的特点[13]。

韩艳敏[14]等配制了含柠檬酸的Co、Mo活性金属溶液,采用浓氨水调节pH值至适当点,将溶液水浴老化成胶,经干燥、氮气保护下焙烧得超细氧化物前体,再经胶黏剂混捏成型、焙烧得Co-Mo双金属非负载型催化剂。考察了最佳的钴钼比和柠檬酸加入量,在1.4 MPa、270℃、氢油比为240的较缓和条件下的最佳制备条件所得的催化剂HDS%可达91%,将样品油残硫值降至40μ g/g以下。

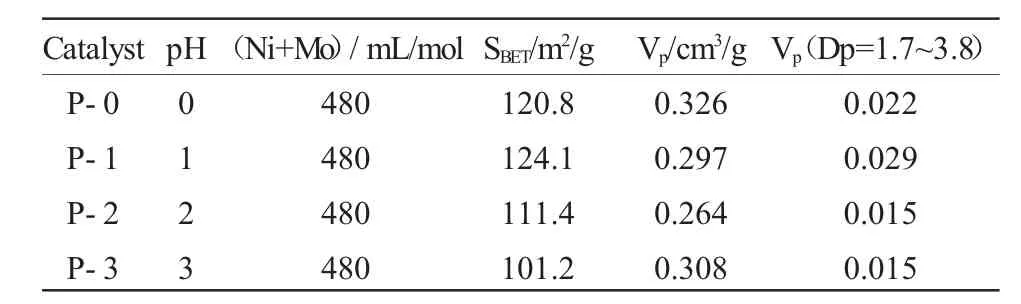

段艳[15]的研究发现在该方法中,pH值的控制非常关键,pH值过大会导致溶胶转化为沉淀析出,使成核不均匀、催化剂板结。在pH=1的制备条件下,催化剂的孔结构和加氢性能最优,具体见表2。

表2 pH值和溶剂量对Ni-Mo复合氧化物催化剂物理结构的影响Table 2 Different pH values and volume effect on the physical structure of Ni-Mo composite oxide catalyst

另外,溶剂量过低会使溶胶黏度、交联度增大,比表面积下降,而溶剂量过高会延长老化时间。研究确定最佳的溶剂量为855mL/mol,在最佳pH值和溶剂量下制得的Ni-Mo非负载型催化剂加氢性能优异。

王欣[16]等考察了Mo/Ni物质的量比对溶胶-凝胶法制备Ni-Mo非负载型催化剂加氢性能的影响,发现当Mo∶Ni=3∶5时催化剂的酸强度最大,加氢性能最优,颗粒尺寸最小、孔结构表现最佳;另外卞国柱[17]的研究证明了惰性气体对于该方法中凝胶热处理时的重要保护作用。

溶胶-凝胶法制备的复合无机物具有纯度高、颗粒小、金属收率好的特点,且络合剂的脱除使催化剂呈典型的双介孔结构,具有较小的扩散阻力及较大的比表面积,在较缓和的条件下具备良好的加氢性能。但是该方法过程繁琐、耗时耗能,pH值要求过低,实际生产中会腐蚀设备,因溶剂量不可过小而增加了老化时间,因此不利于工业应用。

1.3 固相反应法

固相反应法制备非负载型催化剂,是指起码要有一种金属组分至少是以部分固态的形式始终存在于反应体系并伴随着反应的整个过程。固态金属组分应尽量存在多孔结构以保证催化剂的较高活性,孔分布与传统的加氢脱硫催化剂大体相同。

安高军、柴永明等[18]在固相反应法合成Ni-Mo-W非负载型催化剂的过程中加入MS-1作为模板剂,BET的结果表明模板剂的加入对催化剂孔结构影响很大,如表3所示。所制得硫化态催化剂经XRD表征可检测到二硫化镍、二硫化钼、二硫化钨的特征峰。

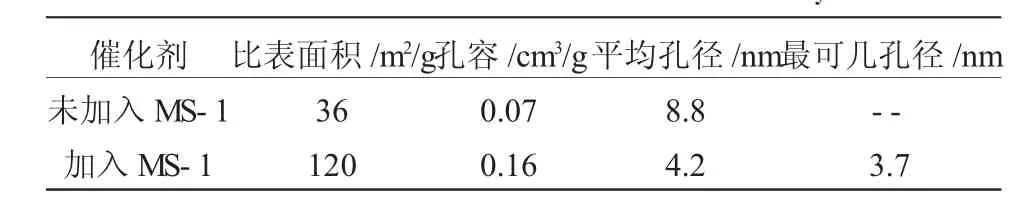

表3 硫化态催化剂的BET表征结果Table 3 The BET results of sulfide catalyst

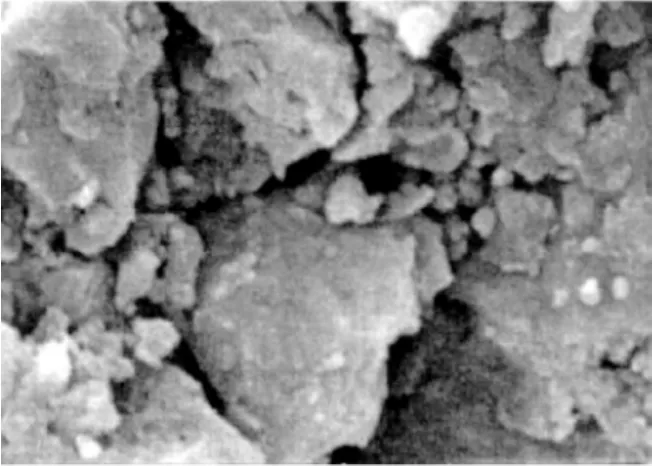

图2 加入模板剂所制备的Ni-Mo-W硫化物SEM照片(*20000)Fig.2 The SEM images of Ni-Mo-W sulfide prepared by adding template

如图2所示,模板剂的加入和脱除制造了许多的缝隙和孔道,但所制得的催化剂平均孔容却比较小,从SEM的表征结果可见催化剂的颗粒尺寸较大,比较聚集,分散性还有待提高。HRTEM照片显示WS2和MoS2均有多层的堆叠,而多层的结构除底层外均具有高效的Ⅱ型活性相,因此具有较好的加氢脱硫性能,以FCC柴油为评价原料,在350℃,6MPa下反应至第6h脱硫率可达96%。

Ejisbouts[19]的专利采用的方法如下:分别配置90℃的钼盐、钨盐混合液和不溶性镍盐的悬浮液,并在90℃下混合搅拌20h左右,经过滤、洗涤、干燥、成型,焙烧最终合成氧化态非负载型催化剂,所得的催化剂具有较好的孔结构和比表面积。

Loboue[20]以固相反应法制备了非负载型磷化态催化剂,经表征Ni5P4作为活性相对DBT的加氢脱硫活性要高于MoS2活性相。李灿[21]等人的研究发现,在反应过程中加入助剂乙二醇及十六烷基三甲基氯化铵等表面活性剂可大幅提高催化剂活性。刘晨光[22]等采用尿素为分散剂和造孔剂以固相反应法合成了Ni-Mo-W复合氧化物前体,经成型得到相应的氧化态催化剂,HDS活性显著高于普通负载型催化剂。

固相反应法比较耗时耗能,但是其操作简单,金属收率高。所得催化剂颗粒尺寸较大,平均孔容较小,活性组分分布不够均匀,难免导致活性金属利用率不高的问题。由于模板剂的脱除,所得催化剂颗粒间有很多孔道,疏松的结构使催化剂具有较好的孔径和比表面积,脱硫效果优于常规负载型催化剂。

1.4 共沉淀法

共沉淀法指所有金属组分原料在溶液状态下,通过温度或pH值的改变发生反应并生成沉淀,进而制得非负载型催化剂的一种方法。

李欣[23]的研究发现,共沉淀法的最佳水浴温度为90℃,确定了三组分非负载型催化剂Ni、Mo、W的最佳金属物质的量比2∶1∶1,确定了NH3H2O为最佳沉淀剂。考察了胶黏剂拟薄水铝石的加入量和加入方式对催化剂机械性能和HDS活性的影响,确定最佳加入量为40%(wt),一次加入。研究发现助剂F的加入使催化剂活性提高,加入B和P对催化剂活性无贡献。以催化柴油为原料在普通条件下反应,所得产品均符合欧Ⅴ标准。任丽丽[24]也采用相同方法制备了催化剂并考察了上述因素,结论大体一致。

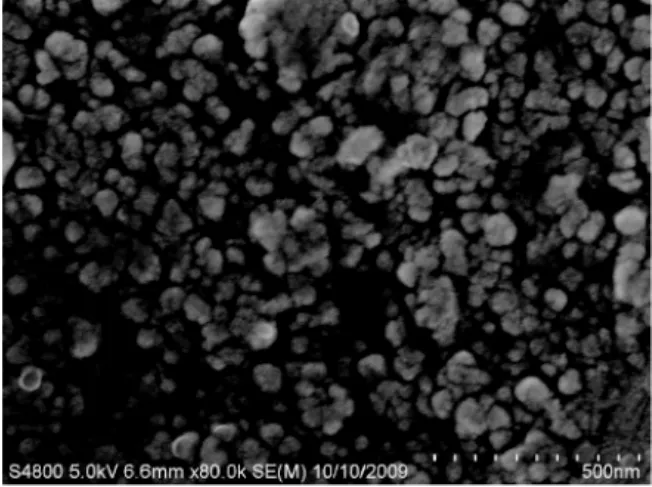

刘迪[25]以尿素为沉淀剂采用共沉淀法制备了三组分Ni-Mo-W和双组分Ni-Mo-W非负载型催化剂。加入硅藻土和SiO2考察其对不同组分的催化剂性能的影响,发现二者均可以使催化剂的比表面积和孔容得到优化,SEM照片下催化剂颗粒分布非常均匀,压碎强度、反应速率和DBT脱除率均显著增加,如图3所示。

图3 Ni-Mo-W/SiO2的SEM照片Fig.3 The SEM images of Ni-Mo-W/SiO2

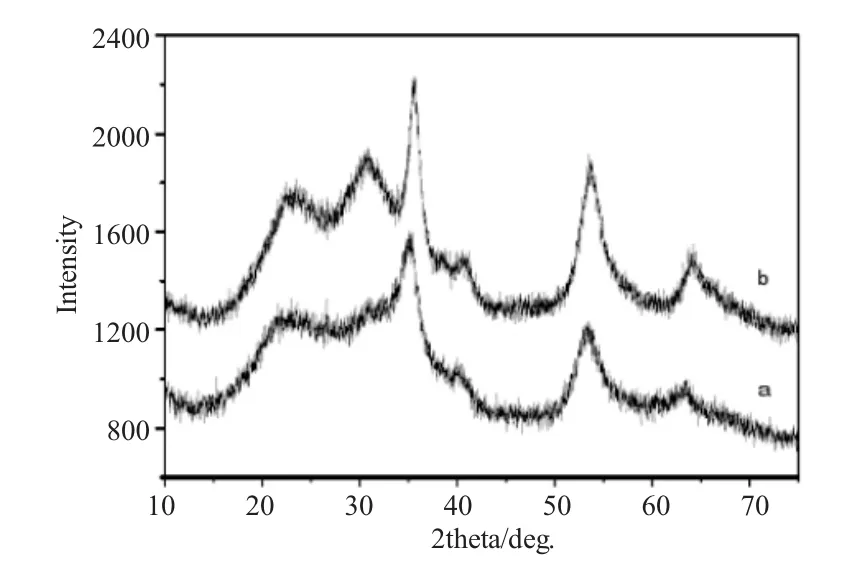

这说明硅藻土和SiO2都是非常有效的分散介质且有一定的粘结功能,同时沉积沉淀法是制备非负载型催化剂的一种有效方法。研究表明在反应中Ni、W会首先形成一种新型的层板结构主体,而后钼离子夹杂在层板中并与层板发生相互作用,这与本文作者所在课题组的研究结论相一致。

图4Ni-W及Ni-Mo-W的XRD谱图,a:Ni-Mo-W,b:Ni-WFig.4 The XRD spectrum of Ni-W and Ni-Mo-W

另外,毕云飞[26]等对Ni-Mo-W双组分前驱体进行了水热处理,使其颗粒更细、加氢活性更佳;张乐[27]等发现在制备过程中加入有机胺、乙二醇和十二烷基磺酸钠等表面活性剂可以显著提高催化剂活性;Gochi[28]考察了预硫化剂对催化剂活性的影响,发现H2S为预硫化剂时,催化剂活性较好,Wang和Mobil[29~30]以共沉淀法制备的非负载型催化剂活性均远高于传统的负载型商业催化剂。

采用共沉淀法制备非负载型催化剂颗粒分布均匀,温度要求比较低,操作简单,脱硫性能佳,适合实际生产,但是金属组分流失比较大,金属收率低是共沉淀法制备非负载型催化剂亟待解决的问题。

2 非负载型加氢脱硫催化剂的工业应用

现代工业中负载型加氢脱硫催化剂的应用仍然居多,非负载型催化剂的应用还不广泛,尚在不断发展当中。徐学军等人采用共沉淀法制备了Ni-W复合物,并与MoO3和胶黏剂复合制备出了高强度的三组分非负载型催化剂,基于此开发出的FH-FS非负载型催化剂已经在镇海炼化成功实现了工业应用[31~32],实践证明FH-FS的加氢性能十分优异,对原料的适应性强,能够在较为缓和的温度、压力等条件下出产高品质的超清洁柴油,可以满足欧Ⅴ标准的要求。在国外,由ExxonMobil等公司研发的制备方法尚且保密的非负载型催化剂—“NEBULA系列”早在2001年就实现了首次工业应用,并在此后的五年间在15套加氢装置上得到应用。在实际应用中NEBULA系列催化剂也同样表现出了很高的催化活性和稳定性,可在常规的条件下完成劣质柴油向超清洁柴油的转变,当NEBULA催化剂与普通催化剂搭配装填时可在同氢耗、同脱硫率的条件下将反应温度大大降低,节约了能耗,但是与FH-FS和其他的非负载型催化剂一样,非负载型催化剂的高活性金属含量必然会造成生产成本的增加,而其更强的加氢能力也必然导致较高的氢耗,但基于其优异的性能和越来越严格的环保法规,非负载型催化剂仍有比较广阔的应用前景。

3 结 语

使用不同的方法制备非负载型催化剂在制备的过程中和催化剂的活性表现上均各有利弊,而制备氧化态、硫化态、磷化态的非负载型催化剂亦是如此。氧化态的催化剂使用前需要经过较长时间的预硫化,耗时耗能,然而生产运输都比较方便;硫化态催化剂使用时省去了预硫化的过程,但在制备过程中和运输时都要尽量保持无氧条件以防止被氧化,给工业生产和运输带来了不便;磷化态催化剂由于助剂磷的引入使其具有较高的活性、稳定性、抗硫中毒性,但也有研究表明在多组分催化剂的制备中,磷的加入会阻碍Ni与Mo/W的直接作用,使孔道堵塞,比表面积、活性相堆叠程度和分散度相应降低。FH-FS和NEBULA系列催化剂的成功工业化应用和优异的加氢脱硫表现展现出了非负载型催化剂广阔的应用前景,与此同时,不论哪种制备方法,提高非负载型催化剂的活性金属分散度和利用率,进一步提高其机械强度、降低生产成本仍然是非负载型催化剂制备中的难点和今后的发展方向。

[1]SONG CHUNSHAN.An overview of new approaches to deep desulfurization for ultra-clean gasoline,diesel fuel and jet fuel[J].Catalysis Today,2003,86:211~263.

[2]张爱华.我国石油市场回顾及发展趋势预测[J].石油化工技术经济,2007,23(6):30~32.

[3]廖健,张兵,刘伯华.国外清洁燃料生产技术[J].当代石油石化, 2001,9(3):28~32.

[4]任靖.以MCM-41-Y混合分子筛为载体搭载Ni-Mo制备深度加氢脱硫催化剂[D].大连:大连理工大学,2006.

[5]葛晖,李学宽,秦张峰,等.油品深度加氢脱硫催化研究进展[J].化工进展,2008,27(10):1490~1497.

[6]SOLED S L,MISEO S,KRIKAK R,et al.Nickel molybodtungstate hydrotreating catalysts(law444):US,6299760[P].2001.

[7]王震,徐学军,史开洪,等.气、煤油混合加氢技术开发及工业应用[J].炼油工程与技术,2008,38(4):5~8.

[8]郭宪吉,齐化多,徐三魁,等.铜基甲醇合成催化剂的表征及铜、锌组分间的相互作用[J].天然气化工,2000,25(5):87~92.

[9]YOOSUK B,KIM J H,SONG C,et al.Highly active MoS2,CoMoS2and NiMoS2unsupported catalysts prepared by hydrothermal synthesis for hydrodesulfurization of 4,6-dimethyldibenzothiophene[J].Catal Today,2008,130(1):14~23.

[10]刘欢,殷长龙.水热法合成Ni-Mo非负载型催化剂及催化加氢性能[J].石油炼制与化工,2013,44(9):137~142.

[11]张胜.非负载型Ni-Mo-W加氢催化剂制备工艺与性能评价[D].中国石油大学,2011.

[12]张俊萍.非负载型双金属催化剂的制备、表征与加氢性能评价[D].中国石油大学,2009.

[13]金云舟,钱军律,伍艳辉.溶胶-凝胶法制备催化剂的研究进展[J].工业催化,2006,14(11):60~63.

[14]韩艳敏,张舜光.非负载Co-Mo催化剂的制备、表征与加氢脱硫活性评价[J].精细石油化工,2011,28(3):12~16.

[15]段艳,张舜光.制备条件对非负载Ni-Mo复合氧化物加氢脱氧性能的影响[J].高校化学工程学报,2012,26(3):449~454.

[16]王欣,侯凯湖.溶胶-凝胶法制备非负载Ni-Mo复合氧化物加氢脱氧催化剂[J].石油学报,2011,27(5):699~705.

[17]卞国柱,韩波,伏义路.Ni-Mo氧化物超细粒子催化剂的制备与表征[J].物理化学学报,1999,15(11):1001~1004.

[18]安高军,柴永明.低温固相法制备非负载型介孔Ni-Mo-W硫化物催化剂[J].中国石油大学学报,2007,31(6):156~160.

[19]EIJSBOUTS S,OOGJEN B G,HOMAN FREE H W,et al.A mixed metal catalyst composition,its preparation and use:US, 00803876[P].2000-3-13.

[20]LOBOUE H,GUILLOT-DEUDON C,POPA A F,et al.A Novel Approach to the Synthesis of Unsupported Nickel Phosphide Catalysts Using Nickel Thiophosphate as Precursor[J].Catal Today,2008,130(1):63~68.

[21]李灿,蒋宗轩,王璐.用于柴油加氢脱硫的多金属本体催化剂及制法和应用:中国,101153228[P].2008.

[22]刘晨光,殷长龙,赵瑞玉,等.一种非负载型催化剂及其制备方法:中国,101255356A[P].2008-09-03.

[23]李欣.非负载型馏分油加氢精制催化剂研究[D].东北石油大学,2011.

[24]任丽丽.共沉淀法制备Ni-Mo-W非负载型催化剂及性能研究[D].大庆石油学院,2009.

[25]刘迪.Ni-Mo-W本体型催化剂的制备、表征和加氢脱硫性能研究[D].中国石油大学(华东),2011.

[26]毕云飞,曾双亲,聂红,等.一种非负载型加氢催化剂的制备方法:中国,101468309[P].2009-07-01.

[27]张乐,龙湘云,李大东,等.一种加氢催化剂组合物、制备及其应用:中国,101306374[P].2008-11-19.

[28]GOCHI Y,OMELAS C,PARAGUAY F,et al.Effect of Sulfidation on Mo-W-Ni Trimetallic Catalysts in the HDS of DBT[J]. Catal Today,2005,107~108(1):531~536.

[29]WANG LU,ZHANG YONGNA,ZHANG YULIANG,et al.Hydrode-sulfurization of 4,6-DMDBT on a Multi-Metallic Sulfide Catalyst with Layered Structure[J].Appl CatalA,2011,394(1~2):18~24.

[30]ExxonMobil Research and Engineering Company.Hydroconversion Process Using Bulk GroupⅧ/GroupⅥB Catalysts:US, 6620313[P].2003-09-16.

[31]徐学军,刘东香,王继锋,等.一种催化剂组合物的制备方法:中国,1951559[P].2007-04-25.

[32]徐学军,王海涛,王继锋,等.一种加氢催化剂组合物的制备方法:中国,1952057[P].2007-04-25.

The Research Progress in Preparation of Unsupported Hydrodesulfurization Catalysts

WANG Chen,CHENG Ying,ZENG He and SHI Yan

(College of Petrochemical Engineering,Liaoning Petroleum Chemical University,Fushun 113001,China)

The advantages and limitations of different preparation methods of unsupported catalysts were analyzed,the factors affecting the activity of catalysts were discussed and the applications of unsupported catalysts in industry were introduced.The ordinary activity of traditional supported catalysts couldn’t be compared with the excellent HDS activity of unsupported catalysts,however,the problems of unsupported catalysts such as the poor mechanical strength,the low degree of metal dispersion,the low utilization rate,and the great cost of production were still need continuous improvement.

Unsupported catalysts;preparation;advantages and limitations;HDS activity

TQ426.95

A

1001-0017(2014)06-0433-05

2014-08-11

王晨(1990-),男,辽宁抚顺人,在读研究生。主要从事清洁燃料生产新工艺的研究。