再生资源综合利用先进适用技术目录(第二批)

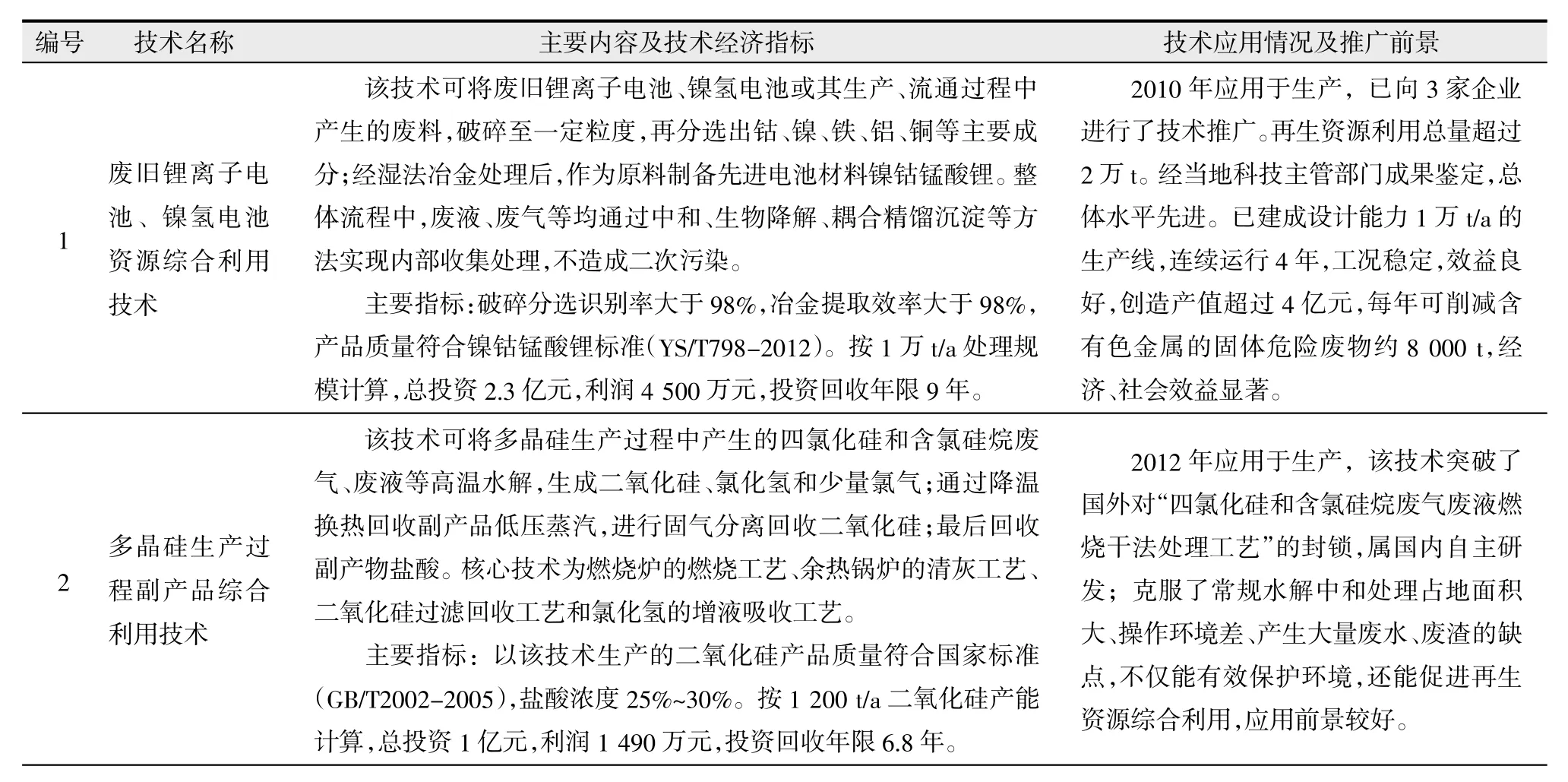

编号 技术名称 主要内容及技术经济指标 技术应用情况及推广前景1废旧锂离子电池、镍氢电池资源综合利用技术该技术可将废旧锂离子电池、镍氢电池或其生产、流通过程中产生的废料,破碎至一定粒度,再分选出钴、镍、铁、铝、铜等主要成分;经湿法冶金处理后,作为原料制备先进电池材料镍钴锰酸锂。整体流程中,废液、废气等均通过中和、生物降解、耦合精馏沉淀等方法实现内部收集处理,不造成二次污染。主要指标:破碎分选识别率大于98%,冶金提取效率大于98%,产品质量符合镍钴锰酸锂标准(YS/T798-2012)。按1万t/a处理规模计算,总投资2.3亿元,利润4400万元,投资回收年限9年。2010年应用于生产,已向3家企业进行了技术推广。再生资源利用总量超过2万t。经当地科技主管部门成果鉴定,总体水平先进。已建成设计能力1万t/a的生产线,连续运行4年,工况稳定,效益良好,创造产值超过4亿元,每年可削减含有色金属的固体危险废物约8000t,经济、社会效益显著。2多晶硅生产过程副产品综合利用技术该技术可将多晶硅生产过程中产生的四氯化硅和含氯硅烷废气、废液等高温水解,生成二氧化硅、氯化氢和少量氯气;通过降温换热回收副产品低压蒸汽,进行固气分离回收二氧化硅;最后回收副产物盐酸。核心技术为燃烧炉的燃烧工艺、余热锅炉的清灰工艺、二氧化硅过滤回收工艺和氯化氢的增液吸收工艺。主要指标:以该技术生产的二氧化硅产品质量符合国家标准(GB/T2002-2004),盐酸浓度24%~30%。按1200t/a二氧化硅产能计算,总投资1亿元,利润1490万元,投资回收年限6.8年。2012年应用于生产,该技术突破了国外对“四氯化硅和含氯硅烷废气废液燃烧干法处理工艺”的封锁,属国内自主研发;克服了常规水解中和处理占地面积大、操作环境差、产生大量废水、废渣的缺点,不仅能有效保护环境,还能促进再生资源综合利用,应用前景较好。

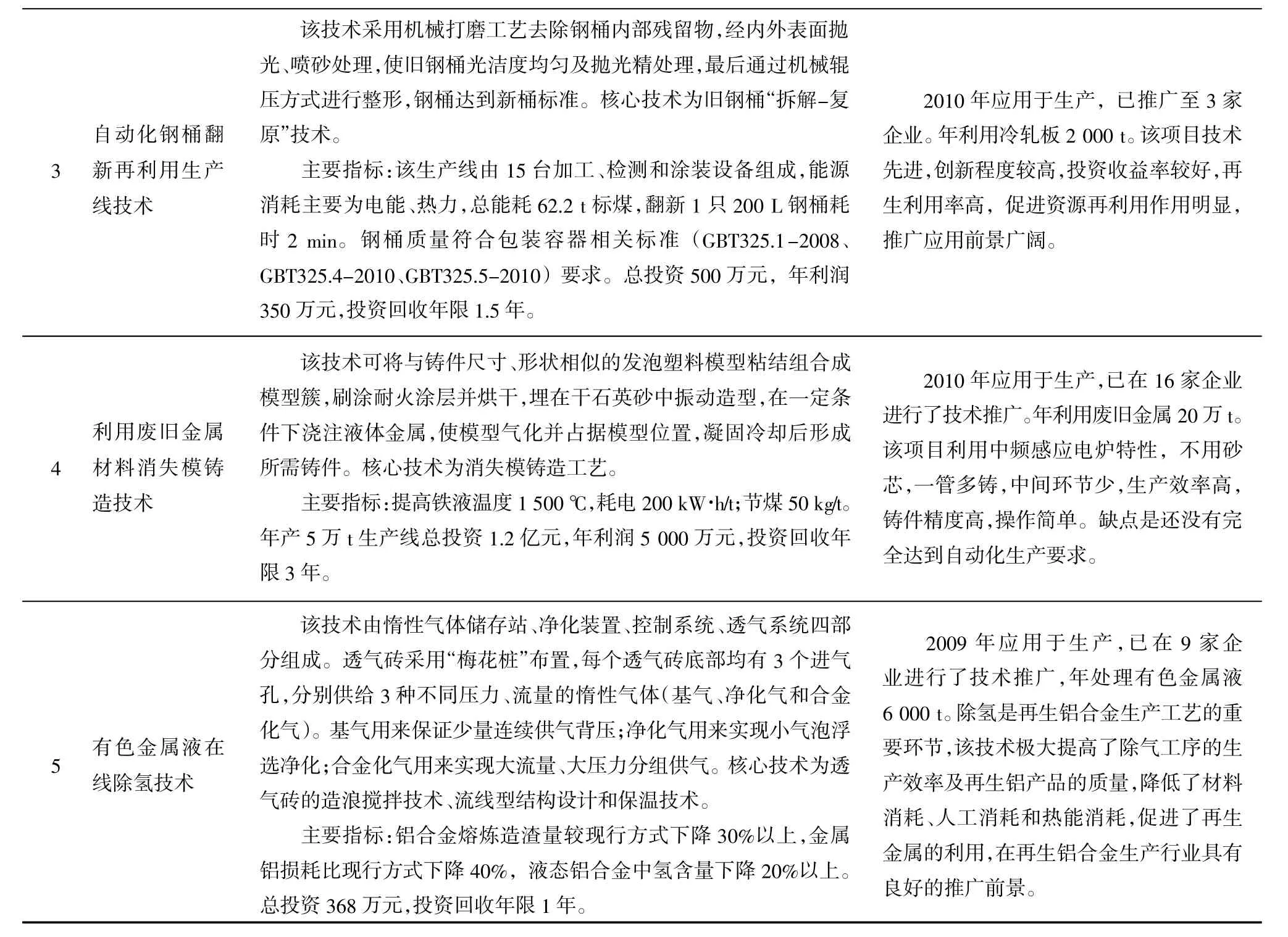

3 4 4自动化钢桶翻新再利用生产线技术利用废旧金属材料消失模铸造技术有色金属液在线除氢技术该技术采用机械打磨工艺去除钢桶内部残留物,经内外表面抛光、喷砂处理,使旧钢桶光洁度均匀及抛光精处理,最后通过机械辊压方式进行整形,钢桶达到新桶标准。核心技术为旧钢桶“拆解-复原”技术。主要指标:该生产线由14台加工、检测和涂装设备组成,能源消耗主要为电能、热力,总能耗62.2t标煤,翻新1只200L钢桶耗时2min。钢桶质量符合包装容器相关标准(GBT324.1-2008、GBT324.4-2010、GBT324.4-2010)要求。总投资400万元,年利润340万元,投资回收年限1.4年。该技术可将与铸件尺寸、形状相似的发泡塑料模型粘结组合成模型簇,刷涂耐火涂层并烘干,埋在干石英砂中振动造型,在一定条件下浇注液体金属,使模型气化并占据模型位置,凝固冷却后形成所需铸件。核心技术为消失模铸造工艺。主要指标:提高铁液温度1400℃,耗电200kW·h/t;节煤40kg/t。年产4万t生产线总投资1.2亿元,年利润4000万元,投资回收年限3年。该技术由惰性气体储存站、净化装置、控制系统、透气系统四部分组成。透气砖采用“梅花桩”布置,每个透气砖底部均有3个进气孔,分别供给3种不同压力、流量的惰性气体(基气、净化气和合金化气)。基气用来保证少量连续供气背压;净化气用来实现小气泡浮选净化;合金化气用来实现大流量、大压力分组供气。核心技术为透气砖的造浪搅拌技术、流线型结构设计和保温技术。主要指标:铝合金熔炼造渣量较现行方式下降30%以上,金属铝损耗比现行方式下降40%,液态铝合金中氢含量下降20%以上。总投资368万元,投资回收年限1年。2010年应用于生产,已推广至3家企业。年利用冷轧板2000t。该项目技术先进,创新程度较高,投资收益率较好,再生利用率高,促进资源再利用作用明显,推广应用前景广阔。2010年应用于生产,已在16家企业进行了技术推广。年利用废旧金属20万t。该项目利用中频感应电炉特性,不用砂芯,一管多铸,中间环节少,生产效率高,铸件精度高,操作简单。缺点是还没有完全达到自动化生产要求。2009年应用于生产,已在9家企业进行了技术推广,年处理有色金属液6000t。除氢是再生铝合金生产工艺的重要环节,该技术极大提高了除气工序的生产效率及再生铝产品的质量,降低了材料消耗、人工消耗和热能消耗,促进了再生金属的利用,在再生铝合金生产行业具有良好的推广前景。

编号 技术名称 主要内容及技术经济指标 技术应用情况及推广前景6废旧垃圾塑料综合利用与新型化学建材产品生产工艺技术该技术可将垃圾塑料粗加工成较小的碎片,在低温下熔融塑化成坯料、破碎成颗粒料团,再对塑料料团添加改性剂和填充剂(主要为农林剩余物),通过压制成型工艺制成组合芯模、排水管内芯和塑料改性材料等产品。核心技术为免水洗、免分选处理工艺技术和设备及多功能复合改性剂。主要指标:10万t废旧塑料无害化处理生产线,可年产4万t产品;年耗电1240万kW·h,年耗水4万t。总投资7400万元,利润1370万元/a,投资回收年限4.4年。2008年应用于生产,已向3家企业进行了技术推广。年利用废塑料总量3万t。目前国内每年产生废塑料1400万t以上,其中工业与生活垃圾塑料400万t以上,主要处理方式为填埋和水洗造粒回收利用。该技术可无害化利用大量废旧垃圾塑料,生产的塑料改性材料还可以作为多功能复合材料取代部分新材料,具有非常广泛的市场前景。7 8 9 10医疗废塑料废橡胶热解气化成套装备及技术废弃聚四氟乙烯资源回收利用设备及技术模块式双向蓄排水立体绿化技术利用废弃塑料再生新型棉花包装材料技术该技术分为热解、气化两个过程。热解过程:将医疗废物分类收集的废塑料废橡胶在无氧或缺氧条件下,加热到400~600℃,使化学键断裂,转化成可燃气体、热解油和残炭。气化过程:对热解后的固体产物进行处理,将其转变成可燃气体,对于生成的不可燃气体,全部用于热解气化工艺供热系统。产生的废气经过净化达标排放,废渣送填埋场填埋处置。核心技术为美国引进的医疗废物热解气化系统。主要指标:年热解气化废塑料、废橡胶7800t的生产线,回收热解油3400t;耗电10万kW·h,耗水20t;总投资2000万元,年利润440万元,投资回收年限4年。该技术可将废弃聚四氟乙烯经过分选、清洗、破碎、研磨、烧结等工序制备成再生粉,再通过热压挤出和模压成型等工艺,制成聚四氟乙烯棒材、板材等制品。核心技术为聚四氟乙烯再生粉料制备工艺。主要指标:年利用聚四氟乙烯640t生产线,耗电量232kW·h,耗水6400t;产品拉伸强度(MPa)≥14,断裂伸长率(%)≥140,相对密度2.1~2.3g/cm3。总投资600万元,年利润200万元,投资回收年限3年。该技术可将回收的聚酯瓶废料通过固相增粘,在真空状态下,熔融挤出造粒,过滤出原料中的杂质;再使用双峰改性技术对回用聚乙烯进行改性;产品通过挤压加工制备出绿化模块种植箱。再生绿化模块,具备良好的韧性和抗拉强度。核心技术为废弃聚酯料的增粘改性技术。主要指标:年产200万m3节能绿化模块生产线,利用废塑料3400t;年耗电130万kW·h,耗水4030t。总投资1430万元,投资回收年限4年。该技术将回收的聚乙烯和聚酯瓶片经粉碎、清洗、脱水、造粒、增粘,加工成生产原料,再添加抗老化剂、紫外线吸收剂等,经挤出、吹塑、印刷制成棉花包装袋;或烘烤冷却,使分子链取向冻结,制成棉花捆扎带。核心技术为包装袋投资、防滑结构创新和阻燃技术及固相缩聚技术。主要指标:棉包塑料套袋拉伸强度(MPa)≥23,断裂伸长率(%)≥700;棉花包装用聚酯捆扎:断裂强力(N)≥11000,断裂伸长率(%):12~18,接头拉断力(N)≥9270,接头剥离力(N)≥200。年利用废塑料1.8万t生产线,总投资4000万元,投资回收年限4.4年。2011年应用于生产,已向1家企业进行了技术推广。年利用废塑料7800t。该技术采用热解气化工艺,将医疗垃圾焚烧去除有害物质,并在缺氧环境下热解,抑制了二恶英的产生,在保证医疗废物无害化处置的前提下,进一步分离回收热解油和不凝气体。兼具经济性与技术性,作为医疗垃圾专用焚烧场所不多的地区效益特别明显,具有推广应用价值。2004年应用于生产,已向6家企业进行了技术推广。年利用废塑料2600t。目前我国在环保、密封、电子、建筑等领域均大量应用聚四氟乙烯制品(氟塑料资源紧缺)。该技术以废弃聚四氟乙烯为原料,制备聚四氟乙烯产品,既具有可行性,又具有经济效益,推广前景较好。2011年应用于生产,已推广应用至100多个厂家。年利用废塑料4360t。该技术100%利用废弃聚酯料再生立体绿化产品,具有设置方便、见效快、适用面广、易于装卸等特点。设置成本和维护保养成本均较低,是屋顶绿化、垂直绿化、斜屋面绿化系统设计、施工的材料。利用该技术可有效合理利用聚酯瓶等废旧塑料资源,具有推广价值。2010年应用于生产,每条生产线年利用废塑料3000t,综合利用率达74%。该技术将废旧塑料资源合理应用在棉花包装领域,工艺路线合理,方案可行。我国年产皮棉约700万t,在我国产棉集中区极具推广价值。