铝板带材冷轧机压力AGC仿真对比与实验分析

安俊静,白 磊,赵春江,郝琳璐,石建辉

(1.太原科技大学 材料科学与工程学院,山西 太原 030024;2.重型机械教育部工程研究中心,山西太原 030024)

0 引言

随着社会的快速发展,工业生产中不仅对板带材的需求量在增加,更对板带材的几何尺寸精度的要求更加严格[1]。厚度精度是其最重要的品质指标之一[2],所以对板带材的厚度自动控制系统(AGC)的研究越发重要。本文对在变刚度压力AGC(BISRAAGC)[3]、厚度计型 AGC(GM-AGC)[4]和动态设定型AGC(DAGC)[5]三种压力 AGC控制方式下的铝板带材冷轧机的AGC系统进行仿真对比,综合考虑铝板带材冷轧机现有设施的实际情况,对系统进行实验调试和研究,使自动厚度控制系统的控制精度得到一定改善,动态响应时间缩短。

1 系统组成

实验铝板带材冷轧机的AGC系统采用西门子S7-300PLC控制器,实现冷轧机主要设备的动作控制。AGC系统的执行机构包括电液伺服阀、压下伺服液压缸、位移传感器、液压泵站等。电液伺服阀的型号为FF-102/30,其额定压力为21 MPa,额定流量为30 L/min,额定电流为10 m A;压下伺服液压缸外径为330 mm,活塞杆直径为160 mm,工作行程为30 mm。

2 系统数学模型的建立

2.1 电液伺服阀的传递函数

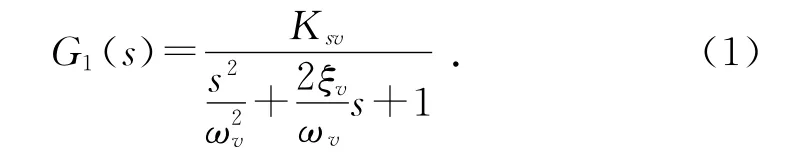

设电液伺服阀的传递函数为G1(s),则有:

其中:ωv为伺服阀固有频率,ωv=628 rad/s;ξv为阻尼比,ξv=0.7;Ksv为伺服阀流量增益,Ksv=0.070 7 m3/(s A)。将相关参数代入式(1),得:

2.2 伺服放大器的传递函数

设伺服放大器的传递函数为G2(s),则有:

其中:I为伺服放大器输出电流,I=0.01 A;Us为输入电压,Us=10 V。将相关参数代入式(3)得:

2.3 伺服阀控伺服液压缸的传递函数

设伺服阀控伺服液压缸的传递函数为G3(s),在质量-弹簧-阻尼系统中,由阀控液压缸的动态特征三大方程[6]得到其传递函数为:

其中:A为活塞有效作用面积,A=0.038 0 m2;Kce为流量压力系数,Kce=8.15×10-12m5/(Ns);M 为冷轧机刚度值,M=1.006×109N/m;ω0为二阶环节固有频率,ω0=2 300 rad/s;ξ0为阻尼比,ξ0=0.18;ψ为一阶环节转折频率,ψ=2.84 rad/s。将所有数据代入式(5)中,得到:

2.4 位移传感器的传递函数

设位移传感器的传递函数为G4(s),则有:

其中:Uw为位移传感器输出电压,Uw=10 V;Xp为位移传感器行程,Xp=5×10-2m。将相关参代入式(7)得:

2.5 PID控制器的传递函数

设PID调节器的传递函数为G5(s),则有:

其中:Kp为比例系数,KI为积分系数。Kp和KI的值通过PID调节取得。

3 系统仿真与实验分析

3.1 系统仿真比较

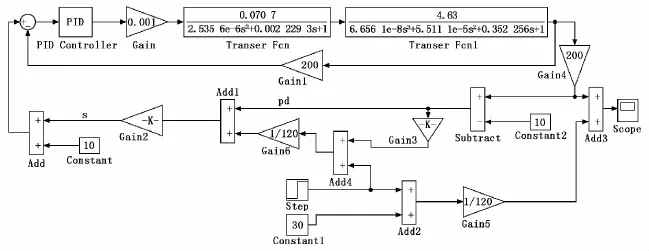

根据AGC系统各元件的传递函数,应用MATLAB/Simulink软件分别对 BISRA-AGC,GM-AGC和DAGC模型下的系统控制过程进行仿真。图1、图2和图3分别为3种压力AGC的模拟控制模块图。

图1 BISRA-AGC模拟控制模块图

图2 GM-AGC模拟控制模块图

图3 DAGC模拟控制模块图

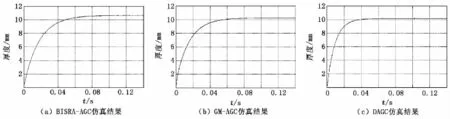

在开始仿真之前,根据实验系统的现有情况,设置相同的初始参数,按照以上3种控制方式分别进行模拟仿真。仿真时间为30 s,入口厚度为10 mm,轧制力为30×104N,通过前期调试确定PID参数Kp=70、KI=1,铝板塑性系数Q=39.2×104N/mm。这样,当给定铝板厚度控制系统一个阶跃信号,得到了在BISRA-AGC控制、GM-AGC控制以及DAGC控制3种压力AGC控制模型下的系统仿真结果,如图4所示。

由图4可以看出:在BISRA-AGC和GM-AGC模型控制下系统的动态响应时间均为0.065 s左右,DAGC模型控制下系统的动态响应时间为0.045 s左右;当系统趋于稳定时,在三种压力AGC模型控制下,仿真厚度值均在10 mm以上,其中BISRA-AGC模型控制下的厚度正偏差约为0.6 mm,GM-AGC和DAGC模型控制下的厚度正偏差约为0.25 mm。综合比较之后得出结论:DAGC模型控制下系统的仿真效果更好,系统的动态响应时间更快,系统更稳定。

图4 3种控制模型下系统的仿真结果

3.2 轧制铝板的实验结果与分析

选取3块相同规格的铝板:长度为500 mm,宽度为200 mm,厚度大约为3.5 mm。以2 mm为间隔,在相同的板厚波动状态下进行实验,依次记录每块铝板的入口和出口厚度数据。设置相同的实验参数:初始辊缝值S0为2.00 mm,轧制力P0为4×105N,轧机刚度值M 为120×104N/mm,铝板塑性系数Q为39.2×104N/mm。

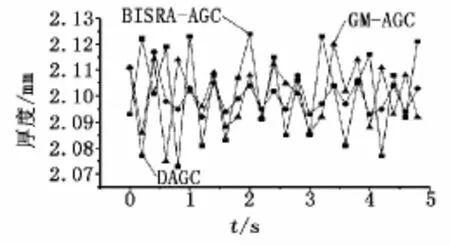

分析处理在每个控制模型下测得的实验数据,绘制出轧制3.5 mm铝板的入口厚度波动曲线,由于不同的控制模型下采用相同规格的铝板,所以入口厚度波动曲线大致相同,如图5所示。在BISRA-AGC、GM-AGC和DAGC三种控制模型下的铝板出口厚度波动对比曲线如图6所示。

图5 轧制铝板的入口厚度波动曲线

由图6可知:在BISRA-AGC控制模型下,铝板的出口厚度最大偏差为0.052mm;在GM-AGC控制模型下,铝板的出口厚度最大偏差为0.043mm;在DAGC控制模型下,铝板的出口厚度最大偏差为0.037mm。从3条曲线的波动趋势可知:DAGC控制模型下的铝板厚度波动更加趋于缓和、平稳。

图6 3种控制模型下的铝板出口厚度波动对比曲线

4 结论

经过模拟仿真对比和实验分析得出结论:采用DAGC压力控制模型,能够以较低的成本投入,使得系统的动态响应时间得以提高,系统的控制更加稳定,控制精度大大提高,从而有效改善冷轧机的厚度自动控制效果。

[1] 丁修堃.高精度板带钢厚度控制的理论与实践[M].北京:冶金工业出版社,2009.

[2] 王志霞,黄庆学,李玉贵.三种典型压力AGC的仿真研究[J].装备制造技术,2007(5):21-22.

[3] E JM Geddes.Multivarable control of a high performance tandem cold rolling mill[C]//IEEE Control Conference.[s.n.]:IEEE,1994:202-207.

[4] Luis E Zarate.Neural networks and fuzzy rules basesd control for cold rolling process via sensitivity factors[C]//27th Annual Conference of the IEEE Industrial Electronics Society.[s.n.]:IEEE,2001:64-69.

[5] 张进之.动态设定型变刚度厚控方法(DAGC)推广应用[J].冶金设备,2007(4):1-5.

[6] 王春行.液压控制系统[M].北京:机械工业出版社,2011.