数字技术于金隆备件制造中的应用

刘树峰

(金隆铜业有限公司,安徽 铜陵 244000)

1 引言

我国当代机械制造行业科技水平,有了质的提升。特别是数字技术的应用,高新材料和材料处理,以及先进加工手段的应用等[1]。数字技术在机械制造中的应用,主要是计算机辅助设计和数控加工。

当今计算机辅助设计基本弃用了计算机平面制图,大量应用3D设计技术。3D设计,在3D空间设计具体的零件直接给予形状和尺寸,并且在3D空间进行零件的组装。从而可验证设计的合理性及装配是否干涉,非常直观,修改也十分方便。根据3D模型可以生成2D工程图,或者生成由零件或子装配体组成的配合零部件以生成3D装配体。简言之,出图工作由设计软件解决。现今从飞机,汽车到简单工具都应用3D设计技术[2]。

金隆铜业有限公司的生产技术、生产设备在国内有色冶炼行业都处于领先地位。其中有相当数量的进口设备。这些设备备件一直从国外进口,因为是专用的,所以价格十分昂贵,供货也不及时。为此金隆铜业有限公司与相关协作单位合作,进行了长期的备件国产化研制工作。将先进的数字技术,高新加工技术应用于此,不少国产化备件使用效果达到甚至超过进口原件,同时经济效益也很明显。

2 数字化技术辅助加工零部件

2.1 圆盘浇铸机

圆盘浇铸机用于铜冶炼阳极炉工段。将从阳极炉流出的铜水定模浇铸、冷却成用于电解的阳极板。金隆公司的圆盘浇铸机是引进芬兰奥托昆普公司的浇铸设备。

(1)圆盘喷涂喷嘴。

见图 1,其中:1、喷嘴座;2、档圈;3、膜片;4、螺母;5、盖;6、弹簧;7、弹簧座;8、喷嘴体 S;9、喷嘴体Z;10、小螺母 。

圆盘喷涂喷嘴用于圆盘浇铸机喷洒、涂布脱模剂硫酸钡。

首先对零件体,挡圈,膜片,螺母,盖,弹簧,底,喷嘴体S,喷嘴体Z等,进行3D建模。然后在SolidWorks环境进行圆盘喷涂喷嘴的3D组装 (见图 1)[3]。

图1 圆盘喷涂喷嘴

喷嘴直径计算:

式中,d为喷嘴直径,mm;p为喷射压力,bar;q为喷射流量,L/min;n为喷嘴个数;η为喷嘴效率系数。

以上计算,粘度是以水为准的,而工作介质是硫酸钡,考虑了一定的修正而确定了喷嘴的直径。又从喷嘴直径来确定其他相应尺寸。

而脱模剂的喷洒,要求雾化稳定,喷洒均匀。因此设计了由喷雾器体上的孔与膜片,弹簧组成的喷嘴-挡板反馈稳压系统。消除了系统压力波动的影响。

国产化的雾化器,在金隆已经投入正常使用,而且效果良好、使用稳定。由于通过理论计算和现场实际试验,该国产雾化器不易堵塞,寿命较进口备件使用长。雾化器小备件体现了高技术。

单就喷嘴来说,国产的单价是进口的1/5,经济效果也是明显的。

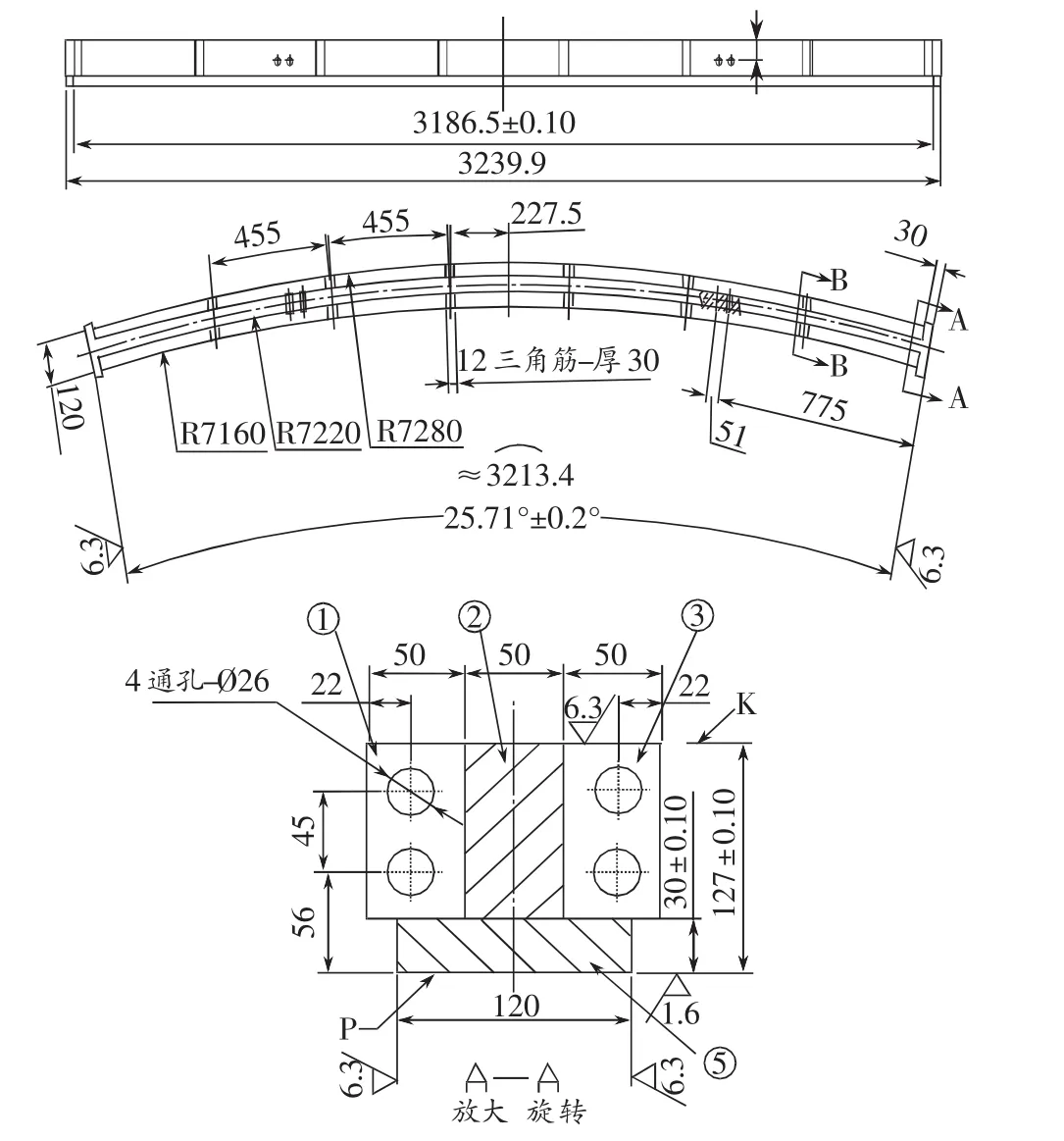

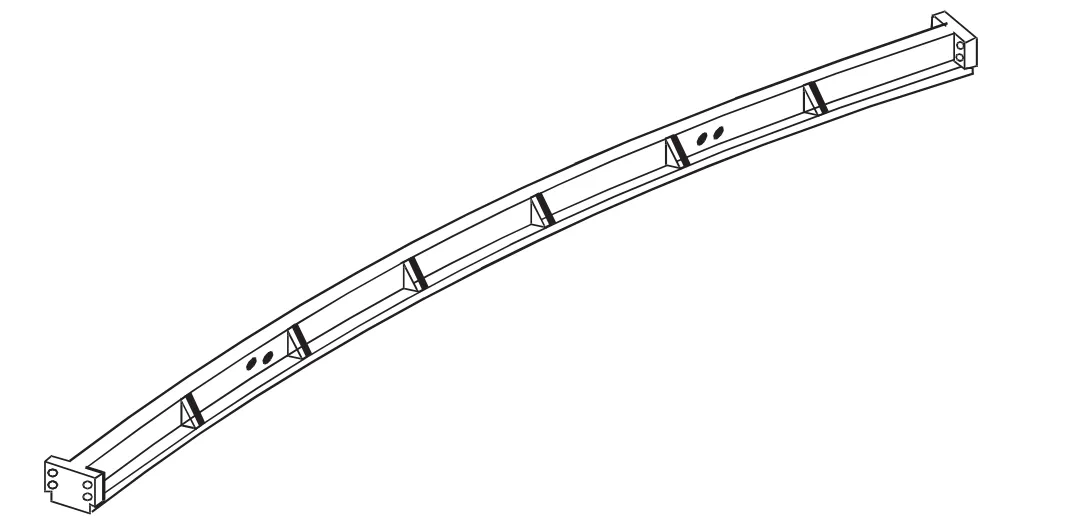

(2)圆盘浇铸机T型导轨。

圆盘浇铸机T型导轨外径Φ14560。由于直径大,原设计采用圆周14等分,拼接组装(见图2、图3)。14段分体导轨毛坯,在龙刨或龙门铣粗加工上下平面,端面,再组装成 Φ15000左右的大圆,用Φ15000以上的大型立车进行车削。必须动用龙门铣和大立车等大型设备。现今常规的大型金切设备稀缺,任务十分饱满。加工等候周期很长,而14块分段导轨组装也很费事费力。

图2 圆盘浇铸机T型导轨

图3 圆盘浇铸机T型导轨(3D图)

当今涌现出很多先进的数字加工技术和设备。充分掌握和运用,往往可以收到很好的效果。

在T型圆导轨国产化制造中,就应用了先进的数字加工技术和设备。其中关键设备为数控高压水力切割机,俗称“水刀”。

水力切割的基本原理是利用高速水柱作为能量载体。工作时通过某种增压手段产生出超高压的水(137.89 ~413.69MPa),然后使其从一个细如发丝的喷嘴射出去,形成高速水柱(518~914m/s)[4]。载有巨大动能的水柱喷射到被加工表面上时,产生强大的冲击力,超过材料的强度极限时,材料就被分割。不同材料的分割机理不尽相同,但主要是高压高速水柱对材料表面的噬蚀、剪切和局部产生的高频应力变化造成的。加工尺寸精确,且没有残余应力。目前,上海地区的“水刀”可以切割厚度达200mm的钢材。而且可以切割材料的硬度不限,甚至硬质合金,玻璃和石才。本项目导轨厚度为30mm,超出了激光加工范围,而选用进口大型水力切割机进行加工[5]。

据此,T型圆导轨仍采用14段组装结构件。而导轨选用了优质中碳钢,表面中频淬火HRc42(这个硬度立车难以切削),并时效去应力定型。数控水力切割机床加工圆弧和结合端面。避免了高温切割,对材料的热影响。切割加工后零件没有残余应力,不会出现形变。切割加工前后,表面热处理的组织结构也没有改变。最后在大型龙门平面磨床上加工上下平面完成。

正由于“水刀”能加工较硬工件,导轨表面淬火,具有一定硬度,大大提高了耐磨性。而14块分段的结合端面是数控加工的,拼装精度也很高。

2.2 PS 转炉

金隆公司的PS转炉是铜冶炼工序上关键设备。从闪速熔炼炉放出含铜量60%左右的冰铜在转炉内经过吹炼,成为含铜量98%左右的粗铜。

转炉每天要从炉口进、出2~3炉的铜水。大量铜水的冲刷,对炉口损伤较大。转炉炉口(图4、图5)原设计为一个大型的薄壁铸钢件,俗称“灯笼壳子”。为确保结合部的形状尺寸,铸造时结合部在下,薄壁部分在上。因此薄壁部分出现疏松,夹渣等铸造缺陷在所难免。制造尺寸偏差大、使用寿命短。

炉口中心并不通过转炉截面中心。有一个22.5°的夹角(图6)。炉口又是装在炉口固定架上。与固定架连接的60个腰型槽在圆周R2660,而位置在炉口投影R2660的同心圆上。每一个腰型孔的轴心线分别通过炉体中心线。因此,要分别确定每一个腰型孔中心的x,y,z相对坐标。以前,通过作图加计算来完成。现在,应用3D设计可以直接在计算机3D空间得出精确的数据。

图4 PS转炉炉口

图5 PS转炉炉口(3D图)

图6 PS转炉炉口安装位置图

在制造时,可以先制作炉体和炉口,然后配做炉口固定架,其一面与炉体配做,另一面与炉口配做。可是,当维修更换时配做的东西,就有一定的误差。而应用3D设计,并在实际加工时,数控机床上就可以方便地检验工件的几何形状,相对坐标尺寸。

现炉口配件制作,炉口上部为铸钢件,薄壳部分用钢板拼焊,解决了铸件疏松、夹渣等薄壁铸造引起的问题。

整体成型后,参照R2660,确定各腰型孔相对坐标位置和方向,然后进行60只腰型孔加工。由于下面的炉口固定架相应的孔位置、方向也是数字技术确定的,加工精度高。所以现场更换炉口就很顺利。

3D设计,在3D空间为整台设备的每一个零件建模,按相互装配关系进行部件装配,最后进行总装。这样,可以随时发现问题并进行修改[6]。

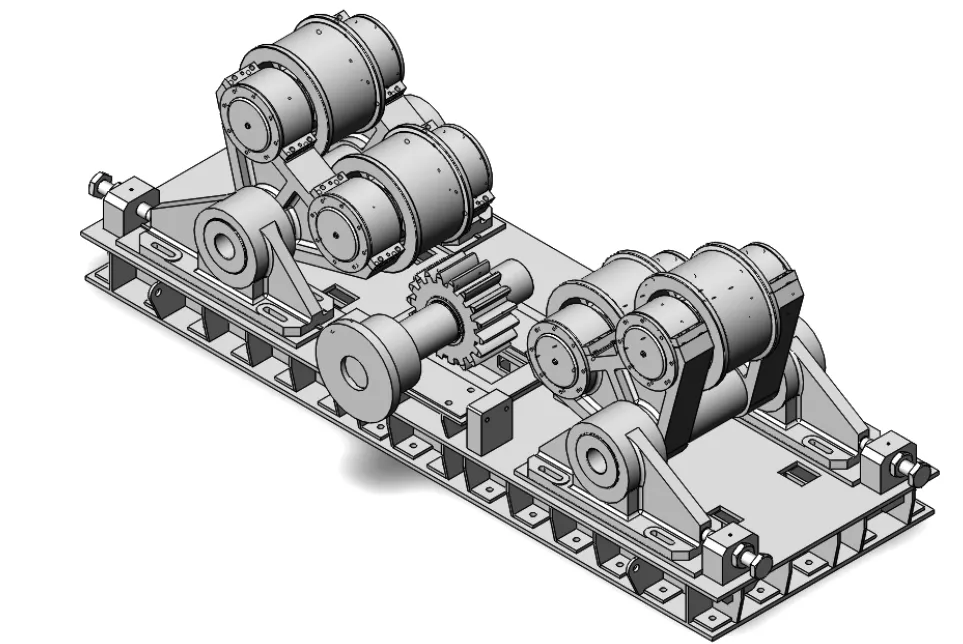

3 数字化技术建模

为更好做好设备维修、备件采购工作,金隆技术人员借助数字化技术对阳极炉(及其他项目)进行3D建模(图7~12):

图7 托轮装置1

图8 托轮装置2

图9 减速机

图10 炉体装置

图11 传动装置

图12 回转式阳极炉

利用“数字化计算机技术”,对部分大型设备的每个零件、部件作出数字化3D档案,为今后的零部件制作、设备升级改造等工作提供了数字化保证。

4 结论

数字技术、计算机辅助设计已经成为当今机械设计、制造的重要技术,并且还在飞速的发展当中。计算机辅助数控制造技术(包括电加工和水力切割)也已经在机械工程领域得到广泛应用。今天应用于金隆铜业有限公司的配件国产化,同样取得了成功。

[1] 云浪生.数字技术推动设计创新与时俱进[J].中国制造业信息化(应用版),2011(2):51-52.

[2] 王庆明.先进制造技术导论[M].上海:华东理工大学出版社,2007:4-5.

[3] 崔凤奎.SolidWorks机械设计[M].北京:机械工业出版社,2007:1-2.

[4] 闻邦椿.机械设计手册(第5版)[K].北京:机械工业出版社,2010,1:4 -5.

[5] 严育才,张福润.数控技术(修订版)[M].北京:清华大学出版社,2012:3 -6.

[6] 苏春.数字化设计与制造[M].北京:机械工业出版社,2009:2-4.