自控系统在复杂金精矿湿法冶炼工艺中的应用

李海涛,谭长有

(1.北京矿冶研究总院,北京 100160;2.沈阳透平机械股份有限公司,辽宁沈阳 110869)

1 引言

含砷金矿是公认的难处理金矿,如何合理、高效、环保地开发利用难处理金矿资源己成为世界各产金国家面对的主要技术问题。常规的氰化提金工艺采用机械磨矿方法对含砷金精矿进行预处理。这种方法的缺点是很难使金颗粒解离,其中绝大部分的金仍包裹在黄铁矿和毒砂中,在氰化反应过程中难以与氰化物直接接触,最终影响金的浸出率,金浸出率一般在20%~50%,并且消耗大量的氰化钠[1]。由此可见,砷已经成为氰化提金工艺主要的影响因素,有必要在氰化提金工艺前对含砷金精矿进行有效的预处理。新疆阿希金矿复杂金精矿综合开发利用项目采用两段焙烧对含砷复杂金精矿进行预处理,有效的消除了砷对氰化提金的影响,通过烟气制酸收硫、湿法收砷、酸浸-萃取-电积提铜、氰化提金工艺,最终实现金、铜、砷、硫等有价金属资源的综合利用。为了满足生产工艺过程的控制要求,该项目设计了先进、实用、可靠的检测仪表及过程控制系统。本文重点介绍阿希金矿复杂金精矿综合开发利用项目自控系统的设计与应用。

2 工艺流程简介

复杂含砷金精矿通过抓斗起重机加入调浆槽调成矿浆浓度约70%浆料,经软管泵送到焙烧炉的料浆分配器,通过喷枪喷入焙烧炉进行两段焙烧预处理,为了消除有碍于提金的杂质,在第一段炉内弱氧化焙烧脱砷,在第二段炉内氧化焙烧脱硫,焙烧产生的烟气含有SO2和AS2O3,采用“两转两吸”制酸工艺回收烟气中的SO2,并采用湿法收砷工艺回收AS2O3。焙烧尾渣进行酸浸洗涤处理,洗涤浓密机的溢流经过萃取-电积工艺回收阴极铜;洗涤浓密机的底流经过再磨浓密处理后,经氰化处理工艺得到含金贵液。含金贵液经过净化、脱氧和锌粉置换后产生的金泥送至金泥精炼车间提金[2-4]。

3 自控系统在复杂金精矿湿法冶炼流程中的应用

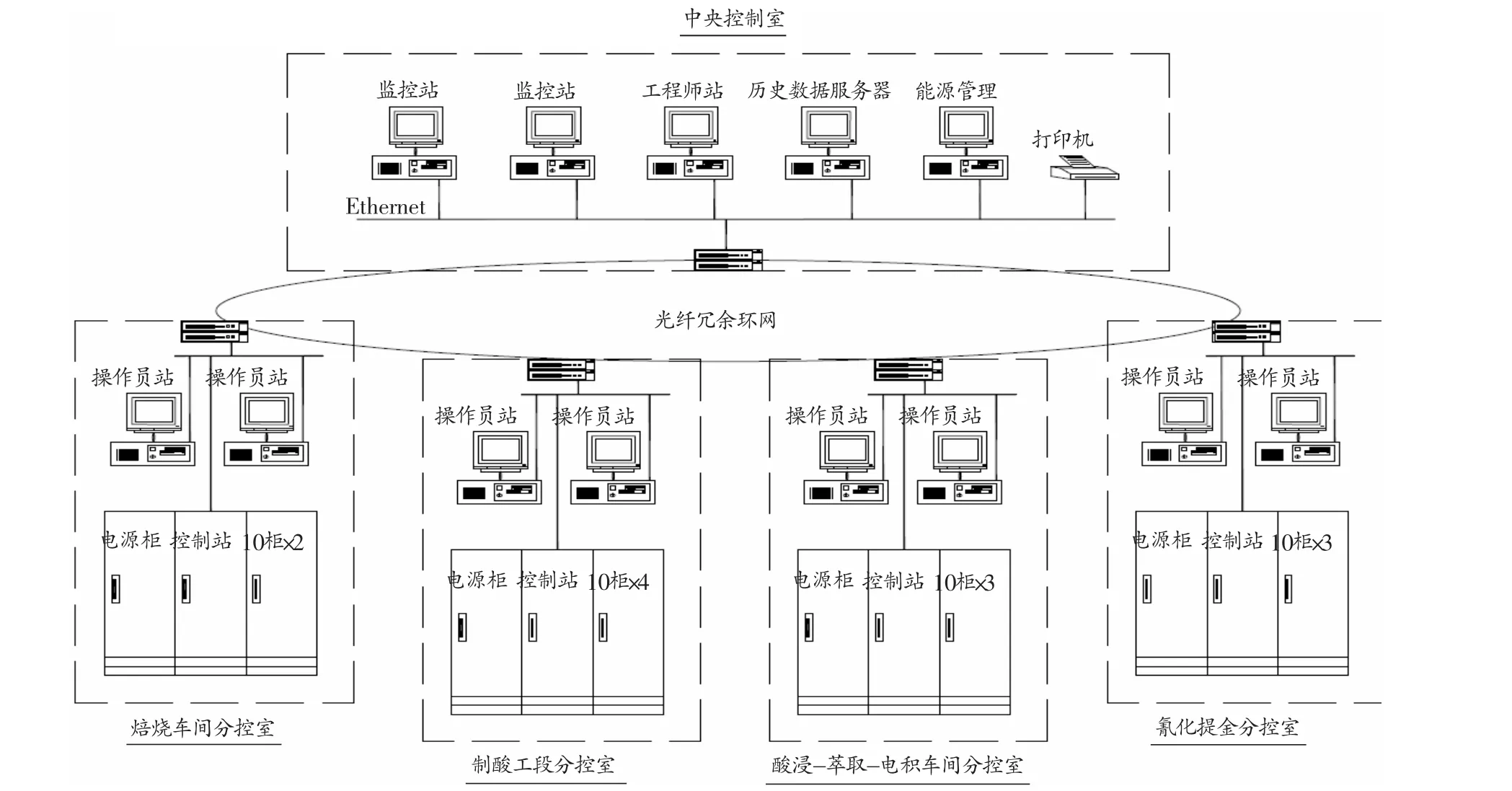

为了满足生产工艺过程的控制要求,采用先进的检测仪表及过程控制系统,实现对沸腾焙烧、烟气制酸、湿法收砷、酸浸-萃取-电积提铜、氰化提金等工艺过程参数的检测与过程自动控制。考虑工艺流程长,控制上采取分区控制、中央控制室集中监视的原则,结合厂区总体布置图,在焙烧车间、制酸工段、酸浸-萃取-电积车间、氰化提金工段分别设置分控室,在生产办公楼附近设置中央控制室。自控系统配置图如图1所示,分控室通过光纤与中央控制室连接,构成光纤冗余环网。在分控室设置操作员站,操作员员在分控室对该工段生产工艺参数进行监控和联锁控制;在中央控制室设置工程师站、监控站、历史数据服务器、设备及能源管理主机,实现对全厂生产过程的集中监视、数据存储、设备及能源管理。工艺设备配套控制柜通过PROFIBUS-DP现场总线接入自控系统。下面重点介绍各工段关键的控制内容。

图1 自控系统配置图

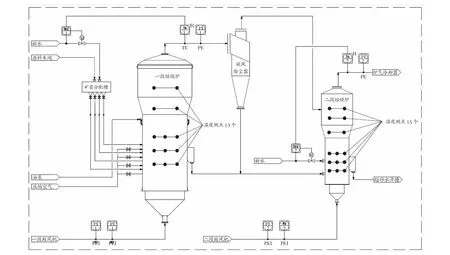

(1)两段焙烧

焙烧炉是冶炼厂的核心,焙烧炉系统的稳定、控制的好坏直接影响后续工段的稳定和金属的回收率[5]。其中焙烧炉的温度控制和空气量控制是关键。两段焙烧的检测与控制流程图如图2所示。在两段焙烧炉的沸腾层、中间层、扩大层、炉顶设置多组温度检测点,根据一段焙烧炉顶部出口温度控制矿浆分配器加水量,控制一段焙烧温度在550℃;根据二段炉顶部出口温度控制二段炉的加水量,控制二段焙烧温度在600℃。焙烧炉底部通过鼓风机将一定量的空气经风口鼓入焙烧炉内,在一段炉鼓风机和二段炉鼓风机的出口风管的直管段上分别安装热式流量计,用于检测入炉风量,并通过风机出口回流管的阀门调节入炉风量,确保一段焙烧为弱氧化气氛,二段焙烧为氧化气氛。这样既有利于一段焙烧脱砷,减少了SO3的生成;也使得二段焙烧中的硫尽可能多的形成SO2或可溶性硫酸盐,最终得到的疏松多孔的焙砂。

图2 两段焙烧的检测与控制流程图

(2)烟气制酸

来自焙烧炉的SO2烟气经过冷却塔、斜管沉淀器、高效洗涤器、填料塔、电除雾器进行处理和净化,再经过转化器、一吸塔、二吸塔进行转换和吸收得到高浓度硫酸。整个制酸生产工艺流程具有高温、高压、强腐蚀性的特点[6],为了确保安全生产,温度和压力的检测与控制是最基本的。从二段焙烧炉出来的高温SO2烟气经过炉气冷却器降温后仍有300℃左右,经过净化降温后的气体温度低至40℃,进入转化器后,气体温度又要升高至触媒反应温度420℃;SO2风机的主要作用是输送烟气和保持焙烧制酸系统的压力,确保烟气管道在微负压的工作状态,为此,在生产工艺的各个环节都设置了相应的温度和压力仪表进行检测和控制,确保温度和压力在有效范围内。为了保证产品合格,在干燥循环槽安装了检测93%酸的超声波酸浓度分析仪,在一吸、二吸循环槽安装了检测98%酸的电导酸浓度分析仪,用于闭环串酸控制。焙烧出来的烟气含SO2较高,通过净化、转化、吸收后SO2烟气含量已经很少,为了达到环保要求,采用SO2分析仪对烟气含量进行分析。

(3)湿法收砷

焙烧产生的烟气含有AS2O3和SO2,烟气经过制酸净化处理后,AS2O3溶于酸性废水,酸性废水送至污水处理车间采用二段中和除砷。一段中和采用石灰乳沉砷-水泥固砷法,固定后的亚砷酸钙尾渣进行填埋处理;由于一段除砷后废水中砷含量仍然较高,二段中和采用石灰乳-硫酸亚铁混凝沉降法,同时鼓入空气进行氧化处理。处理过程中pH值控制是废水处理能否达到预期效果的关键。当废水的pH值大于10时,砷酸根、亚砷酸根与氢氧根置换,使一部分砷溶于水中,所以应控制废水的pH值小于10。为了高效的除砷,在添加石灰乳的中和槽安装pH分析仪,用于控制中和反应槽石灰乳的添加量,确保中和反应槽的pH值在7.5~9.5的范围内。

(4)酸浸-萃取-电积提铜

复杂金精矿通过焙烧后送去酸浸,影响铜浸出率的因素包括浸出时间、浸出温度、浸出酸度。工艺确定的最佳浸出条件是浸出温度在70~80℃,水淬槽的H2SO4含量约10g/L,二段浸出槽的H2SO4含量1~5g/L。其中浸出酸度控制好坏直接影响铜的浸出率。为了确保酸浸工段处于最佳浸出条件,在水淬槽顶部安装温度传感器,用于控制水淬槽的加水量;在水淬槽及二段浸出槽顶部分别安装了pH分析仪,用于控制水淬槽硫酸的加入量,使得浸出液的终点pH值在1.0~1.5范围。萃取-电积过程中,有机相与水相的体积比为相比,有机相与水相的流量比为流比,保持合理的相比和流比非常关键,在开车时相比等于1,在反萃取时相比大于2。在生产过程中有机相和水相都是连续加入的,为此,分别在洗水泵出口管道安装电磁流量计,在有机相泵出口管道安装涡街流量计,通过调节有机相回流,确保相比在合理的范围内。

(5)全泥氰化-锌粉置换提金

矿浆采用“两浸两洗”的氰化流程,通过添加氰化钠溶液、充入富氧空气,使得矿浆中的金银充分溶解,得到贵液。该工段主要控制浸出矿浆中氰根离子浓度和氧含量。为此,在氰化钠溶液管道安装流量计和调节阀,用于控制氰化钠溶液的添加量,确保浸出矿浆氰根离子的浓度在0.05% ~0.08%的范围内;在各氰化槽充气管道安装流量计和调节阀,用于控制各氰化槽的充气量为0.02m3/min。由于氰化钠水解过程中会产生剧毒氰化氢气体,为了防止氰化物的挥发与损失,在一段1#氰化槽与二段6#氰化槽添加适量的Na2CO3溶液,并在槽顶部安装pH分析仪,用于控制Na2CO3的添加量,保持氰化槽的pH值在10~12的范围内。为了保证人员的安全,在氰化槽顶部设置氰化氢气体检测仪及声光报警装置;由于含砷金精矿焙烧时,会有微量的砷未能挥发进入烟气,使得在锌粉置换阶段可能产生砷化氰气体,因此在锌粉加药机与压滤机周边设置砷化氰气体检测报警装置。

4 结论

新疆阿希金矿复杂金精矿综合开发利用项目自2012年9月开始投料试车,截至目前为止,已经投产运行1年多的时间,该项目日处理复杂含砷金精矿200t,年产黄金2t。自控系统投产至今运行稳定,在保证生产工艺稳定、设备及人员安全、提高金属回收率等方面作用显著,在处理复杂含砷金精矿领域具有一定的推广意义。

[1] 郭持皓,李云,王云,等.从难处理含砷金矿中湿法回收砷[J].有色金属(冶炼部分),2012(5):8-10.

[2] 李大江,王云,袁朝新.含砷难处理精金矿预氧化工艺对比试验[J].有色金属(冶炼部分),2012(5):40-42.

[3] 薛光,王永新,薛元昕.提高含砷金精矿二段焙烧-氰化工艺金浸出率的试验研究[J].黄金,2011(6):48 -49.

[4] 徐晓燕,申屠华德,张志孝.两转两吸转化工艺流程的选择及工艺参数的确定[J].硫酸工业,2007(3):4-8.

[5] 徐洁书.两段焙烧技术处理高砷硫金精矿探讨[J].硫酸工业,2009(3):40-41.

[6] 曾德会.浅析仪表在烟气制酸工艺中的应用[J].科协论坛,2012(7):34-35.