Cu/Mo5Si3p复合材料的摩擦磨损性能研究

赵丽红,黄 雨,麻日来,吕振林

(1.江西铜业集团(德兴)建设有限公司,江西德兴 334224;2.江西铜业集团

(德兴)铸造有限公司,江西 德兴 334224;3.西安理工大学材料科学与工程学院,陕西 西安 710048)

1 引言

铜及铜合金优良的导电、导热性能和摩擦磨损性能使其成为了应用广泛的导电、摩擦材料,尤其是作为载流条件下的摩擦材料。然而,因纯铜的强度和硬度都较低,在通常的摩擦条件下,其耐磨性能不是很好。强化铜的手段主要有两种,一是合金化(大多数铜的强化都是采用此方法),一是复合化,通过颗粒、纤维与铜复合提高铜的强度和硬度。常用的颗粒增强相有碳化物、氮化物、硼化物等[1-4]。硅化物(主要有 MoSi2、Mo5Si3、Mo3Si等三种)兼有金属和陶瓷的双重特性,具有较高的硬度、强度和弹性模量、良好的高温抗氧化性、抗腐蚀性和导电性能[5-6]。因此将硅化钼作为增强相引入到铜基体中,在提高铜基体强度和降低磨损的同时,又不过大降低其导电性能[7],这对铜材料用于摩擦副材料,尤其是载流条件下的摩擦副材料的研究和应用具有重要意义。本文研究了液相烧结制备的Mo5Si3/Cu复合材料与正火态45#钢对摩的摩擦磨损性能,考察了增强相含量和接触载荷对Mo5Si3/Cu复合材料摩擦磨损性能的影响。

2 实验方法

原料采用电解Cu粉 (80μm,纯度99%)和MoSi2粉 (80μm,纯度 >99%)。将原料按 MoSi2质量比4%、8%、12%、16%、20%的配比球磨混合4h后装入直径为20mm的模具中,在20MPa压力下压制成坯体。坯体经过干燥后 (60℃,4h)后放入可控气氛烧结炉中在1250℃氮气保护下烧结2小时。然后随炉冷却至室温。在XRD-7000型X-射线衍射仪测试分析材料的相组成。铜基复合材料的金相组织在XJB-1型金相显微镜上观察。铜基复合材料的硬度 (布氏硬度,HB)在HB-3000型布氏硬度计上测定。

铜基复合材料的摩擦磨损性能在销盘式MPX-2000型摩擦磨损试验机上测定,销试样为铜基复合材料,尺寸为4 mm×4 mm×15mm,并以纯铜销试样进行对比试验。盘试样为正火态45钢,尺寸为Φ30×5mm。试验条件为:法向载荷20N、滑动速度 1.324m/s,室温干摩擦,试验时间30min。在达到稳定磨损状态后测量摩擦系数,采用精度为0.1mg的电子天平测定试样磨损前后的质重,进而计算出铜基复合材料的质量损失量。磨损率以单位时间的质量损失量来表示。摩擦系数和磨损量取3次重复试验的平均值。在JSM-6700F场发射扫描电子显微镜 (SEM)上观察分析铜基复合材料的磨损表面形貌。

3 结果与讨论

3.1 复合材料的微结构及硬度

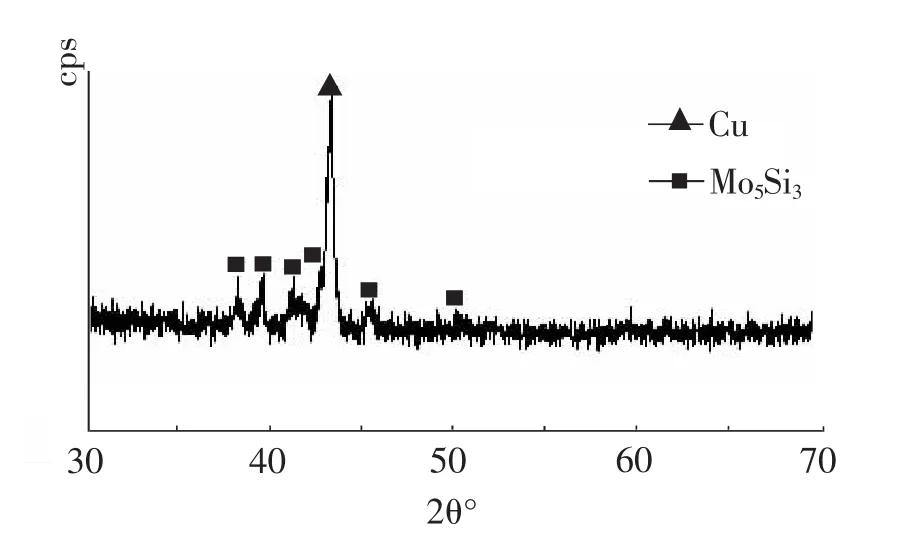

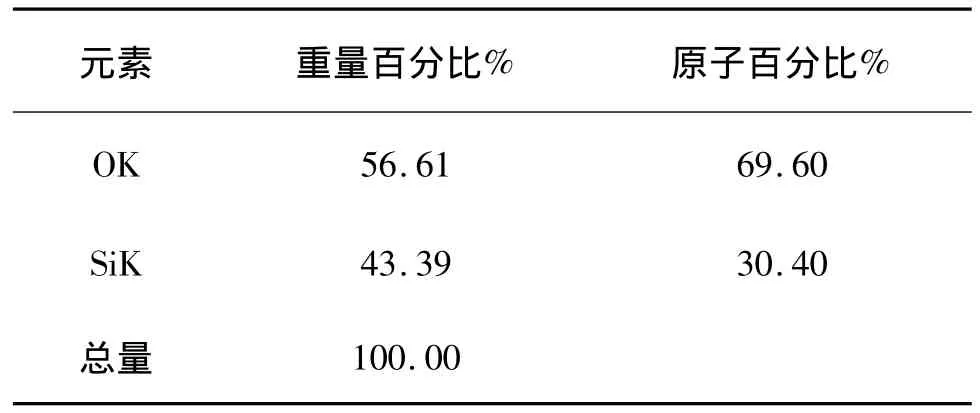

制备的铜基复合材料的相组成如图1所示。从中可见,XRD衍射图谱中出现了Mo5Si3和Cu的衍射峰而没有MoSi2的衍射峰,这表明了原料中加入的MoSi2在烧结的过程中转变成了Mo5Si3。对其组织观察可见,Mo5Si3增强颗粒 (深灰色)比较均匀地弥散分布在铜基体 (浅灰色)中,形状不规则,边界线曲折不平,且增强颗粒与铜基体之间的界面清晰,同时存在黑色物,如图2所示。尺寸大些的黑色物为烧结时留下的孔洞,而尺寸小些的且在Mo5Si3粒子周围的则为SiO2,对其进行的能谱测试结果如表1所示。

图1 液相烧结铜基复合材料XRD图谱

图2 Cu/Mo5Si3复合材料的金相组织

表1 能谱分析结果

烧结过程中,首先充填氢气排除炉内的空气,然后再充入氮气进行气氛保护烧结,即使这样也不能使空气完全排除,残留的氧在烧结过程中按照反应式(1)与 MoSi2反应生成了 Mo5Si3和 SiO2[8],且在该反应式在 600℃时的自由能为 -78322.9kJ/mol[9],随着温度的升高,该反应自由能负值还会增大,因此高温下该反应是可以自法进行的。此外在液态铜的作用下,MoSi2也会被液态铜夺去Si而分解成Mo5Si3,Si则固溶于铜基体中。所以烧结后在铜基复合材料中只存在了Mo5Si3粒子。

对该复合材料的硬度测试表明,MoSi2颗粒加入到铜基体中,尽管其分解为了Mo5Si3粒子,但明显提高了铜基复合材料的硬度(纯铜布氏硬度是30HB左右),如图3所示。并且随着增强颗粒质量百分数的增加,铜基复合材料的硬度增加。

图3 MoSi2加入量对铜基复合材料硬度的影响

3.2 Cu/Mo5Si3复合材料摩擦磨损性能

在20N载荷和1.324m/s滑动速度的摩擦磨损条件下,Cu/Mo5Si3复合材料的磨损率随着原料中MoSi2加入量的增加而降低,且低于纯Cu的磨损率,如图4所示。这个变化趋势正好与相应的硬度变化趋势相反,由此表明弥散分布的Mo5Si3相对铜基体起到了强化作用,使铜基复合材料的抗磨性能有所提高。

图4 MoSi2加入量对铜基复合材料磨损率的影响

图5 MoSi2加入量对铜基复合材料摩擦系数的影响

同时,随着增强相 MoSi2加入量的增加,Cu/Mo5Si3复合材料的摩擦系数也减小,如图5所示。当MoSi2的加入量达到20wt%时,铜基复合材料的摩擦系数降到了0.3668。这表明增强相MoSi2的加入可以改善铜基材料的减摩性能,并且MoSi2的加入量越高,铜基复合材料的减摩性能越好。

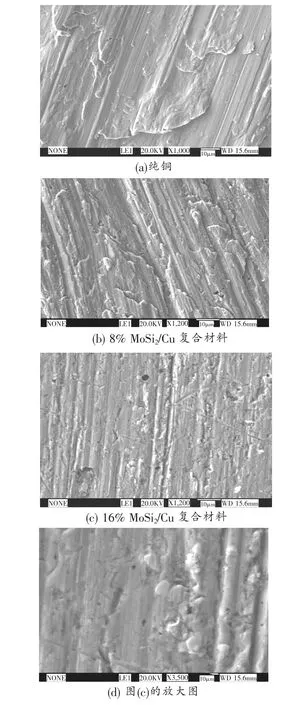

3.3 磨损表面形貌分析

不同MoSi2加入量的铜基复合材料的磨损表面形貌如图6所示。从中可以看出,纯铜试样磨损表面呈现严重的粘着和塑性变形迹象,纯铜的磨损表面主要为沿相对滑动方向的较宽的磨槽,周围有大而卷曲的塑变耳,如图6(a)所示。这表明在配偶件的反复推碾作用下,纯铜表面发生了严重的塑性变形而逐渐断裂,在并在对摩的钢盘表面可观察到有大量铜的粘着,由此说明塑变脱落和粘着磨损是纯铜在本试验条件下的主要磨损机制。

图6 MoSi2加入量对铜基复合材料摩损表面的影响

而Cu/Mo5Si3复合材料磨损表面平行于滑动方向的犁削沟槽和粘着、塑性变形的迹象则比较轻微,并且随着MoSi2加入量的增加,犁削沟槽宽度和深度均减小,粘着和塑性变形的程度减轻,如图6(b)、(c)和(d)所示。这是因为加入16 wt%MoSi2的铜基复合材料中增强相Mo5Si3的颗粒含量相对较多,并存在尺寸较大的颗粒,在摩擦的过程中,首先是基体的铜流失,从而使增强Mo5Si3颗粒凸出铜基体表面,凸起的增强相Mo5Si3颗粒与对摩的钢表面直接接触,减少了铜基体与对摩件钢的直接接触,由此降低了铜基体的塑性变形和粘着程度,从而提高了铜基复合材料的耐磨性能。

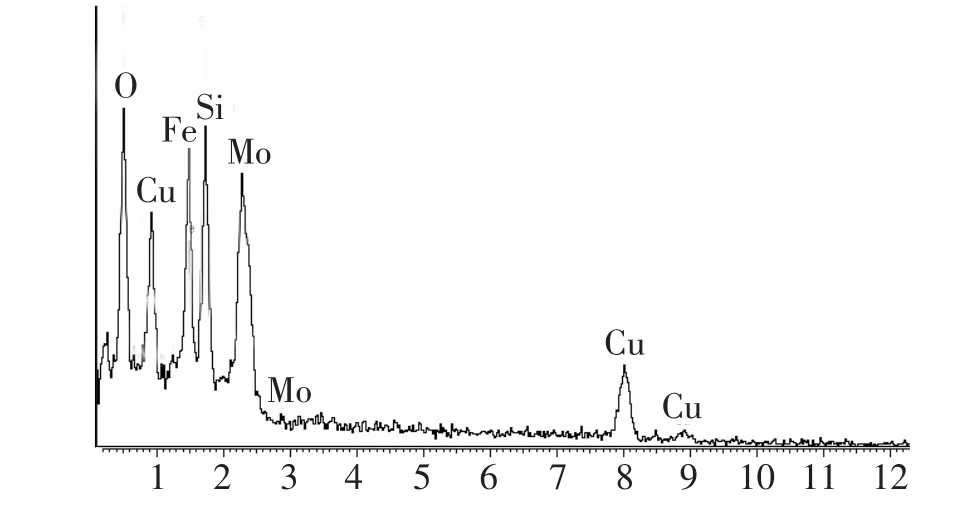

Cu/Mo5Si3复合材料磨损表面的能谱分析表明,磨损表面除了Cu、Mo和Si元素外,还出现了O和Fe元素,如图7所示。由于摩擦磨损试验是在大气条件下进行的,在铜或铜基复合材料与钢干摩擦过程中,因摩擦热的产生将使摩擦表面产生较高的温度,从而促使摩擦材料的摩擦表面发生氧化,形成了表面氧化膜。而铁则是由摩擦过程中对摩件45#钢转移而来的。因此磨损表面的氧化膜由SiO2、Cu2O、FeO和Mo的氧化物组成。这些氧化物在高温下具有流变能力,相当于在摩擦副表面形成了润滑剂[10-12],由此降低了 Cu/Mo5Si3复合材料的摩擦系数。但在摩擦过程中,摩擦表面形成的氧化膜也会发生脱落,并且存在摩擦表面形成磨粒磨损,由此也促进了Cu/Mo5Si3复合材料的磨损增大。

图7 试样磨损表面的EDS分析

4 结论

(1)在液相烧结过程中,原料中添加的MoSi2颗粒在液态铜和氧的作用下分解为Mo5Si3颗粒,从而得到了Cu/Mo5Si3复合材料。

(2)Mo5Si3粒子的加入强化了铜基体,且随着MoSi2粒子的加入量增加,铜基复合材料的硬度增加,摩擦系数和磨损率降低。

(3)纯铜的磨损以犁沟塑变剥落和粘着磨损为主,而Cu/Mo5Si3复合材料的磨损则以犁沟塑变剥落和氧化磨损为主。

[1] 刘德宝,崔春翔.颗粒种类及制备工艺对铜基材料性能影响[J].材料科学与工艺,2005,13(4):347 -351.

[2] Dai,F.Z.,Xu,X.J.,Lu,J.Z.,Zhang,Y.K.,Cai,L.Friction behaviors of SiC particle-reinforced Cu matrix composites[J].Key Engineering Materials,2011,464:492 -495.

[3] Eunji Hong,Bradley Kaplin,Taehoon You,Min - soo Suh,Yong-Suk Kim,Heeman Choe[J].Tribological properties of copper alloy-based composites reinforced with tungsten carbide particles.Wear,2011,270(9-10):591-597.

[4] G.Celebi Efe,M.Ipek,S.Zeytin,C.Bindal.An investigation of the effect of SiC particle size on Cu - SiC composites[J].Composites Part B:Engineering,2012,43(4):1813-1822.

[5] 马勤,杨延清,康沫狂.二硅化钼基复合材料的现状与前景[J].复合材料学报,1998,15(3):1 -5.

[6] 焦德辉.金属陶瓷二硅化钼的性质及应用[J].中国搪瓷,1997,18(5):33 -36.

[7] 郭铁明,陈辉,贾建刚,等.MoSi2增强铜基复合材料的组织与性能[J].材料热处理学报,2009,30(6):31-35.

[8] 席俊杰,李会芳,吴中.MoSi2基高温结构材料氧化性能研究进展[J].热加工工艺,42(12):25-28.

[9] 张厚安,胡小平,王军,等.MoSi2低温氧化生成相的热力学分析[J].湘潭矿业学院学报,2000,15(3):29 -32.

[10] 李丹,张永胜,周惠娣,等.MoSi2增强镍基合金复合材料的摩擦磨损性能研究[J].摩擦学学报,2007,27(4):336 -340.

[11] Yang Jianming,He Yiqiang,Li Huaqiang,Qiao Bin,Chen Jinsong.Friction and wear behavior of SiCp/Cu composite prepared by powder injection molding[J].Advanced Materials Research,2011,314-316:1083-1086.

[12] S.G.Sapate,A.Uttarwar,R.C.Rathod,R.K.Paretkar.Analyzing dry sliding wear behaviour of copper matrix composites reinforced with pre- coated SiCp particles[J].Materials& Design,2009,30(2):376-386.