120 t顶底复吹转炉水力学模拟实验研究

贺道中,陈鹏举,丁林传

(湖南工业大学冶金工程学院,湖南株洲412007)

120 t顶底复吹转炉水力学模拟实验研究

贺道中,陈鹏举,丁林传

(湖南工业大学冶金工程学院,湖南株洲412007)

以120 t顶底复吹转炉进行水力学模拟实验,研究单顶吹条件下枪位、顶吹流量对熔池混匀时间、冲击直径和冲击深度的影响;单底吹条件下底吹流量、熔池深度和底部供气元件布置对熔池混匀时间的影响;顶底复吹条件下最佳因素和水平。结果表明:单顶吹时枪位为1 000 mm时混匀时间最短;单底吹时底吹流量为750 Nm3/h时混匀时间最短,底部供气元件布置对混匀时间影响较大;顶底复吹时底吹流量对混匀时间影响最大,而枪位对混匀时间影响最小,当底部布置方式为喷孔在一条直线上对称分布时,顶吹流量为10 000 Nm3/h,底吹流量为600 Nm3/h,顶枪枪位为800 mm,熔池深度为800 mm时,熔池混匀效果最佳。

水力学模拟实验;顶底复吹;混匀时间;最佳因素和水平

0 引言

转炉水力学模拟实验是利用模型与原型物理相似的原理,根据实际条件下的钢液、氧气、氮气、空气和水的密度等物理参数,确定相似准数;根据相关公式得出转炉模型和原型之间物理量的关系,确定水力学模拟实验的相关参数,然后取各因素下的合理水平进行水力学模拟实验[1-2]。顶底复吹条件下,顶吹气体流量、氧枪枪位、底吹气体流量等工艺参数对转炉熔池混匀的效果有不同影响[3-4]。

本文以湖南华菱湘潭钢铁有限公司120 t顶底复吹转炉为原型,进行水力学模拟实验。对转炉冶炼顶枪枪位等操作工艺参数及底部喷嘴的布置等设备参数进行评价分析,为转炉复吹工艺参数优化提供相应的理论依据,并用以指导生产。

1 实验原理及研究方法

1.1 实验原理

实验时保持实物原型与模型几何相似,根据实验室和实际生产的数据,确定原型与模型的几何相似比m=L原/L模=8。

在顶底复吹转炉动力学相似中,气体搅拌的动能是引起熔池内钢液运动的主要动力。根据大量实验研究可知,在气液两相流条件下,顶吹与底吹流体的惯性力与重力比对流体流动起决定性作用。采用修正后的弗劳德(Froude)准数(Fr′)为相似准数,其表达式为

式中:u为顶枪或底吹喷嘴处的气流速度,m/s;

D为熔池直径,m;

g为重力加速度,m/s2。

只要能保证模型与原型的修正弗劳德准数相等,就能基本上保证它们的动力相似[5]。

相对于液体密度,气体的密度很小,可忽略不计,故原型与模型的气体体积流量间的关系为

式中:q模,q原分别为模型和原型中的气体流量,Nm3·h-1;

D模, D原分别为模型和原型熔池直径,m。

1.2 实验参数的确定

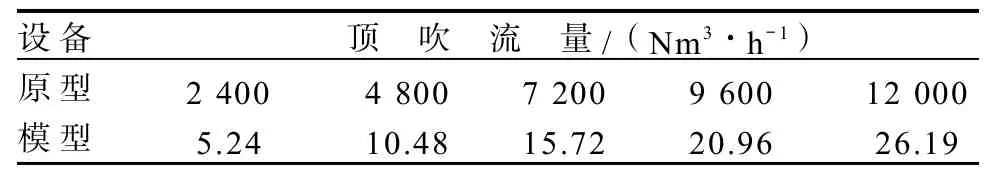

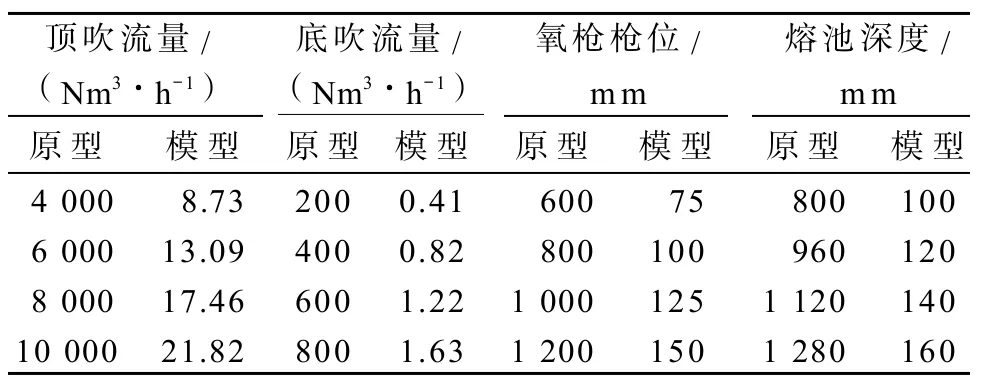

实验时,原型与模型中主要介质参数见表1。结合现有实验条件,根据式(2)计算顶吹、底吹与顶底复吹情形下,原型与模型中有关参数,见表2~4。

表1 原型与模型中主要介质参数Table1Main medium parameters of the prototype and model

表2 原型与模型中顶吹气体流量对应值Table2Top gas flowrate of the prototype and model

表3 原型与模型中底吹气体流量对应值Table3Bottom gas flowrate of the prototype and model

表4 原型与模型中顶底复吹参数对应值Table4Top and bottom blowing parameters of the prototype and model

1.3 实验设备

实验装置示意图如图1所示,实验转炉模型如图2所示。

图1 实验装置示意图Fig.1Schematic of experiment device

图2 实验转炉模型Fig.2The experimental conveter model

按模型与原型1:8的比例,用10mm厚的有机玻璃制作120t顶底复吹转炉模型,用有机塑料外套钢管做4孔喷头氧枪,喷头直径30mm,底吹气孔直径0.5~1.0mm,采用4流气体分配器。

1.4 实验数据的测定

实验时将电导仪的电极安插在熔池的底部一侧,在电极相对的另一侧加入50mL饱和NaCl溶液作为示踪剂;通过计算机同步记录电导率随时间变化的曲线图,并由曲线计算出混匀时间[4]。另外,实验采用刻度尺测量顶枪射流冲击凹坑的深度和宽度来计算熔池的冲击深度和冲击直径。

2 实验方案及数据统计

2.1 单顶吹实验

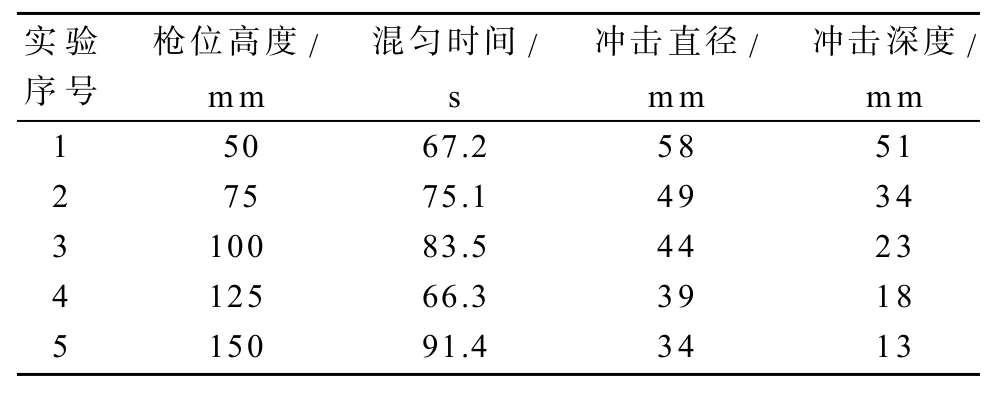

2.1.1 顶吹枪位对混匀时间及冲击直径和深度的影响

当顶吹供气量为20Nm3/h,熔池深度为120mm时,在不同顶枪枪位高度下进行实验。每组实验重复3次,取平均值,并记录相应的数据,见表5。

表5 不同顶吹枪位时的混匀时间、冲击直径和深度Table5The mixing time, cavity diameter and penetrating depth under different top lance heights

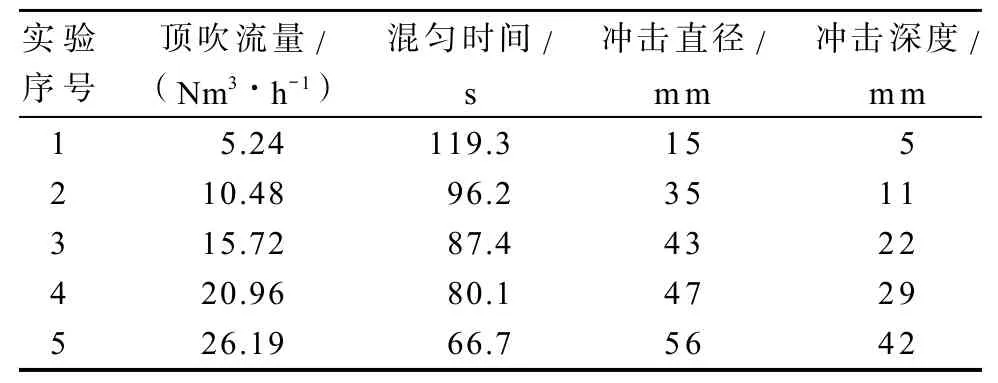

2.1.2 顶吹流量对混匀时间及冲击直径和深度的影响

当顶枪枪位高度为100mm,熔池深度为120mm时,在不同顶吹流量下进行实验。每组实验重复3次,取平均值,并记录相应的数据,见表6。

表6 不同顶吹流量时的混匀时间、冲击直径和深度Table6The mixing time, cavity diameter and penetrating depth under different top gas flowrates

2.2 单底吹实验

2.2.1 底吹流量对混匀时间的影响

当熔池深度为100mm,底吹布置方式(内圆的4个圆孔同时喷气)不变时,在不同底吹流量下进行实验。每组实验重复3次,取平均值,并记录相应的数据,见表7。

表7 不同底吹流量时的混匀时间Table7The mixing times under different bottom gas flowrates

2.2.2 底吹熔池深度对混匀时间的影响

当底吹流量为1.5Nm3/h,底吹布置方式(内圆的4个圆孔同时喷气)不变时,在不同熔池深度下进行实验。每组实验重复3次,取平均值,并记录相应的数据,见表8。

表8 不同底吹熔池深度时的混匀时间Table8The mixing times under different bottom bath depths

2.2.3 底吹元件布置对混匀时间的影响

当底吹流量为1.5Nm3/h,熔池深度为100mm时,改变底吹供气元件的布置方式进行实验。每组实验重复3次,取平均值,并记录相应的数据,见表9。

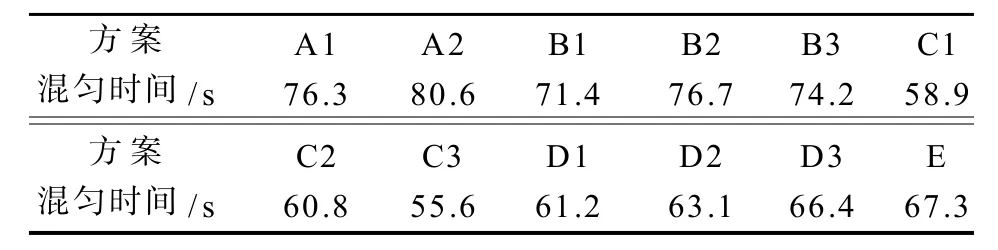

表9 不同底部布置方式时的混匀时间Table9The mixing times under different bottom tuyeres layout

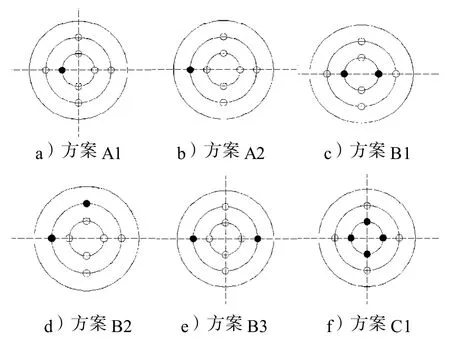

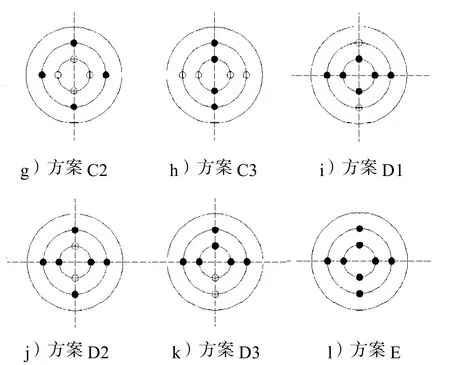

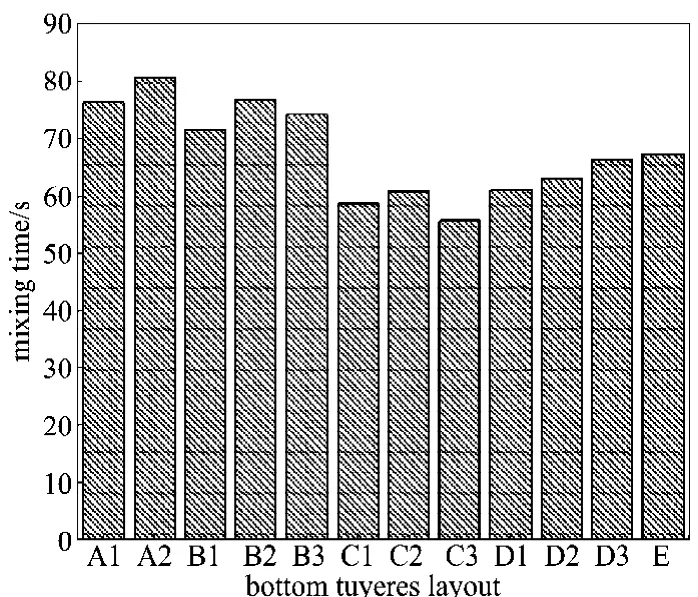

图3为底部供气元件布置的实验方案,黑色标记表示喷气孔,喷孔所在的节圆直径与转炉内壁圆周直径之比分别为1/3和2/3。其中A1, A2为1孔喷气方案;B1, B2, B3为2孔喷气方案; C1, C2, C3为4孔喷气方案; D1, D2, D3为6孔喷气方案;E为8孔喷气方案。

图3 底部供气元件布置实验方案Fig.3The scheme of bottom tuyeres layout

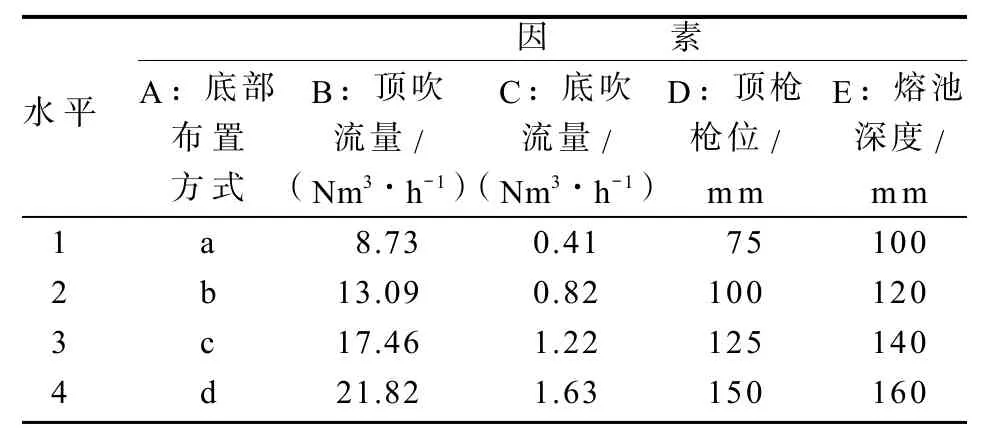

2.3 顶底复吹正交试验

由表9可知,当喷孔的数量为4时,混匀效果整体最好。考虑到湖南华菱湘潭钢铁有限公司生产的实际情况,本次顶底复吹水力学模拟选取5因素4水平的L16(45)的正交试验。正交试验采取底部喷孔数量为4个(如图4所示a, b, c, d)的4种布置方案。正交试验具体参数见表10,每组试验重复2次,取平均值并算出均值和极差,结果见表11。

图4 顶底复吹底部元件布置方案Fig.4The scheme of top-bottom blowing tuyeres layout

表10 顶底复吹正交试验参数Table10Orthogonal experimental parameters of top-bottom blowing

表11 顶底复吹正交试验分析表Table11Analysis table of orthogonal experiment of top-bottom blowing

3 实验数据处理与结果分析

3.1 单顶吹枪位与混匀时间及冲击深度和直径的关系

根据表5的统计结果作图5和图6。

图5 顶吹枪位的混匀时间效应曲线Fig.5The effect curve of top lance height to mixing time

由图5可知,随着枪位的提高,熔池的混匀时间按先增大后减小再增大的规律变化。当熔池深度为120mm,顶吹供气量20Nm3/h,枪位为125mm(相当于原型1000mm)时,混匀时间最短,混匀效果最佳。这是因为枪位较低时,虽然气流到达液面的衰减小,但作用范围也很小,不能带动大范围的液体流动;随着枪位的升高,达到最佳值125mm左右时,气体的动能主要用于熔池的搅拌,因此混匀时间最短;随着枪位的继续升高,气流到达液面的衰减作用增大,因此混匀时间增大。

图6 顶吹枪位对冲击直径和冲击深度的影响Fig.6The effect of top lance height on cavity diameter and penetrating depth

由图6可知,随着枪位的提高,冲击直径和冲击深度减小。这是因为,随着枪位的提高,气流到达液面的速度减小,使得冲击直径和冲击深度都减小。

3.2 单顶吹流量与混匀时间、冲击深度和直径的关系

根据表6的统计结果作图7和图8。

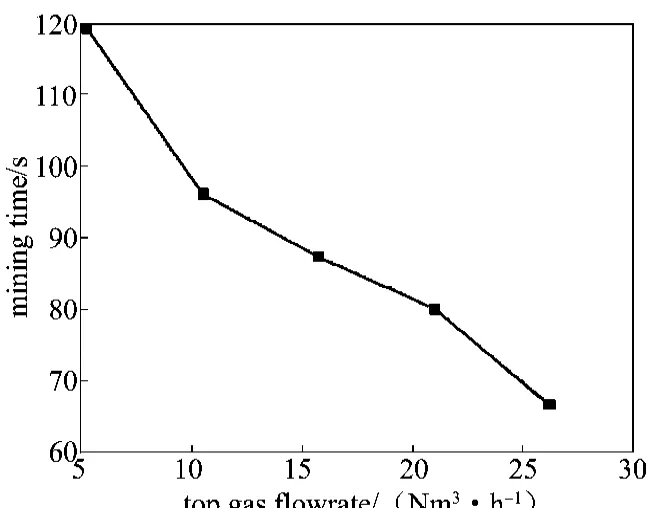

图7 顶吹流量的混匀时间效应曲线Fig.7The effect curve of top gas flowrate to mixing time

由图7可知,随着顶吹流量的增大,熔池的混匀时间减小。这是因为顶吹流量增大时,气流到达液面的速度增大,熔池的搅拌作用增强,使得混匀时间减小。在熔池深度为120mm,顶枪枪位为100mm时,实验室现有条件下,最佳的顶吹流量为26.19Nm3/h,相当于原型的12000Nm3/h。

图8 顶吹流量对冲击直径和冲击深度的影响Fig.8The effect of top gas flowrate to cavity diameter and penetrating depth

由图8可知,随着顶吹流量的增大,冲击直径和冲击深度都增大。因为随着顶吹流量的增大,气流到达液面的速度增大,使得冲击直径和深度都增大。

3.3 单底吹流量与混匀时间的关系

根据表7的统计结果作图9。由图可知,随着底吹流量的增加,熔池的混匀时间先减小后增大,存在某一临界值,且减小的幅度大于增大幅度。在熔池深度为100mm,底吹布置方式(内圆的4个圆孔同时喷气)不变,底吹流量为1.53Nm3/h时混匀时间最短。这是因为底吹流量较小时,气体的动能全都用于熔池的搅拌作用,因此随着底吹流量的增加,混匀时间减小;超过临界值后,随着底吹流量的增大,气体的动能不能全部被熔池吸收,部分动能会随着气流的流出而损失,使混匀时间变长。

图9 底吹流量的混匀时间效应曲线Fig.9The effect curve of bottom gas flowrate to mixing time

3.4 单底吹熔池深度与混匀时间的关系

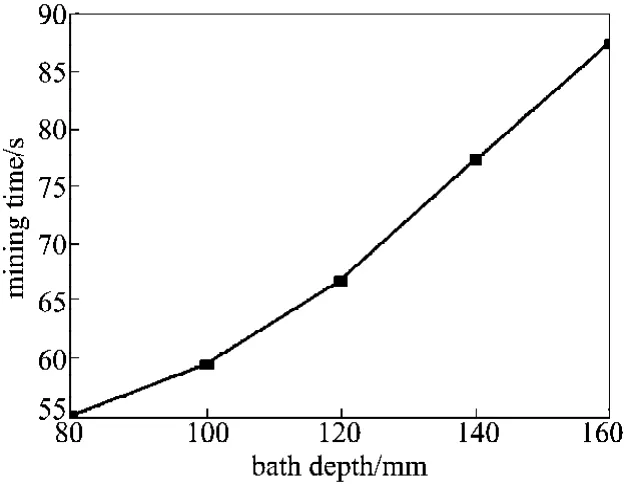

根据表8的统计结果作图10。由图可知,随着底吹熔池深度的增大,熔池的混匀时间也增大。这是因为随着熔池深度的增大,需要靠气体搅拌的液体增多,使混匀时间随着熔池深度的增大而增大。

图10 底吹熔池深度对混匀时间的影响Fig.10 The effect of bottom blowing bath depth on mixing time

3.5 单底吹时底部供气元件布置与混匀时间的关系

根据表9的统计结果作图11。由图可知,底部供气元件的布置方案对熔池的混匀时间有较大影响。当底吹流量不变时,随着供气元件数的增加,混匀时间并非越来越短,而是当底部供气元件为4个时整体的混匀时间较短。这是因随着底部供气元件个数的增加,熔池被分割成相应的搅拌小区,各小区内的搅拌虽很强烈,但各小区间却不能够充分相互混合。当小区的数量为4时,混匀效果相对较好。

图11 混匀时间与底部元件布置的关系Fig.11Relationship of bottom tuyeres layout to mixing time

3.6 顶底复吹正交实验中的最佳因素和水平

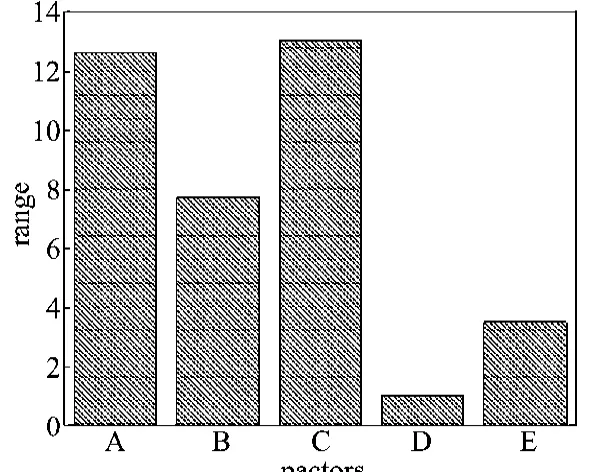

根据表11的结果可知,实验中各因素对熔池混匀时间的影响,如图12所示。从图12各因素极差的比较,可看出因素C(底吹流量)对熔池的影响最大,而因素D(顶枪枪位)对熔池的影响最小。

图12 混匀时间各因素的极差比较Fig.12Range comparison of various factors of mixing time

通过对正交试验数据的分析,得出在顶底复吹正交试验中的最佳优化方案为A4B4C3D2E1,即底部布置方式为d,顶吹流量为21.82Nm3/h(相当于原型10000Nm3/h),底吹流量为1.22Nm3/h(相当于原型600Nm3/h),顶枪枪位为100mm(相当于原型800mm),熔池深度为100mm(相当于原型800mm)时,熔池的混匀效果最佳。对正交试验所得最佳方案的测定结果表明,熔池的混匀时间为48.3s,比正交试验中其它方案混匀时间都小,从而验证了正交试验结果的准确性。

4 结论

1)在单顶吹条件下,顶吹枪位为1000mm时,混匀时间最短,效果最佳;在单顶吹条件下,顶吹流量为12000Nm3/h时,混匀时间最短,效果最佳。

2)在单底吹条件下,底吹流量为750Nm3/h时,混匀时间最短,效果最佳。底部供气元件布置对混匀时间影响较大,当底部供气元件为4个时,混匀时间最短。

3)在顶底复吹条件下,根据5因素4水平的的L16(45)的正交试验分析可知,因素C(底吹流量)对熔池的影响最大,而因素D(顶枪枪位)对熔池的影响最小。当采用方案A4B4C3D2E1时,即底部布置方式为d,顶吹流量为10000Nm3/h,底吹流量为600Nm3/h,顶枪枪位为800mm,熔池深度为800mm时,熔池的混匀效果最佳。

4)实验结果表明,当顶吹流量不大,枪位较低的情况下,也能获得较好的混匀效果。考虑实验室气体流量控制所能达到的水平,通过与湘钢现场的工艺参数比较,建议湘钢120t转炉顶吹流量可以适当减小,顶枪枪位适当降低,底吹流量和熔池深度控制保持现有不变。

[1]雷泽龙. 韶钢120 t复吹转炉吹炼工艺优化水模实验研究[D]. 沈阳:东北大学,2004. Lei Zelong. Cold Model Study on Blowing Process Optimum for 120 t Top-Bottom Combined Blown Converter of Shao Steel[D]. Shenyang:Northeastern University,2004.

[2]陈伟庆. 冶金工程实验技术[M]. 北京:冶金工业出版社,2004:125-126. Chen Weiqing. Metallurgical Engineering Experiment Technology[M]. Beijing:Metallurgical Industry Press,2004:125-126.

[3]邹虎,刘润藻,李文双,等. 100t顶底复吹转炉水力学模型研究[J]. 河南冶金,2013,21(2):9-11. Zou Hu,Liu Runzao,Li Wenshuang,et al. Hydraulic Model Study of 100 t Top-Bottom Combined Blowing Converter[J]. Henan Metallurgy,2013,21(2):9-11.

[4]陈敏,廖广府,李光强,等. 210t顶底复吹转炉水模型实验研究[J]. 过程工程学报,2011,11(1):36-39. Chen Min,Liao Guangfu,Li Guangqiang,et al. Water Model Study on a 210 t Top-Bottom Combined Blown Converter[J]. The Chinese Journal of Process Engineering,2011,11(1):36-39.

[5]伍成波. 冶金工程实验[M]. 重庆:重庆大学出版社,2005:46. Wu Chengbo. Metallurgical Engineering Experiment[M]. Chongqing:Chongqing University Press,2005:46.

(责任编辑:邓光辉)

Hydraulic Simulation Study of 120 t Top-Bottom Combined Blowing Converter

He Daozhong,Chen Pengju,Ding Linchuan

(School of Metallurgy Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China)

Conducted a hydraulic model experiment on 120 t top-bottom combined blowing converter. Studied the impacts of lance height and top gas flowrate on the mixing time, the penetrating depth and cavity diameter under the top blowing condition and the impacts of bottom gas flowrate, bath depth and bottom tuyeres layout on the mixing time in the bottom blowing condition. Researched the optimal factor and level under the top-bottom combined blowing condition. The results show that: In top blowing conditions, 1 000 mm is the best lance height to get the shortest mixing time; In bottom blowing conditions, 750 Nm3/h is the best bottom gas flow rate and get the shortest mixing time, the bottom tuyeres layout is of great influence on mixing time, but not the more the better; In the condition of top-bottom combined blowing, the bottom gas flowrate has the greatest influence on mixing time, and the lance height have the smallest influence on mixing time. And the bath mixing result is optimal when the nozzle holes are in a symmetric distribution line, the top gas flowrate is 10 000 Nm3/h, the bottom gas flowrate is 600 Nm3/h, the lance height is 800 mm and bath depth is 800 mm.

hydraulic model experiment;top and bottom blowing;mixing time;the optimal factor and level

TF769.3

A

1673-9833(2014)06-0070-06

10.3969/j.issn.1673-9833.2014.06.014

2014-08-11

贺道中(1967-),男,湖南津市人,湖南工业大学教授,主要从事洁净钢冶炼理论与新工艺方面的研究,E-mail:hdzhong1968@163.com