燃煤环形套筒窑内氧化镁高温还原的初步研究

张林进,陈小娟,庞焕军

(江苏中圣园科技股份有限公司,江苏南京 210009)

燃煤环形套筒窑内氧化镁高温还原的初步研究

张林进,陈小娟,庞焕军

(江苏中圣园科技股份有限公司,江苏南京 210009)

燃煤环形套筒窑在中国石灰窑行业首次成功运行,石灰的活性度为383.8mL,氧化钙质量分数为93.08%,实现了燃煤环形套筒窑的高效清洁燃烧。针对项目试运行阶段原料与产品中的氧化镁存在收支不平衡问题,从热力学分析、实验验证、现场数据分析等几个方面入手,分析验证了窑内氧化镁高温还原的可能性,并对窑内氧化镁的物料平衡、氧化镁还原挥发富集过程等进行了分析。根据燃煤套筒窑原料石灰石中高钙镁比条件进行了模拟煅烧实验,验证了氧化镁的还原现象。由窑底灰、收尘灰及下燃烧室灰渣成分判断,石灰石原料由于发生固相还原反应减少的氧化镁,在下燃烧室及窑底灰处进行了富集。

环形套筒窑;煤粉;氧化镁;碳热还原

环形套筒窑生产的活性石灰具有气孔率高(50%)、表面积大(1.5~2m2/kg)、活性高(活性度为345~420mL)等特点,广泛应用于炼钢行业,加快了成渣速度,提高了脱磷、脱硫效率。江苏中圣园在环形套筒窑引进中国的十多年时间内,一直致力于环形套筒窑技术研究开发,并成功推广至电石、金属镁及建材等行业。近两年,公司经过立项考察、技术论证、综合设计、调试优化,在甘肃某电石项目中首次将煤粉燃烧系统引入到环形套筒窑中,产品煅烧均匀,热耗低,实现了燃煤环形套筒窑高效清洁燃烧。

项目试运行阶段发现,产品石灰中的MgO含量相对于原料有所降低,即原料与产品中的MgO存在收支不平衡问题,这有助于提升活性石灰的品质,减少杂质特别是氧化镁对电石生产的危害[1-2],但是该问题尚未得到合理的解释。在硼镁铁矿的冶炼过程中,冶金工作者发现炉料中的MgO存在收支不平衡问题[3-5],认为高炉中MgO存在挥发现象,气态镁随炉气上升的过程中又被重新氧化。黄振奇等[6]、邓小波等[7]、刘然等[8]发现,MgO和石墨在高温、高气流速度下产生了絮状的MgO晶体,说明MgO存在着还原挥发的现象。为此,笔者开展了燃煤石灰套筒窑内MgO高温还原的初步研究,从反应机理出发,通过实验初步验证了MgO在环形套筒窑内高温还原的可能性。

1 活性石灰品质

图1是7月10日至19日试运行期间活性石灰定期取样的检测结果,包含活性度及CaO质量分数两项指标。从图1可以看出,产品活性度除个别点波动较大外,其余各取样样品的活性度均介于360.2~398.2mL(平均值为383.8mL),CaO质量分数介于88.15%~97.26%(平均值为93.08%)。

图1 石灰活性度及CaO质量分数检测结果

石灰石煅烧过程中主要发生碳酸钙及碳酸镁的分解反应,如式(1)(2)所示。

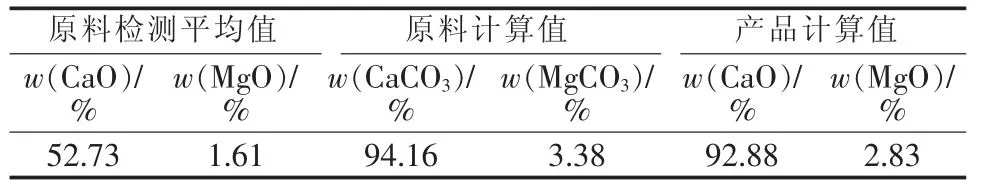

根据式(1)(2)主反应及物料平衡可计算出石灰产品中MgO与CaO的质量分数,如表1所示。

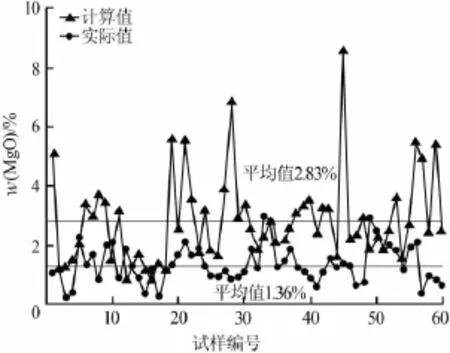

表1 原料及产品中MgO与CaO质量分数

从表1可以看出,根据主反应计算的石灰中CaO质量分数为92.88%,与检测平均值93.08%接近。但是,结合图2中MgO质量分数的测定结果发现,石灰中MgO的质量分数为1.36%,明显低于理论计算值2.83%,原料与产品存在MgO不平衡问题。石灰中CaO及MgO质量分数符合DB65/T 3017—2009《电石用石灰》优等品技术指标[w(CaO)≥92%,w(MgO)≤1.6%][1]。

图2 石灰中MgO质量分数实际测定值与理论计算值

2 热力学分析

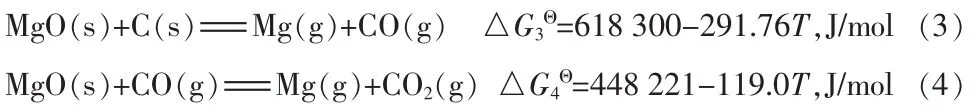

煤粉燃烧过程主要由水分蒸发、挥发分析出、挥发分燃烧及焦炭燃烧等过程组成。煤粉的加热、热解和释放挥发分大约需要0.1s的时间,煤粉的着火时间一般在0.3s之内,所以在煤的燃烧燃尽过程中起决定作用的是焦炭的燃烧,焦炭的燃烧时间占总燃烧时间的绝大部分[9]。王再义等[10-11]利用自制的燃烧试验装置研究了高炉喷吹煤粉成分和粒度对燃烧性能的影响,灰分的考察范围为5%~15%(质量分数),挥发分的考察范围为10%~30%(质量分数)。结果表明,考察的煤样的燃尽时间在5s左右,且燃尽时间还受煤粉粒度、烟气温度、氧气浓度等影响。环形套筒窑上燃烧室通常采用较低的配风系数,配风量以煤粉挥发分所需空气量为准,属欠氧燃烧。在废气引风机的作用下,剩余的焦炭粒子与来自下方含过剩空气的气流相遇,进一步燃烧直至燃尽。下燃烧室属于完全燃烧,引射气体卷吸循环气体形成强烈的旋流,煤粉颗粒在下燃烧室在以螺旋线方式的行进过程中充分燃烧,但是由于燃烧空间的限制以及煤粉自身的燃烧特性,焦炭颗粒仍有可能未完全燃尽而进入料层。综合以上分析,燃煤套筒窑内料层中有可能存在一定量的未燃尽的焦炭粒子,这给套筒窑内可能存在MgO高温碳热还原提供了必要条件。在碳热还原过程中,MgO和C或者CO发生反应生成镁,具体反应方程式如下:

经计算,反应的标准自由能为0时,两个反应的起始温度分别为1 846℃和3 453℃,而在实际的套筒窑内,气体产物的分压远小于标准状况下的分压。此外,镁是活泼的金属,在随烟气上升的过程中容易被再次氧化,使镁的分压进一步降低,分压值几乎趋于零,有利于镁的还原挥发,反应式(3)和(4)难以达到平衡态,故反应将持续进行。黄振奇等[6]以高炉内CO的平均分压为30kPa、CO2的平均分压为8kPa为基础,计算了不同镁蒸气分压、不同温度条件下的自由能,结果表明在1 200~1 400℃、低镁蒸气分压条件下,MgO的还原是可能的。

3 煅烧实验

实验试剂主要有氧化镁(MgO)、石墨粉(C,颗粒度<30μm)、氧化钙(CaO),均为分析纯。盛样容器为刚玉坩埚。实验前各原料经1 300℃灼烧1h,脱去其中的水分和其他挥发性物质。

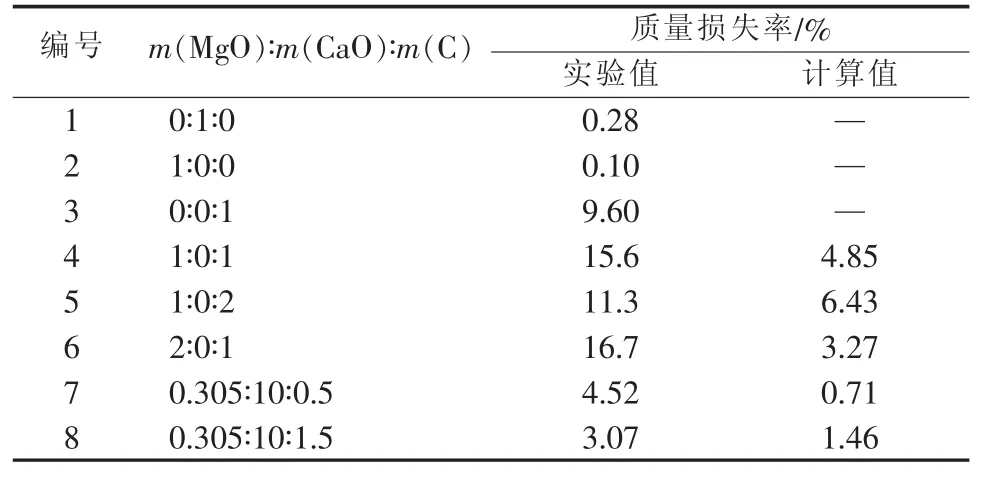

实验中将CaO、MgO与石墨粉的混合物装入坩埚,放入硅钼棒电阻炉内,由炉的侧面通入一定流量的氮气,在1 300℃煅烧1h后取出称其质量,实验结果如表2所示。

表2 高温煅烧实验结果

实验中再次考察了各组分单独存在时的质量损失率(1~3号样)。从表2可以看出,CaO和MgO在预处理过程中已经脱去了水分及相应的挥发性物质,因此其质量损失分别仅为0.28%与0.10%,但是石墨粉的质量损失仍然比较大。主要原因是,硅钼棒电阻炉内虽然通入一定量的氮气作为保护性气体,避免石墨粉与空气的剧烈反应,但是仍然会有部分空气残留,导致一部分石墨粉与空气反应而造成质量损失。

4~6号样是不同配比的MgO与石墨粉混合物煅烧所得质量损失数据,其质量损失率分别为15.6%、11.3%及16.7%。由于实验中导致样品质量损失的因素有很多,本研究主要证明MgO与石墨粉混合物能够发生固相还原反应,故假设混合物不发生反应,将经高温煅烧后的单组分质量损失率总和列于计算质量损失率。对比两种情况下的质量损失率可以看出,MgO与石墨粉的混合物在1 300℃发生了固相反应,导致质量损失率明显大于假设的未反应时的质量损失率。图3是4~6号试样煅烧后所得样品形貌照片。从图3可以清晰地看出,样品表层均有白色絮状物存在,这与黄振奇等[6]的实验结果完全一致,XRD检测结果表明这些白色絮状物为MgO晶体。产生这些晶体的最可能原因是,MgO被石墨粉还原为气态镁,气态镁上升时被再次氧化,部分回落到样品表面,絮状MgO晶体的出现足以证明MgO的还原挥发。

7~8号样品中CaO与MgO的配比参照石灰石原料中的钙镁比。从质量损失率可以看出,在高钙镁比条件下,同样存在MgO与C的高温固相反应,但由于二者在样品配比中所占比例较小,故质量损失率绝对值较小。

图3 4~6号试样煅烧后所得样品形貌照片

4 讨论

4.1 MgO的物料平衡

MgO存在收支不平衡的问题主要是针对原料与成品而言,但对于整个窑系统而言必然存在MgO的物料平衡。石料在窑内经布料器、上拱桥、下拱桥及出灰机有4次物料的自动分布,在此过程中物料会有一定程度的破碎,出现一定量的小颗粒或粉尘。块状的部分或完全煅烧的石料与未燃尽的固定碳在煅烧带发生固相反应,产生镁蒸气,随后在氧势较高的地方再次被氧化为MgO,与煅烧带下行烟气、固体小颗粒或粉尘以及石灰冷却风一同进入内套筒参与循环。在此过程中,一方面随循环气体进入下燃烧室,在旋流作用下贴壁,与煤灰一同沉积于燃烧室,形成煤灰或灰渣;另一方面,在并流煅烧带的MgO颗粒,有可能受到块状物料的夹带,进入出灰机,富集于窑底灰。

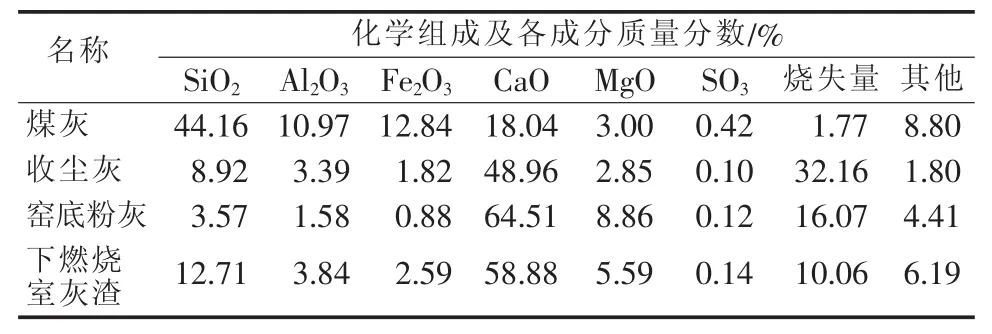

表3是煤灰、收尘灰、下燃烧室灰渣及窑底灰的化学组成。窑底灰与下燃烧室灰渣可以认为是石灰小颗粒与煤灰的混合物。原料中MgO质量分数为1.61%,折算成石灰中MgO质量分数为2.83%。结合表3数据可以看出,窑底粉灰中MgO质量分数为8.86%,下燃烧室灰渣中MgO质量分数为5.59%,都明显高于煤灰中MgO质量分数(3.00%)及石灰中MgO理论计算质量分数(2.83%),而收尘灰中的MgO含量与煤灰、石灰中MgO理论计算含量基本一致。由此可以判断,石灰石原料由于发生固相还原反应减少的MgO,在下燃烧室及窑底灰处进行了富集。

表3 煤灰、收尘灰、下燃烧室灰渣及窑底灰的化学组成

4.2 MgO还原富集过程

MgO还原的前提是高温与还原环境,即MgO与C或CO在高温下进行反应,而在燃煤套筒窑内由于煤粉燃烧需要一定的时间,在燃烧室内煤粉的停留时间有限,有未燃烬的固定碳进入料层,从而为MgO还原创造了条件。由此,初步判断MgO的还原富集途径:1)块状石料在煅烧带完全煅烧或接近完全煅烧,形成多孔块体;2)残余的固定碳进入块体或被块体石料包裹,在并流煅烧带局部进行高温还原反应,MgO被还原,块体石灰中MgO含量减少;3)MgO还原产生的Mg蒸气进入烟气后,由于烟气中氧含量过剩,极易被重新氧化为MgO;4)新形成的MgO一部分与烟气一同进入内套筒内参与循环,另一部分继续被块状石灰夹带进入冷却带,直至由窑底粉灰排出;5)循环烟气中的MgO颗粒随烟气在喷射器内与热空气混合,进入下燃烧室,在下燃烧室强烈旋流作用下,部分颗粒贴壁,与煤灰一同沉降形成灰渣,剩余部分一方面再次进入并流煅烧带进行循环,另一方面在窑顶负压的作用下进入上层烟气,进而进入换热器、离子拦截器及除尘器。

5 结论

1)金昌燃煤套筒窑活性石灰的活性度为383.8mL,CaO质量分数为93.08%,MgO含量相对于原料石灰石明显偏低。2)通过煅烧实验验证了MgO碳热还原现象,并针对燃煤套筒窑原料石灰石中高钙镁比进行了模拟实验,结果表明在高钙镁比条件下同样发生了MgO还原反应。3)窑底灰及下燃烧室灰渣中MgO的含量明显高于煤灰及石灰中MgO理论计算含量,石灰石原料由于发生固相还原反应减少的MgO,在下燃烧室及窑底灰处进行富集。4)基于实验数据与现场技术参数,提出了MgO还原富集过程。5)该电石项目中环形套筒窑是中国第一座燃煤环形套筒窑,与燃气环形套筒窑的燃烧方式有本质的区别,所带来的新的技术问题需要进一步的讨论与验证。同时,对窑内温度场、浓度场分布有待采用CFD-DEM技术进行模拟分析,为工程实践提供理论支撑,也为高效高品质石灰环形套筒窑的设计提供新的思路。

[1]朱光艺,王生文,姜胜平,等.电石用石灰质量的评价[J].硅谷,2010(12):128,142.

[2]姜国平,李瑞秋.氧化钙对电石生产节能的影响[J].煤化工,2010(2):55-57.

[3]吴仁林.MgO在高炉内的气化[J].钢铁,1994,29(4):10-13.

[4]吴仁林.MgO在高炉内的还原和挥发[J].河北冶金,1987(5):9-12.

[5]吴仁林.高MgO在冶炼中的几个问题[J].河北冶金,1984(3):15-24.

[6]黄振奇,戴桓,刘赫亮,等.MgO在高温的还原挥发现象[J].东北大学学报:自然科学版,2002,23(4):355-358.

[7]邓晓波,刘然,王杏娟.硼铁矿碳热还原氮化过程中MgO的失重[J].河北冶金,2013(2):19-22.

[8]刘然,薛向欣,姜涛,等.硼铁矿碳热还原过程中MgO的挥发[J].东北大学学报:自然科学版,2007,28(2):233-236.

[9]代纪邦,金晶,李立,等.超细煤粉燃尽时间的计算和实验研究[J].洁净煤技术,2007,13(3):53-55,59.

[10]王再义,邢本策,王相力,等.高炉喷吹用煤粉的燃烧性能研究[J].中国冶金,2008,18(12):6-8.

[11]王再义,邢本策,王相力,等.高炉喷吹煤粉的适宜粒度研究[J].鞍钢技术,2009(5):17-19.

联系方式:zhanglinjin@njut.edu.cn

岩谷产业成功开发人工合成萤石技术

2014年10月14日,总部位于日本大阪市的岩谷产业(岩谷産業株式会社)正式对外宣布,该公司已成功开发出人工合成萤石的新技术。据报道,该技术是由名古屋工业大学、上田石灰制造公司(上田石灰製造株式会社)共同开发而成的。

萤石作为光学结晶原料在数码相机镜头、天文望远镜镜片以及钢铁制造等方面有着广泛的应用。日本因缺少萤石矿藏,长久以来一直依靠中国、南非、墨西哥等国家的进口,但天然萤石的纯度和变动的价格一直是困扰日本生产商的首要难题。岩谷产业将直径为5mm、长度为100mm的圆柱体碳酸钙颗粒与氟化氢气体反应,合成得到纯度高达99.95%的萤石产品。经与天然萤石对比测试发现,在真空气氛、1 000℃高温下结晶后,人工萤石的结晶为白色透明状,波长在400~800nm处透过率达90%;而天然萤石的结晶色泽较黑,不透明,波长在200~400nm处的透过率在90%以上。测试结果表明,人工萤石不仅具有较高的纯度,并且拥有较佳的光吸收特性;但是目前成本较贵,约合人民币115元/kg,是天然高纯度萤石价格的2倍。岩谷产业计划从扩大生产规模和降低HF成本等方面寻求成本的下调。

贾磊译自Iwatani.2014-10-14

Preliminary research on magnesium oxide thermal reduction in annular shaft kiln

Zhang Linjin,Chen Xiaojuan,Pang Huanjun

(SINOCALCI Technology Corporation,Nanjing 210009,China)

A coal combustion annular shaft kiln(ASK)was firstly operated China′s limekiln industry successfully.The lime activity was 383.8mL and the CaO mass fraction was 93.08%.Clean and high efficiency coal combustion was achieved in the ASK.For the MgO imbalances of the raw materials and product in the project commissioning,reduction of MgO in the kiln was validated,based on thermodynamic analysis,experimental,and data analysis.And the mass balance,reduction,and volatilization process of MgO were analyzed.The results indicated that MgO was reduced in the high Ca/Mg ratio condition.The ash contents of the kiln bottom,

flue,and combustion chamber indicated that the reduced MgO content was significantly enriched in the combustion chamber and the kiln bottom.

annular shaft kiln;coal ash;MgO;carbothermal reduction

TK16;175

A

1006-4990(2014)12-0034-04

2014-07-01

张林进(1981— ),男,博士,工程师,主要研究方向为节能环保型煅烧装置的研发。