引水工程隧洞施工对既有铁路隧道安全影响评估

张 建

(中铁第四勘察设计院集团有限公司,湖北武汉 430063)

新建隧道下穿既有隧道首先引起周围地层移动,进而引起临近既有隧道的变位,当变位不均匀时还会产生附加应力,势必对既有隧道的安全产生威胁。新建隧道下穿施工对既有隧道的这种影响不仅与新建隧道的掘进有关,还与隧道的覆土条件密切相关[1-2]。

本文结合实际工程采用三维仿真数值分析[3-4],研究了新建隧道下穿施工对既有隧道位移和应力的影响,考虑引水隧洞施工过程,动态分析了铁路隧道轨道板的水平位移、竖向位移特征以及隧道二次衬砌结构位移、轴力、弯矩和安全系数特征。

1 工程概况

1.1 引水隧洞基本情况

闽江竹岐—大樟溪引水工程取水点选在闽江右岸竹岐乡上游约3.6 km,线路长37.546 km,其中隧洞4段35.874 km,管道3段1.672 km,设计流量24 m3/s。隧洞开挖洞径5.5 m,为方便施工断面采用平底圆型,底宽4.5 m。隧洞沿线根据不同地质情况,分别采用钢筋混凝土衬砌(与向莆铁路交汇段一定范围采用钢筋混凝土衬砌,并做加强灌浆处理)、挂网喷锚支护和不衬砌3种结构形式。钢筋混凝土衬砌厚0.5 m,喷混凝土厚0.12~0.15 m,不衬砌段及喷锚段底部采用厚0.15 m的素混凝土找平。

1.2 向莆铁路道德山隧道基本情况

隧道区属戴云山脉南段,山脉主要走向为南北向和北西向,山峰林立。隧道区地处亚热带季风气候,冬季较短,暖热湿润。隧道区分布的地层较简单,主要为侏罗系上统南园组第三段(J3nc)火山岩、火山碎屑岩。此外,零星分布有第四系冲洪积层、坡洪积层、残坡积层。

向莆铁路道德山隧道为单洞双线隧道;隧道长6 043 m;隧道线间距4.6 m,隧道进出口斜切洞门明挖段采用整体式衬砌,其余段均采用复合式衬砌。

1.3 引水隧洞与铁路隧道的交叉位置关系

引水隧洞从铁路隧道下部交叉穿越,交叉角约63°,交叉点向莆铁路轨面高程约49.86 m,竹岐—大樟溪引水隧洞中心高程约16.39 m;两隧洞之间垂直岩体厚度约30 m。该处输水隧洞上覆山岩厚度约330 m。

2 三维仿真数值分析模型

2.1 计算模型

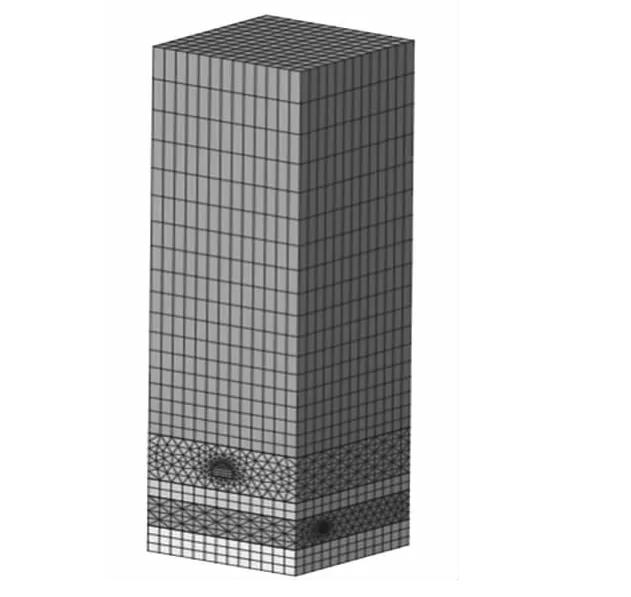

根据工程经验和理论分析,所取计算范围为100 m×100 m ×360 m(X ×Y×Z),X,Y,Z 分别为横、顺隧道方向,Z为竖向。在此区域模拟,通过激活和钝化开挖区的围岩单元、衬砌单元模拟隧道施工过程及其围岩位移。整个三维有限元计算模型共25 184个单元,其中节点10 259个,结构单元4 660个。三维计算模型见图1,引水隧洞及铁路隧道相互关系及计算模型见图2。

图1 三维计算模型

图2 交叉隧道相互关系及计算模型

2.2 计算参数

在计算中,围岩采用摩尔—库仑模型;铁路隧道支护结构和引水隧洞支护结构均采用板壳单元,其本构模型为弹性。在模拟过程中,围岩和支护结构的物理力学参数如表1所示。

表1 围岩和支护结构物理力学参数

列车荷载:考虑隧道轨道板上同时并存两列列车,每列列车荷载在轨底平面上的分布宽度为2.5 m,其荷载相当于66 kPa。

2.3 模拟过程

隧洞采用了全断面开挖方式模拟。具体的模拟过程如下:

1)边界条件和初始条件。模型的四周、底部边界为法向约束,地表自由,模型首先达到初始应力平衡状态。

2)开挖。模拟过程中,隧洞沿着其轴线方向推进,每步开挖后,立即对模型进行求解,使其处于应力平衡状态。

3)支护。开挖后,在隧洞周围施作初期支护和二次衬砌。

3 计算结果与分析

为分析引水隧洞在施工过程中对铁路隧道围岩位移、二次衬砌结构位移、内力的影响,分析时选取5个典型施工步,分别为第5,10,15,22和28施工步。其中第5施工步为隧洞已施工20 m,此时开挖面距铁路隧道底部36 m;第10施工步为隧洞已施工40 m,此时开挖面距铁路隧道底部16 m;第15施工步为隧洞已施工56 m,此时引水隧洞工作面正好位于铁路隧道底部;第22施工步为隧洞已施工88 m,此时开挖面已过铁路隧道底部32 m;第28施工步为隧洞已施工112 m,此时引水隧洞模型已贯通。通过分析这5个典型施工步结束后的结果,可以从整体上评估出隧洞在掘进过程中其上部铁路隧道的安全性。

3.1 隧道轨道板位移

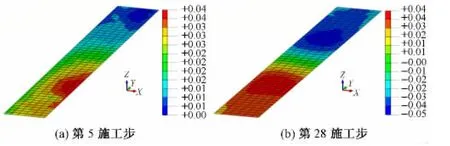

图3为隧洞施工过程中2个典型施工步后铁路隧道轨道板水平位移云图。

图3 隧洞施工时铁路隧道轨道板水平位移(单位:mm)

由分析结果可以看出:从第1~第15施工步,隧洞施工逐渐向铁路隧道正底面靠近,此时随着隧洞的掘进,铁路隧道轨道板有正方向的水平位移且其值逐渐增大。从第16~第28施工步,隧洞开挖面已经越过铁路隧道底部并逐渐远离铁路隧道。此时,以前正方向位移的铁路隧道轨道板正方向位移逐渐减小,第28施工步完成后,其值为+0.04 mm,而另一侧的铁路隧道轨道板的负方向水平位移值逐渐增大,第28施工步完成后,其值为-0.05 mm。故施工完成后,隧洞先施工侧为正的水平位移,后施工侧为负的水平位移,其最大水平位移差为0.09 mm。

同理分析隧洞施工过程中铁路隧道轨道板竖向位移云图,在计算模型范围内铁路隧道的轨道板会发生整体下沉,其最大值仅为0.54 mm。计算表明下穿引水隧洞的施工对铁路隧道轨道板的位移影响非常小,不影响铁路隧道的安全运营。

3.2 隧道衬砌结构位移

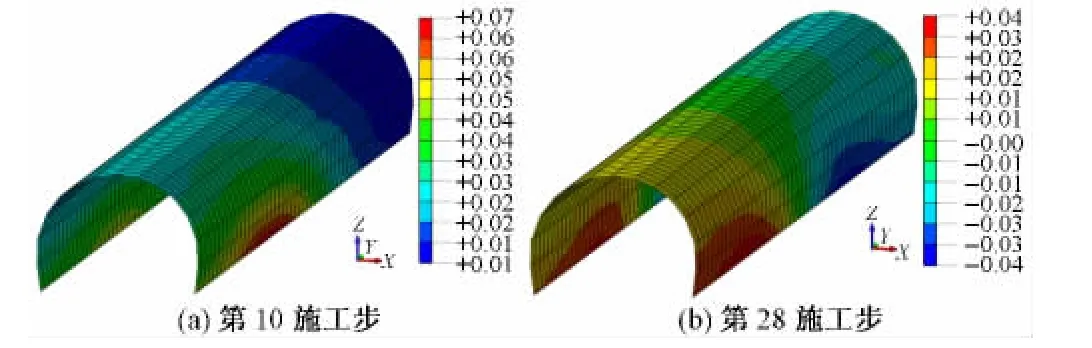

图4为隧洞施工过程中2个典型施工步铁路隧道二次衬砌结构水平位移云图。

图4 隧洞施工时铁路隧道二衬水平位移(单位:mm)

由分析结果可以看出:从第1~第10施工步,隧洞施工逐渐向铁路隧道正底面靠近,此时随着隧洞的掘进,铁路隧道二次衬砌有向正方向的水平位移且其值逐渐增大,并且最大位移区域主要分布在靠近隧洞开挖侧的隧道二次衬砌墙脚处。第10施工步结束后,其最大值为0.07 mm。从第10~第28施工步,隧洞开挖面越过铁路隧道底部并逐渐远离铁路隧道。此时,隧道二次衬砌两侧墙脚处有最大的水平位移且以前正方向位移的铁路隧道二次衬砌正方向位移逐渐减小,第28施工步完成后,其值为+0.04 mm,而另一侧的铁路隧道二次衬砌墙脚处的负方向水平位移值逐渐增大,第28施工步完成后,其值为-0.04 mm。故施工完成后,隧洞先施工侧隧道二次衬砌为正的水平位移,后施工侧隧道二次衬砌为负的水平位移,其最大水平位移差为0.08 mm。

同理分析隧洞施工过程中5个典型施工步铁路隧道二次衬砌结构竖向位移云图,在计算模型范围内铁路隧道二次衬砌会发生整体下沉,其最大下沉位移区域主要分布于交叉处左右墙脚处,最大值仅为0.50 mm。计算结果表明下穿引水隧道的施工对铁路隧道二次衬砌的位移影响非常小。

3.3 隧道衬砌结构内力

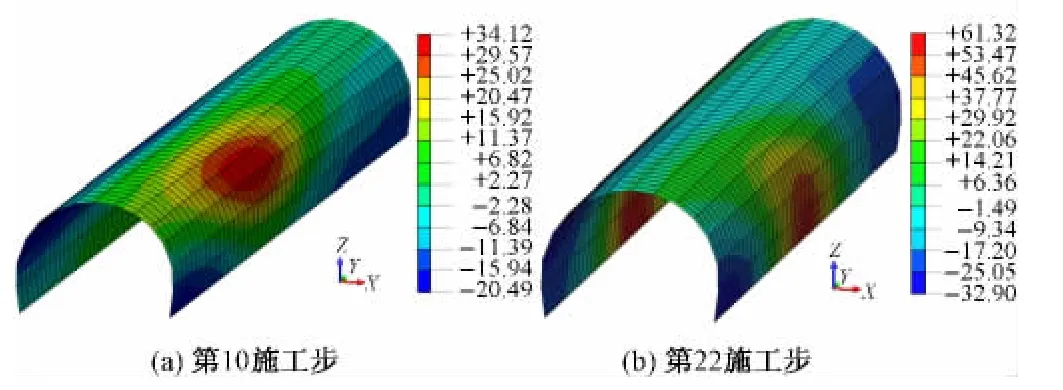

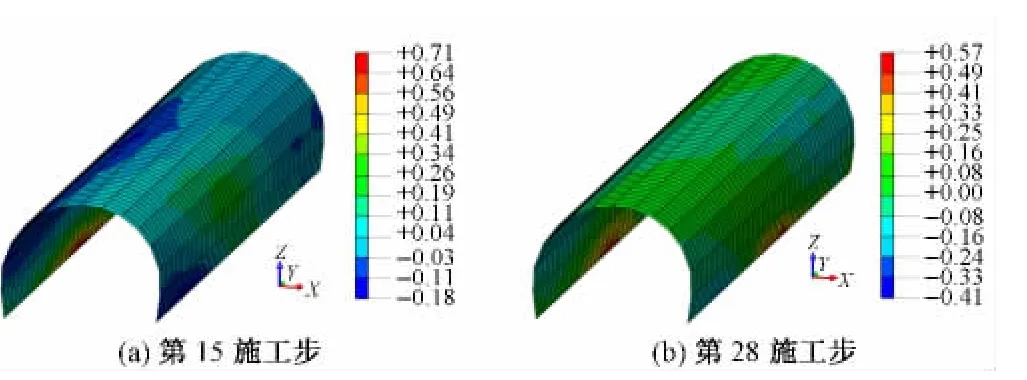

图5为隧洞施工过程中2个典型施工步铁路隧道二次衬砌结构轴力云图。图6为隧洞施工过程中2个典型施工步铁路隧道二次衬砌结构弯矩云图。

图5 隧洞施工时铁路隧道二衬轴力(单位:kN)

图6 隧洞施工时铁路隧道二衬弯矩(单位:kN·m)

由分析结果可以看出:在下部隧洞未施工时,铁路隧道二次衬砌结构拱顶的轴力最小,其值为+0.08 kN,两侧墙脚处的轴力最大,其值为-4.12 kN。下部隧洞施工过程中,轴力出现正值(出现受拉的情况);轴力值均有不同程度的增大。第10施工步时,隧道衬砌最大正轴力分布于衬砌右拱肩部位,其最大值为34.12 kN;第15施工步时,下部隧洞施工至隧道的正下部,此时最大正轴力分布于交叉处的隧道二次衬砌右边墙处,其最大值为52.81 kN;第22施工步时,此时最大正轴力分布于交叉处的隧道二次衬砌左右墙脚处,其值为63.12 kN;第28施工步结束时,此时最大正轴力分布于交叉处的隧道二次衬砌左右墙脚处,其值为54.18 kN。

从图6可以看出:下部隧洞施工过程中,隧道衬砌结构弯矩值较小,且变化也不明显。其中最大正弯矩为0.71 kN·m,最大负弯矩为0.41 kN·m。根据以上各典型施工步的二次衬砌结构内力计算结果,按《铁路隧道设计规范》(TB 10003—2005)[5]采用破损阶段法进行检算。其安全系数超过规范规定的3.6的安全系数,铁路隧道二次衬砌结构安全。

4 结论

1)铁路隧道的开挖直径为13~15 m,引水隧洞的开挖直径为5.5 m,引水隧洞与铁路隧道的距离在34 m左右,引水隧洞与铁路隧道的间距在2.0D~3.5D之间,属于要注意的范围,因此需要分析引水隧道施工对铁路隧道的影响。

2)隧洞施工过程中,铁路隧道轨道板会发生方向相反的水平方向的位移,其最大水平位移差仅为0.09 mm;隧道轨道板会发生整体下沉,其最大下沉区域位于与隧洞交叉处的铁路隧道轨道板处,其值为0.54 mm。远小于规范容许值,不影响铁路隧道的安全运营。

3)隧洞施工过程中,铁路隧道二次衬砌会发生方向相反的水平方向的位移,最大水平位移差仅为0.08 mm;隧道二次衬砌会发生整体下沉,其最大下沉位移区域主要分布于交叉处左右墙脚处,最大值仅为0.50 mm。不影响铁路隧道的安全运营。

4)隧洞施工过程中,铁路隧道二次衬砌轴力出现正值,混凝土结构受拉,但其值较小,最大值仅为63.12 kN;衬砌结构弯矩值较小,变化也不明显。

5)按规范采用破损阶段法对典型施工步衬砌结构检算,其安全系数在128~535之间远超过规范规定的3.6的安全系数,铁路隧道衬砌结构安全。

[1]魏新江,魏纲,丁智.城市隧道工程施工技术[M].北京:化学工业出版社,2011.

[2]田宪国.盾构隧道掘进对建筑物的影响及其控制技术研究[J].铁道建筑,2010(5):34-36.

[3]张顶锋.越江隧道保护区内新建平行隧道对既有隧道的影响机理及控制技术研究[D].上海:上海交通大学,2011.

[4]HEFNY A M,CHUA H C,ZHAO J.Parametric Studies on the Interaction between Existing and New Bored Tunnels[J].Tunnel and Underground Space Technology,2004,19(5):471-476.

[5]中华人民共和国铁道部.TB1003—2005 铁路隧道设计规范[S].北京:中国铁道出版社,2005.