和谐型电力机车自行移车装置及其应用

徐秀良,韩群生

(1 北京铁路局 北京机务段,北京100036;2 北京卓匠科创科技有限公司,北京100144)

HXD3、HXD3C型电力机车是国内铁路主干线上大型货、客运为目的,设计制造的大功率电力机车,采用接触网供电交—直—交的电传动方式,在22.5~31 kV的接触网电压下,额定功率7 200 kW。在断开接触网供电的情况下,没有设计依靠自身动力短距离低速走行的能力。

由于不具备自走行功能,在出入机车检修库及在整备场自有电区向无电区转线作业时,需要附挂调车机车作为牵引动力进行出入库或转线走行,这种传统的调车作业方式有很多弊端。一方面,一次调车作业往往需要安排几次交路才能完成,即占用调车机资源又效率低下。另一方面,调车时一旦调车组人员联系沟通不畅,很容易发生人身安全事故;再一方面,担当附挂调车机的机车多为内燃机车,低速运行时易造成环境污染。

研究HXD3、HXD3C型电力机车自行移车装置,基于成熟并广泛应用的蓄电池牵引技术。在城市轨道交通行业,地铁列车将蓄电池作为辅助动力源,实现在牵引供电系统故障情况下的地铁列车运行到站和库内作业的短距离调车。在铁路行业,HXN3型内燃机车以蓄电池牵引实现机车柴油机不启动的情况下走车。所以开发HXD3、HXD3C型电力机车自行移车装置,符合技术潮流,将改变传统的电力机车调车方式。

1 HXD3、HXD3C型电力机车自行移车装置设计

1.1 设计原则

HXD3、HXD3C型电力机车自行移车装置设计,需充分考虑机车自走行的行车安全、机车主电路特点、主要部件知识产权、软件著作权和机务段实际需要等各方面因素,应遵循以下几方面原则:

①在机车总风压力足以保证机车制动距离的情况下才能进行自走行,以确保机车自走行的行车安全;

②机车在正线牵引时,装置电路要与机车电路物理隔离,以确保不因装置故障导致机车设备故障;

③装置电路连至机车既有电路后,对机车既有主电路布局不改变,以避免机车主要部件质保纠纷;

④对机车既有的TCMS、主变流器等软件不进行软件修改,以避免知识产权纠纷;

⑤自走行速度需要满足机车出入检修库和整备场有电区向无电区转线需求;

⑥装置可生产为车载型作为机车制式装备,也可生产为便携型作为机务段工装设备;

⑦装置升级改进后,可适用于HXD1、HXD2、HXD3B等其他型号电力机车,也可适用于既有交—直型电传动电力机车和电传动内燃机车。

1.2 技术方案的确定

根据机车主电路结构特点,可以通过以下3种技术方案实现设计功能:

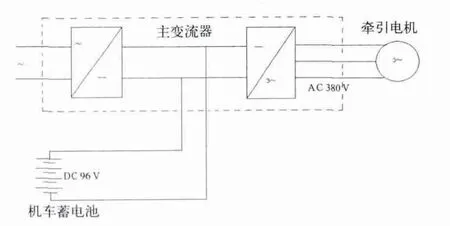

方案1:将机车蓄电池DC 110 V电压直接升压逆变为三相AC 380 V,采用VVVF方式驱动牵引一台牵引电动机实现机车自走行(图1)。

方案2:将机车蓄电池DC 110 V电压接入至机车主变流器(CI)直流中间电压,修改机车TCMS软件和主变流器(CI)软件,使主变流器输出三相AC 380 V,采用VVVF方式驱动牵引一台牵引电动机实现机车自走行(图2)。

图1 电路原理框图

图2 电路原理框图

方案3:将机车蓄电池DC 110 V电压直接升压为DC 600 V后,通过主回路库用开关接入至机车主变流器(CI)直流中间电压,通过机车TCMS软件和主变流器(CI)软件预置的库用位程序,控制主变流器功率元件输出三相AC 380 V,采用VVVF方式驱动牵引一台牵引电动机实现机车自走行(图3)。

图3 电路原理框图

分析3套技术方案,每套技术方案优缺点比较如表1。

通过对比分析,技术方案3作为设计方案,优点更为突出,方案3符合设计原则。机车自走行速度为1 km/h,在这种走行速度下,机车出入机车检修库一次走行时间约为3 min,基本满足机务段调车需要。在整备场自有电区向无电区转线,仅需要在接触网终点处(通常在道岔处)开始自走行,在这种走行速度下,机车通过道岔的时间约为1 min,进入股道后对整备场调车组织就不再影响,其效率也能满足机务段整备场实际需要。

1.3 装置的设计

1.3.1 装置工作原理

装置工作原理见图3,将机车蓄电池DC 110 V电压直接升压为DC 600 V后,通过主回路库用开关接入至机车主变流器(CI)直流中间电压,通过机车TCMS软件和主变流器(CI)软件预置的库用位程序,控制主变流器功率元件输出三相AC 380 V,采用VVVF方式驱动牵引一台电动机实现机车自走行。

表1 技术方案对比

1.3.2 DC 600 V 中间电压的获得

HXD3、HXD3C型电力机车控制回路装有蓄电池(容量170 Ah),当机车正常工作时,蓄电池处于充电状态,机车降弓后,蓄电池内储存有电能,电压为DC 110 V。利用高频开关电源,对蓄电池DC 110 V进行升压-逆变-整流获得DC 600 V电源。所以该装置的技术主体就是一个高频开关电源。

1.3.3 装置的特性曲线

从图3可以看出,主变流器(CI)DC 600 V工作电压自本装置中获得,通过主变流器逆变,驱动牵引电机,中间最低电压不得小于DC 350 V,实测主变流器(CI)内部整流元件压降约为50 V。因此,为满足主变流器工作需要,装置电流、电压的控制曲线如图4所示。

图4 电流电压控制曲线图

从图4特定曲线来看,在输出电流小于30 A时,输出电压范围为DC 600~DC 400 V,以满足主变流器工作。在输出电流大于30 A时,系统将工作在限流区。系统将自动停止电压输出,以保护蓄电池。

1.3.4 装置的组成

装置由功率模块和单片机控制两大模块组成,原理框图如图5,各单元的主要技术原理和作用分述如下。

图5 原理框图

(1)功率模块的设计与实现

①滤波单元

即滤波器电路,减少内外电压冲击和干扰,增强电路的电磁兼容性,使其满足要求。

②电流、电压控制单元

此单元是测量的关键控制部分。电压控制采用慢给定技术,工作电压从0缓慢增加,要完成输出电压的逐步升压给定;当电压达到600 V时,进入钳位,电压不再上升。如绝缘较低、输出电流过大时,电流控制进入钳位,按照设计的曲线,逐步降低电压。通过电流电压的控制,完成功率输出。

输出电压慢给定技术:在系统工作时,由于需在主变流器(CI)工作前,向主变流器(CI)续流电容进行预充电,如果先给定600 V电压,在主变流器(CI)续流电容严重亏电或主变流器(CI)绝缘低的情况下,将有一个很大的冲击电流,造成系统故障或蓄电池过渡放电。在本次设计中,重用电压慢给定技术,输出电压从0 V缓慢增加至600 V,防止产生冲击电流。同时,主变流器(CI)续流电容充电完毕后启动时,也采用了输出慢给定技术,牵引电机在转动初期不会产生很大电流。

③高频开关电源单元

这部分是本装置的关键点,主要作用是把机车上现有的蓄电池110 V的直流电变为DC 600 V的直流电源。其主要由PWM控制器、电子开关电路、高频变压器、整流滤波电路、保护电路等组成。

工作原理是110 V直流电经稳压滤波后变为600 V直流电,在400~600 V的电压范围内保持性能,受电流、电压控制,为主变流器提供足够的功率。

a功率变换模块的设计

模块采用全桥PWM变换器和有限双极性控制方法实现(图6)。整个主电路和硬开关方案相比,仅增加了超前桥臂的两个谐振电路,谐振电感取电压器漏感,滞后桥臂的谐振电容利用功率管的输出电容,既实现了软开关工作方式,同时又保持了电路的简洁。由于实现了ZVS,可以省去原方的吸收电路,副方吸收电路的功耗也变小。

图6 全桥PWM变换器电路原理图

b控制电路的设计

PWM集成控制器通常分为电压型控制器和电流型控制器两种。电压型控制器只有电压反馈控制,可满足稳定电压的要求,电流型控制器增加了电流反馈控制,除了稳定输出电压外,还有以下优点:

ⓐ当流过开关管的电流达到给定值时,开关自动关断;

ⓑ自动消除工频输入电压经整流后的纹波电压,并开关电源输出端300 Hz以下的纹波电压很低,因此可减小输出滤波电容的容量;

ⓒ多台开关电源并联工作时,PWM开关控制器具有内在的均流力;

ⓓ具有更快的负载动态响应。

电源采用美国 Unitrode公司的 UC1825A芯片,UC1825A是高性能的电压电流型开关电源集成控制器,主要特点是兼电压型、电流型控制;开关频率可达1 MHz;50 ns的传输延迟时间;大电流双推挽输出(峰值2 A),宽频带误差放大器;双脉冲抑制逻辑电路;逐个脉冲电流限制;软启动、最大占空比控制;滞后的欠压锁定功能。

(2)单片机控制模块的设计与实现

在本次设计中,使用了单片机控制DC 600 V输出和控制LED显示输出电压和电流的大小,有较好的人机界面和安全保护功能。

设计的主要功能由:

①DC 600 V输出逻辑控制;

②LED显示。

MCU使用目前性价比较高的STC51系列。此芯片功耗小,抗干扰力强,并可进行系统编程,使用十分方便。作为控制单元的单片机完全可以满足使用要求。通过软件编程达到控制与测量的目的。

KM1、KM2为输出接触器,其闭合与断开受单片机控制模块的控制。当KM1、KM2断开时,装置从机车电路中切除。这样,可以防止装置在待机时对机车电路造成的影响。当需要进行自走行时,KM1或KM2闭合。

保护逻辑单元电路是对机车库用开关的连锁线、风压开关连锁线进行判断,如果风压过低后或库用开关没有转换,则本系统不能工作,即保证机车自走行有足够的风压用以制动,又保证受电弓在降弓状态下,方可进行自走行。

LED灯使用矩形汉字覆膜灯,具有亮度高、稳定性好。通过汉字覆膜显示。极大的方便了操作者的使用,观察直观。

AD转换单元通过实时隔离采样将功率模块的输出电压传入MCU,通过运算将输出电压换算为工作状态进行显示。

1.3.5 装置的便携化

根据装置工作原理,将装置进行简化设计,去掉单片机控制模块和输入输出接触器,并进行装置减重后,安装与机车外部主回路库用插座、蓄电池充放电插座适配的航空插头,加装磁力安装座后,即可实现装置便携化。

2 机车自走行的操作和最大牵引总重

2.1 车载型装置机车自走行的操作

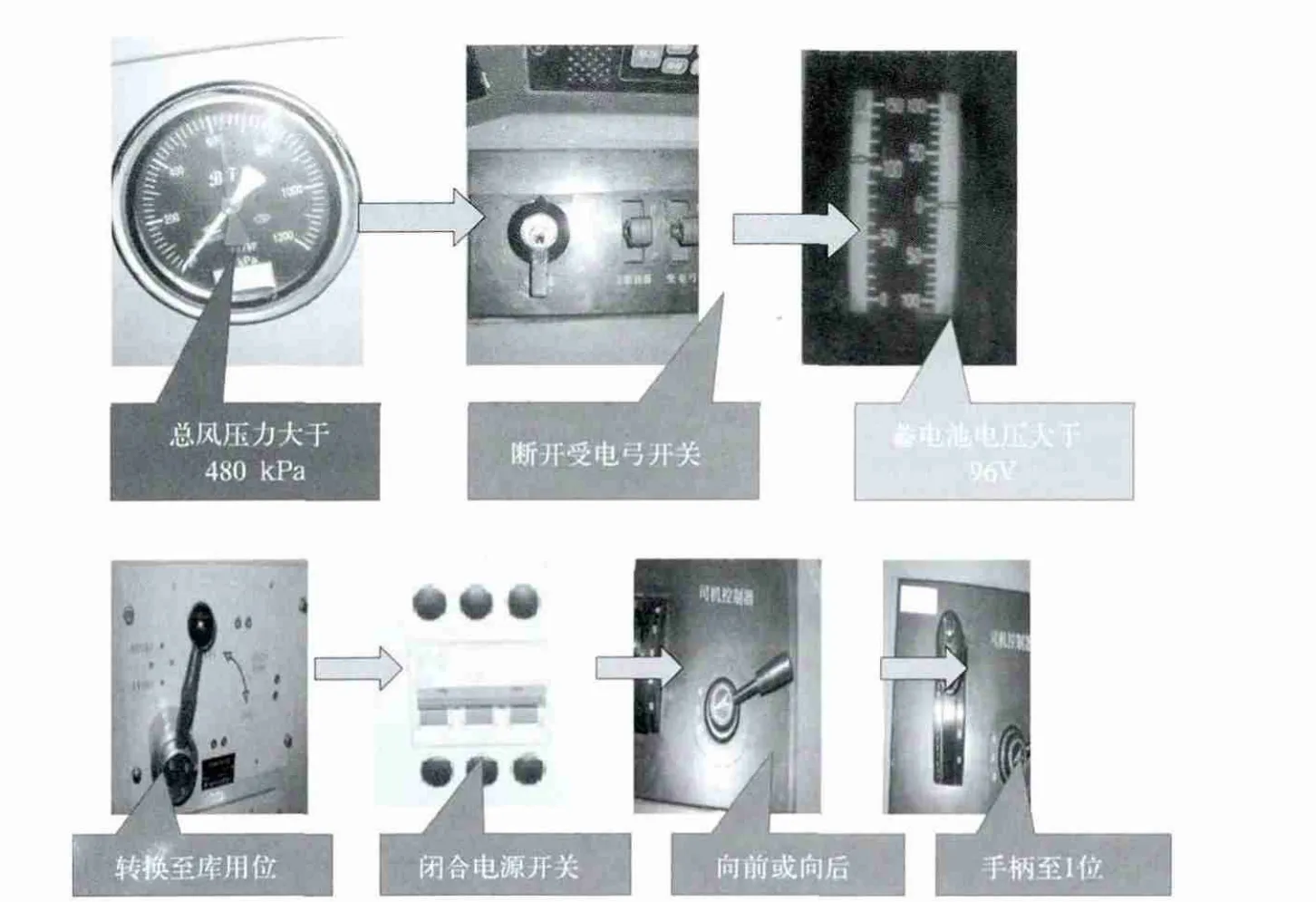

装置安装在机车上后,司机首先确认总风缸压力大于480 kPa,断开受电弓开关,确认蓄电池电压大于96 V,然后将库用开关转换至库用位,闭合电源开关,将换向手柄打向前位或后位,并将调速手柄置于“1”位,即可实现机车自走行。具体步骤如图7。

2.2 便携型装置机车自走行的操作

将装置磁力座吸附在机车主变压器壳体上,连接主回路库用插座和蓄电池充电插座后,按车载型装置的操作方法操作即可。

图7

2.3 最大牵引总重和速度

试验证明,装置在小于千分之三的坡道上,机车依靠自身动力自走行最大牵引总重约为280 t(即附挂牵引一台机车的情况下自走行),最大走行速度为1 km/h。

3 对机车蓄电池的影响

目前HXD3机车使用170 Ah的蓄电池,通过试验机车自走行时蓄电池放电情况,对比机车蓄电池放电特定情况如表2。

表2 蓄电池放电情况对比

机车在依靠蓄电池自走行时,机车起动最大峰值电流仅120 A左右,远低于蓄电池允许峰值短路电流6 100 A;机车1 km/h恒速自走行状态下,蓄电池放电电流为60 A,小于蓄电池进行1 h制放电的最大允许放电电流。因此,装置驱动机车自走行状态下,蓄电池放电电流工作在蓄电池的理想范围内,不会影响蓄电池寿命。

另外,在蓄电池日常维护中,通常采用10 h制放电(放电电流约17 A)后进行蓄电池充电,当蓄电池性能下降后,进行治疗性充放电时,通常采用1 h制放电(放电电流约170 A)后进行蓄电池充电,以激活蓄电池内部物质活性,恢复蓄电池性能。装置驱动机车持续自走行1 h后升弓对蓄电池进行充电,相当于对机车蓄电池按1 h制充放电进行了一次治疗性充放电,可以进一步激活蓄电池内部物质活性。

4 结束语

HXD3、HXD3C型电力机车自行移车装置,充分利用机车主回路电路特点和机车TCMS、主变流器(CI)的软件预置程序,实现了机车在无接触网的情况下,依靠自身动力短距离低速走行,并且可以附挂牵引一台机车。该装置的研发与应用,改变了传统的电力机车调车方式,为提高电力机车出入机车检修库和整备场有电区向无电区调车效率,提供硬件条件,其意义深远。同时,该装置具备技术升级的空间,进行技术升级后,可衍生出适用于各型大功率交流电力机车、交—直式电传动电力机车、电传动内燃机车的系列装置应用。

[1] 杨 旭,沛云庆,王兆安.开关电源技术[M].北京:机械工业出版社,2004.

[2] 周志敏,周纪海.开关电源软启动电路的设计与应用[J].电源世界,2004,(12):29-30.

[3] Switching Power Supply Topology:Voltage Mode vs.Current Mode[J].Unitrode Desigen.62.10-62.

[4] 徐德鸿,沈 旭,杨成林,等.开关电源设计指南[M].北京:机械工业出版社,2004.

[5] 邱 伟,侯振义.一种智能高频开关电源监控模块的设计[J].通信电源,2006,(3):25-27.

[6] 姜桂宾,裴云庆,刘海涛,等.12 V/5 000 A大功率软开关电源的设计[J].电工电能新技术,2003,(1):56-59.

[7] 韩志军,等.单片机应用系统设计[M].北京:机械工业出版社,2005.