刚性叶轮卸料器防粘料改造

刘成宝 王金升

(沂州集团沂州工业园 山东临沂)

一、概述

沂州集团工业园能源公司于2012年引进了河北唐山德业环保公司处理量60 t/h原煤废烟气余热煤调湿系统,用于废气余热利用。含水量9%~13%的原煤经过循环流化床时,与焦炉的约200℃的废烟气进行热交换,使水分降低到6%~8%,达到降低入炉原煤水分、节约煤气、缩短结焦时间、提高产量、节能降耗的目的。

因循环流化床内含水原煤和余热烟气需进行热交换,烟气为2kPa的正压,所以要求密封性,即保证原煤进出循环流化床锁风。厂家原设计采用料位计在线测量,控制进出口原煤一定料位来保证锁风效果,在调试过程中发现,由于进料口原煤含水量大,下料时不能在下料口宽度上均布,在料少的部位达不到锁风效果;出料口由于热交换后的原煤有许多含水量较低的煤粉漂浮,使料位计的测量误差太大,不能准确控制料位,难以实现通过控制料位实现锁风。

经与厂家沟通,在出料口采用刚性叶轮卸料器达到锁风目的,即在圆形回转体上由3~4个叶片将回转体分为几个密闭的空间,回转时各密闭空间依次经过接料口、壳体、下料口、壳体,实现定量接料和排料的作用,保证从给料斗下来的物料均匀给料且设备上下腔不相互泄漏,从而起到锁风的目的。

采用刚性叶轮卸料器试运行,锁风效果达到了,但由于经过流化床的原煤仍含有6%~8%的水分,频繁出现物料粘在刚性叶轮上的现象,基本上半小时各叶轮间就粘满料,叶轮空转而不下料,造成下料斗积料过多憋停流化床。在下料口处做了一个小检修门,先用压缩空气吹扫,但难以清理干净,只能采取人工清叶轮粘料处理,每次需十几分钟,开停机频繁,系统无法正常运行。

二、改造实施

第一次改造。分析表明,叶轮间的粘料一般是从边角部位开始的(图1),开始是小夹角处少量积料,积料后的含水原煤与原煤之间的附着力更强,结果越积越多最终填满叶轮间的空间。针对这种情况,尝试采用在叶片间贴不锈钢板,不锈钢摩擦力小不易粘附原煤;采用圆滑过渡杜绝夹角和缝隙,使物料不易堆积(图2)。

图1 沾料示意图

上述改造后,积料堵料的时间可以延长到约1 h,仍然是很频繁,不能保证系统正常运行。

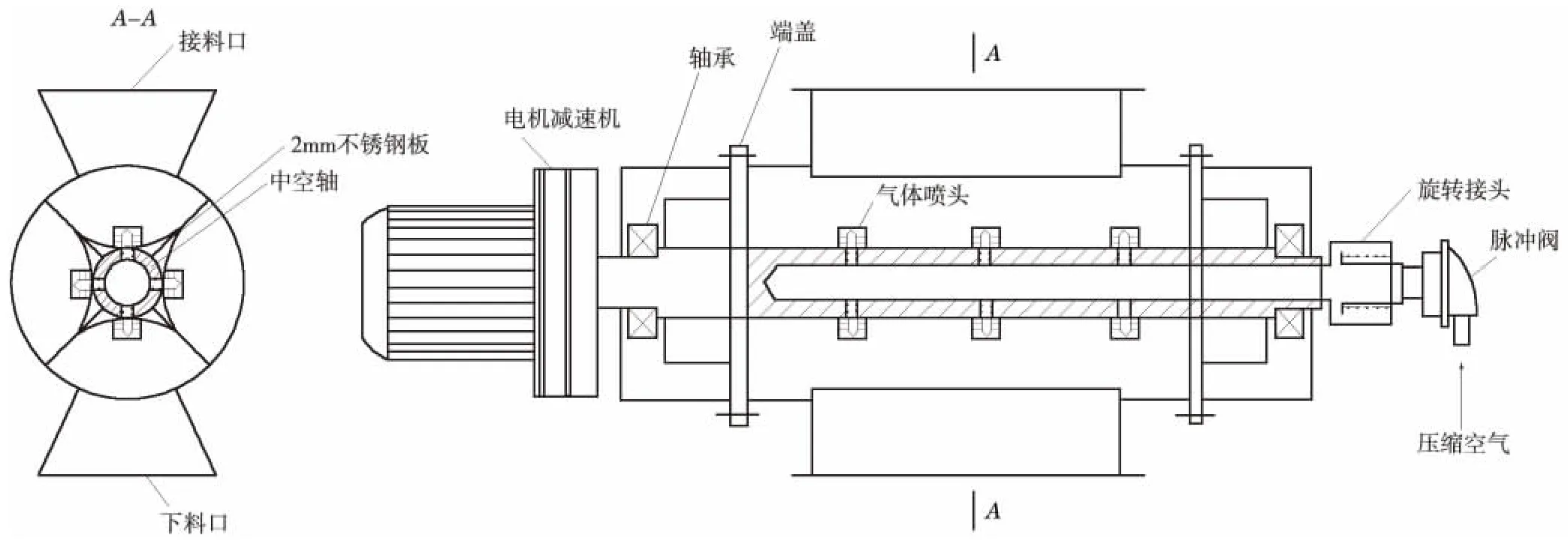

第二次改造。针对积料不可避免,从积料后如何不停机清理上想办法。采用空气定时吹扫方式,尝试在外部吹扫不彻底,改为将吹扫口放在主轴上由内向外吹扫,使形成的少量积料定时吹扫干净,不会越积越多。具体改造如下(图3)。

图2 消除沾料改造

(1)在叶轮之间贴敷不锈钢板,减小摩擦力和粘附力,减轻夹角积料。

(2)将主轴由实心轴改为中空轴,中空部分作为吹扫压缩空气的通道。

(3)在每个叶轮之间的中空主轴上钻4个小孔与中空轴相通,上4个不锈钢喷头,为避免直吹孔不吹扫时下料堵塞气孔,采用侧面开吹气孔方式。

(4)在刚性叶轮卸料器的尾部主轴端部安装旋转接头,作为外接压缩空气连接头,刚性叶轮卸料器旋转不影响压缩空气连通。

图1 刨床行程

(5)旋转接头外连接一个电磁阀控制的空气炮,在电磁阀上设定自动开启时间,实现在设定时间进行定时吹扫。

三、改造效果

改造后的刚性叶轮卸料器安装在流化床的下料处,根据经验,将定时吹扫时间设定为20 min吹扫一次,运行结果表明,未再出现积料堵塞现象,并且锁风效果良好。接着将刚性叶轮卸料器安装在流化床进料口,使用后同样效果良好,达到了消除粘料造成堵料停机的目的。