细长零件数控纵切的加工探讨

马宁涛

(陕西建工安装集团有限公司,西安 710119)

细长零件数控纵切的加工探讨

马宁涛

(陕西建工安装集团有限公司,西安 710119)

通过对细长轴类零件加工时弯曲变形的原因分析,阐述了保证细长轴加工质量的工艺方法、切削用量与数控纵切零件的具体运用。

细长轴;加工特点;加工工艺;数控纵切

1 细长轴工件的常用加工工艺

细长类工件的长度和直径之比在25倍以上,该种工件加工时刚度不足在切削力、自重和顶尖压力的联合作用下,极易产生过度弯曲或者失去稳定。因此,车削细长轴时应对轴的受力状态进行改善。

2 细长轴类零件物理性分析

2.1 切削力分析

径向切削力Px是使细长类工件在径向产生弯曲的主要根源,这个切削分力始终存在于整个加工过程中,降低径向切削力Px可明显改善细长类工件的加工质量,实践中有好多降低降低径向切削力Px的有效措施,应认真分析并针对性地应用。

对于非细长类工件,因工件刚度富足,轴向切削力Py不致于使工件轴向受压失稳,不必过多分析。对于细长类工件,因工件刚度极弱,如果对轴向切削力Py不进行仔细研究,在切削过程中,因轴向切削力Py的作用,使细长类工件受压失稳的现象发生比比皆是。

2.2 切削热对细长类工件加工的作用:

在细长类工件加工过程中,因切削刀具与细长类工件的回转摩擦,在工件上引起大量切削热,是不可避免的正常现象。因细长类工件在加工过程中被牢靠地加持在机床工艺系统中阻碍了其受热变形,细长类工件必将在水平面内发生横向弯曲。

因此,对于细长类工件加工,要提高加工质量,除了采用合适的加工工艺外,还要在工艺系统参数选用和加工过程冷却措施等方面采取相应可行手段,才能达到理想结果。

3 数控纵切设备

3.1 数控纵切机床加工原理

采用数控纵切机床加工零件,零件的加工长度对加工的影响很大。并且对于不同长度的零件加工原理有所不同,又相互统一。

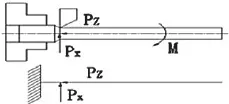

图1 数控纵切机床加工原理图1

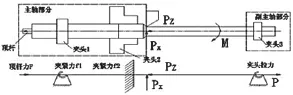

图2 数控纵切机床加工原理图2

在零件开始加工时按照数控纵切机床加工原理图1进行。这时虽然加工零件较细,但在根部切削,刀具切削点的切削力Px几乎对零件弯曲无影响,零件受到的重力影响也不大,零件几乎不会发生弯曲变形;刀具切削点不变,所以径向切削力Px在后续加工下几乎仍无影响。

当该零件加工到一定长度时,零件受到的重力影响增大,这时按图2原理加工;即副主轴同步旋转、夹紧、轴向外拉零件并进行加工。由于零件较长,当零件加工长度大于机床行程时,需进行二次、三次以致多次送料。二次送料时的夹头2夹紧不变,夹头1松开退回到起始,然后夹紧材料,再向前推进、送料,此时主轴与副主轴可以同步旋转也可以同时静止。图2中夹头1,夹头2,夹头3为弹簧夹头,其中夹头2在加工过程中实际为支撑作用,并有一定的夹紧力,且该夹头分为固定和移动两种,在加工时须根据实际加工进行选择。移动夹头适合加工行程小于100mm的零件和行程大于100mm但精度不是很高的零件,其优点是在加工过程中移动夹头与零件同步旋转,不易卡死。而固定夹头对于大于100mm精度较高的零件能较容易保证,但由于其是固定的,在加工过程中容易出现卡死现象。因此加工时对夹头2的选择非常重要,并且对于不同大小的材料,夹头1,夹头2,夹头3都要选择相应大小的夹头。

4 数控纵切车床加工细长轴零件的具体应用

对于铁芯杆零件,如采取一般普通的设备是很难保证质量要求的,故优先采用数控纵切车床,增加如下一些辅助措施,以提高细长轴的加工精度。

(1)零件的材料选择及要求。因铁芯杆原材料直径为φ5,而工厂1Cr18Ni9/φ5材料为盘形丝材,不符合纵切数控车床棒料加工规定,因此要求特殊定货以满足数控纵切车床的要求。

(2)为减少零件因一次装夹加工产生的切削应力,在纵切加工前,对原材料进行固溶热处理与校直等准备工序。

(3)合理地控制切削用量。切削用量选择对于铁芯杆零件的加工尤为关键。工艺系统参数对切削总力和在径向、轴向分力及由以上诸力而产生的切削热量的大小和方向有直接影响。

切削深度(t):0.2~2mm;进给量:0.02~0.6mm;

切削速度(v):切削速度是影响切削热量的主要因素,应慎重选择。在合理的切削速度下,既可以保证加工效率,不影响正常的加工进程,又可使切削热量及时地随着冷却液和空气介质散发,这个速度需要经过实际加工中多次试验对比才能发现。实际上确定工艺系统工艺参数过程就是一个实践探索过程,任何教科书不可能提供特定工件的切削用量。

5 结论

使用数控纵切车床加工细长零件,只要选择合理的加工参数及加工刀具,合理运用该机床加工原理,不但可以保证零件的加工质量,而且能大幅度提高其加工效率。

[1]《机械工程师手册》.北京:机械工业出版社出版,1989.202—001.

马宁涛(1981—),男,陕西,陕西建工安装集团有限公司第七工程公司,工程师,从事机械产品开发及加工工艺编制等工作。