电厂大型立式循环水泵机组异步电机检修方案

匡 正,黄春华

(江苏省江都水利工程管理处,江苏 江都 225200)

0 引言

SEZ220-1875型立式混流泵配套的电机上机架及油缸内部结构与一般电机相同,下导为向心滚柱轴承。轴承外圈安装在电机下端盖轴座内,内圈固定在电机轴上。轴承双边间隙一般在0.18~0.22 mm之间。整个电机及底座固定在一块方形基础板上。水泵为整体悬挂式,泵轴总长为10.64 m,直径为20 cm,属长细轴,水泵轴承为橡胶轴承。

1 机组结构分析

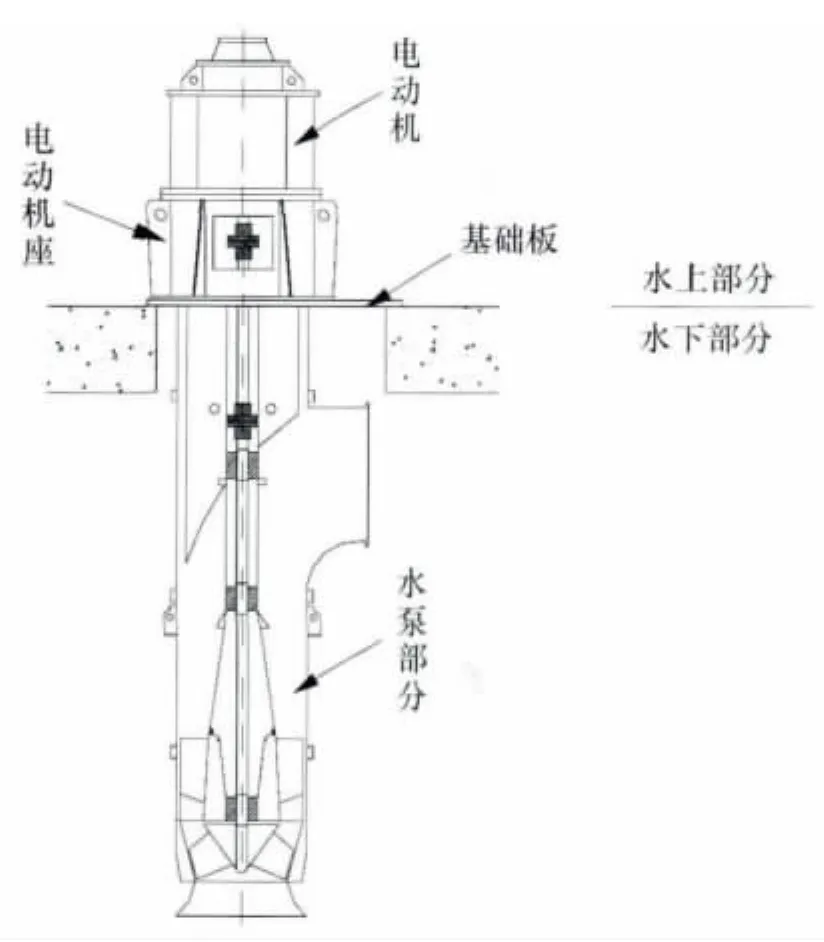

SEZ220-1875型泵采用悬臂式安装。整个筒体悬挂在基础板(方形铁板)下,电动机底座固定在该铁板上。水泵和电机采用直联传动方式。立式泵组结构示意图如图1所示。

整个机组由三大部分组成:即电机部分、水泵部分和基础板部分。

电机主要有两大部分:固定部分和转动部分。固定部分包括上机架、油冷却器、导瓦架、定子、电机底座及相应的附件等,转动部分包括转子、风叶环、推力头、镜板、联轴器等。

水泵部分也包括转动和固定两部分。固定部分包括泵盖、导水筒体、出水弯管、叶轮外壳、进水锥管、导叶体、轴承体、橡胶轴承、内接管、护套管及填料密封装置等,转动部分包括叶轮头、泵轴、传动轴和联轴器等。

图1 立式泵组结构示意图

基础部分主要是一块长 4.4 m,宽 3.8 m,高116 mm,中间开有圆孔的铁板。其下面悬挂一段长约1 m的圆筒,和基础板焊接而成。

水泵部分的出水弯管、导水筒体、进水锥管、叶轮外壳等均为整体式。它完全靠加工精度来保证筒体之间的垂直同心度,不需要单独进行同心的测量和调整。整个水泵轴、上橡皮轴承和中橡皮轴承、传动轴、联轴器等均装在护管内。护管固定在导水帽上,导水帽和导叶体直接连接,下橡皮轴承装在导叶体下口,导叶体下面为叶轮外壳。整个水泵的转动部分搁在叶轮外壳内,叶轮外壳搁在筒体底部。导叶体、叶轮外壳、导水帽、水泵轴护管等为筒体内的固定部分,它们和水泵轴、叶轮头在主机层组装。组装好的部分作为一个整体吊入筒体中。导叶体底部有一段锥面,叶轮外壳为锥形,其外面和导水筒体内锥面相配合,起到定位筒体内固定部分的作用。该泵的转动部分靠叶片支撑在叶轮外壳的内锥面上,这不仅保证了转动部分的位置,而且当转动部分高程出现一定误差时,还能保证叶片间隙在合格范围内。

2 机组常规检修与调整

该机组的安装过程主要包括主水泵吊装调整、主电机的安装调整、电机和水泵的同心调整、摆度调整、中心调整以及附件的安装[2]。

2.1 水泵部分的安装、调整

1)组装好进水锥管和两节导流筒体(简称“筒体1”)。

2)组装好出水弯管和基础板(简称“筒体2”),吊起筒体2,和筒体1对齐,并使两筒体法兰之间的距离为2 mm左右。对好止口,打好定位销,落下筒体2。

3)将合像水平仪读数指针调至0,分别将水平仪南北、东西向放在基础板的加工面上,微调垫铁,直至两个方向的水平仪均合像,调整水泵基础板水平。

4)按顺序组装好下橡皮轴承、导叶体、导水帽、叶轮头、水泵轴、叶轮外壳、中橡皮轴承和水泵轴护管。

5)吊起泵盖,使其下面圆柱部分和筒体基本同心。缓缓落下泵盖,当泵盖上部圆铁板的下平面距基础板上平面2 mm左右时,打好定位销,上好泵盖上的固定螺栓,落下吊钩,对称均匀地紧固泵盖上周围的螺栓。

6)安装填料函和传轴上的联轴器。

2.2 电机部分的安装、调整

电机部分的安装、调整主要包括电机定子、上油缸、下导轴承座同心,转子轴下导摆度,转动部分水平及电机磁场中心调整和各部分部件的间隙调整。

2.3 电机连同水泵一起安装调整

一般以基础台板上的填料函座中心为基准一起调整同心。将电机与水泵叶轮外壳调至同心。固定部分调整结束后,回装机组后调整机组轴线部分摆度及转动部分水平,再将转动部分中心调整至与固定部分中心重合,测量调整各部分间隙。

按照常规检修方案,正常全部检修工期在15天左右。

3 电机的非常规抢修与调整

在部分紧急情况下,如循泵电机上导瓦烧损、推力轴承烧损、下导滚珠轴承损坏或电机引出线发热等等,且机组水泵部分状态良好而急需在最短时间内进行修复的,这就仅需对电机部分进行检修。

由于大型立式泵机组单电机检修属非常规性检修,因此在检修过程中,机组的调整、各部分技术数据的要求就必须采取非常规检修方案进行。在电机单独进行检修前,必须全面了解整个机组的结构、特性以及机组所在的外界环境,如机组基础台板水平的变化,水泵轴偏磨情况以及机组的运行情况等等。

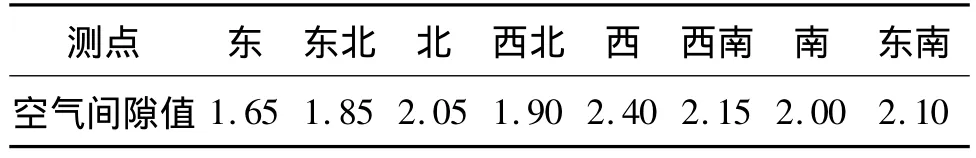

2012年9月,扬州二电厂2A循泵机组在运行中,电机振动加剧,下导向心轴承出现不均匀噪声。初步判断电机下导轴承损坏。紧急停机后,拆卸轴承盖,发现油脂变色,轴承磨损严重,已不能继续运行。进一步拆卸电机上油缸检查中发现,东侧导向瓦背后的抗重螺栓出现松动,引起电机转子偏移,测量电动机空气间隙数值如表1所示。

表1 空气间隙测量数值 mm

发现东西向电机空气间隙偏差较大,南北向偏差不大。气隙不均匀也是引起电机振动加剧的原因之一,从而引起电机下导向心轴承出现偏磨,进而损坏。随即开始准备进行检修工作。此次检修必须将电机转子抽出,检查修复轴承座。按照常规检修方法,同时必须解体水泵,与电机一起进行检查调整工作。这就需要最少半个月的检修工期,势必影响电厂主发电机组的安全运行。

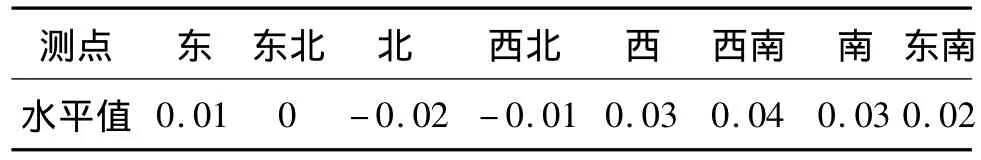

查看运行值班记录,运行过程中水泵部分运行较为平稳。通过检查水泵部分发现各部分均磨损正常,测量水泵基础台板水平数值如表2所示。

表2 水泵基础板水平 mm

由表2可以看出,水泵基础板的水平东西向基本一致,南北向呈现南面高、北面低的情况。这与机组出水方向也是一致的,且在水平的合格范围之内。由此可以认为,机组转动部分的水平的变化主要是由于厂房底板沉陷引起的,而由于厂房底板不均匀沉陷导致整个机组的倾斜对机组的运行质量影响很小,甚至可以忽略不计。因此此次检修可不必进行水泵部分的调整。综合以上检查情况,厂方与我方检修人员决定进行电机的单独检修。

此次检修直接将异步电动机吊至检修专用支架,进行电机的解体检查。调整上油缸与电机定子以及下导轴承座的同心,重新调整电机8块推力轴承的水平,并重新定中导瓦,调整电机空气间隙及导瓦间隙。其中几个关键的控制项目如下:

1)电机的轴伸必须严格控制。由于水泵部分不动,水泵转动部分提升量必须在一定范围内,否则会导致水泵叶片间隙的不合格,甚至引起水泵叶片碰壳。在靠背轮螺栓拆卸后,立即测量并记录水泵的提升量作为日后调整的依据值。测量原始的电机磁场中心即可控制转子与定子的相对位置,从而保证电机的轴伸符合要求。电机拆卸前,测量电机的原始磁场中心并记录算出平均值。电机推力头拆卸后,测量每块推力轴承的相对高度并记录,电机回装时严格控制推力轴承的高度,调整水平时尽量不要全部抬高或全部降低推力轴承高度,而是边升边降,保证磁场中心尽量变化量较小。调整结束后复测电机磁场中心。电机就位后在电机轴联轴器和水泵轴联轴器之间应保持原有的提升量,通常在7~8 mm之间(水泵本身的技术要求)。分别用7 mm和8 mm的塞块(和水泵配套)进行测量,以7 mm塞块能塞进,8 mm塞块塞不进为准[4]。如果偏大或偏小,应重新调整电机的转子高程。

2)电机8块推力轴承在调整水平时必须考虑到水泵基础台板水平数值,从表2中,可以看出水泵台板是北边偏低。南边偏高,在调整电机水平时也就必须考虑到北边偏低,调整后的数值如表3所示。

表3 电机转动部分水平调整后的数值 mm

3)由于该机组电机下导为向心滚柱轴承,轴承双边间隙为0.18~0.22 mm之间。下导轴座位于电机下端盖中心位置,下端盖固定于电机下部,并用定位销定位。其轴座加工精度高,故对于电机上导为分块式导向瓦可调式的,必须以下导轴承座为中心基准来调整电机的定子与上油缸和下导轴承座的同心。而且测量精度要求较高,其同心偏差一般不超过0.06mm(电机说明书要求)。在转动部分同心调整好后,转动部分对中时,也是以下导向心轴承座为基准来调整,从而保证转动部分与固定部分重合的同时,下导中心的偏差值最小。机组定中心一般标准为:东西、南北差值均应在 0.03 mm 以内[1]。

4)抽出转子必须进行上机架的拆装。上机架的不同心势必会造成电机甩油和空气间隙不均匀,这就要求调整上机架与定子以及下导轴承的同心。上机架的同心必须严格按照下导轴承座为基准,连同电机定子一并进行调整。上油缸与中心偏差一般控制在0.5 mm之内。此外,为防止油缸内甩油,还必须进行推力头与上油缸的同心调整(测量推力头轴颈与上油缸内加工面之间的距离),并参照定子同心数值以及空气间隙等进行进一步校核。如果偏差太大,还得进行适当的调整。

5)电机调整结束后,如何将电机与水泵部分对中,就是重要的一个调整环节。电机拆卸后,对电机支架上用于调整电机倾斜的不锈钢皮进行记录和定位(用记号笔在电机座上做好标识)。一般电机二次吊装后,倾斜变化不大,所以可以不必考虑电机倾斜的影响。电机的相对位置的确定一般是由定位销来固定的,机组在一段时间的运行后,定位销和销孔之间已达到较好的配合状态。将电机二次吊装后,仅靠原定位销来进行定位,很可能会使电机错位,影响固定部分的水平和同心。

此次检修将电机吊至电机底座后,先将百分表表座固定在水泵传动轴联轴器上,表头顶在电机轴联轴器的加工面上,盘动电机轴。读电机轴在东、西、南、北方向上该表的读数差,分别为c1、c2、c3、c4。然后在电机正南、正东方向架百分表,将电机向读数差值较大的方向分别移动│c1-c2│/2和│c3-c4│/2个单位(0.01 mm)。再按以上方法进行测量、调整,直到│c1-c2│/2和│c3-c4│/2的值不大于3个单位(该机组本身的技术要求)[3]。固定电机部分,通常移动量不会很大,只需将原定位孔进行扩绞即可。如果│c1-c2│/2和│c3-c4│/2的值已较小,但仍然大于3个单位,此时移动电机比较困难,则可以在保证电机空气间隙在圆周平均值的±10%的范围内,通过调抗重螺丝来移转子的方法进行调整,省时省力。

6)电机拆卸后,重新回装复测电机转子下导摆度时,有时下导全摆度偏大,甚至会超出0.02 mm/m的合格标准。根据以往检修经验,电机推力头在经过拆装后,电机下导摆度和水平均会有一定的变化。因为推力头与电机轴之间仅靠两道止口配合,在经过拔出和压入后,与电机轴的轴向和径向位置可能和原来不完全一致。卡环的松紧程度也会发生变化。由此对转动部分的水平和摆度都会产生一定影响。因此可以认为下导摆度数值偏差不大时可认为下导摆度变化的主要原因是由于机组拆装引起的。当推力头承受重量后,经一段时间运行后,基本能会恢复到原始状态。此次循泵机组检修后试运行时,开始振动值较大,在运行2h之后,振动值逐渐减小并趋于稳定。但是当电机摆度值偏差过大,还是必须通过调整电机绝缘垫来调整电机下导的摆度。

7)由于电机与水泵联轴器拆装后,螺栓紧固的先后及用力程度的变化。水平、摆度值也会发行相应的变化,对于此类机组的长细轴,摆度变化更加明显。因此在拆卸时,必须对联轴器之间的垫皮(如果有的话)进行详细的测量及标位,一般用记号笔做好标志。在回装时,必须严格按照记录摆放垫皮的位置及数量。联轴器的精制螺栓的紧固一般用扭力扳手进行,电机底座的固定螺栓的紧固应由同一人进行。螺栓的松紧程度应和拆卸时松紧程度一致,各个方向的螺栓应均匀对称紧固。

4 结语

此次检修由于计划得当,方案可行,仅仅用了5天就完成了循泵电机的抢修工作,比以往的常规检修节省近10天的时间。机组试运行情况良好,为电厂迎峰度夏主发电机组的安全稳定运行创造了积极条件。

循环水泵电机单独检修适用在电机缺陷明显且病因已查明、电机损坏不严重且水泵部分工况良好的情况下一种简便快捷的检修方案。这需要对机组的内部结构及运行情况有足够的了解,而且以往的检修经验也很重要。检修方案只要应用恰当,效果是很明显的,可以大大减轻工作量、缩短检修周期。但是也并不是所有机组出现故障后都可以进行电机单独检修。如果机组在长期运行后出现推力瓦严重烧损、电机定转子相碰、机组的水平、摆度变化很大而且运行状态较差,电机损坏引起水泵部分存在明显问题等,就必须通过常规性大修来解决。

[1]中华人民共和国水利部.泵站技术规范安装分册.1987.

[2]江都水利工程管理处.江都排灌站[M].北京:水利电力出版社,1979.

[3]湘潭电机厂.YL三相立式异步电动机使用说明书.1996.

[4]长沙水泵厂.64LKXA-24.5型泵安装使用说明书.2005.