大型直流电机空心轴与实心轴挠度的比较

金志芳

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

目前国内外各电机制造厂对大直径、大转矩的特大型电机均有采用空心轴转子结构的趋势。由于采用实心轴的转子重量大,转轴挠度大,如果转子的刚度不好,对电机的运行及轴承的冲击是不利的;且一般采用含镍、钼的特殊钢,成本大;在电机的嵌线、真空压力浸漆的过程中,实心轴转子由于其重量或尺寸可能会超出加工机床、浸漆罐的限值,因此设计时常常会将转子轴设计在嵌线、浸漆、车校全部结束后才进行套轴。而空心轴结构只要采用厚钢板滚圆焊接,具有重量轻、浸漆前可拆卸、结构强度好等特点和使用优越性,受到各大型电机制造厂家的重视;并且由于重量轻、成本低,可大大提高电机的市场竞争力。为了进一步优化我公司特大型直流电机的结构及简化制造工艺,提高大型直流电机的运行性能及提高电机的市场竞争力,我公司也积极扩大空心轴结构在大型直流电机中的应用。

在上海电机厂电机制造的历史上,ZD315/1705500 kW直流电动机是最大的直流电机之一,已重复生产过3次,均采用实心轴结构。本次设计,将实心轴改为空心轴结构,特别对影响电机刚性的轴的挠度进行了重点的计算和比较。

1 电机的基本技术参数

电机型号:ZD315/170

电机额定功率:5500 kW

电机额定电压:1000 V

电机额定转速:基速40 r/min,高速80 r/min

电机额定励磁:他励110 V

电机绝缘等级:F级绝缘

电机运行方式:电机为S1工作制连续运行,基速及以下为恒转矩调压调速运行,基速以上、高速以下为恒功率弱磁调速运行。

电机过载:基速及以下为2.5倍额定电流过载,2.75倍额定电流切断;高速及以下为2.2倍额定电流过载,2.5倍额定电流切断。

电机转子直径:φ3150 mm

转子铁心长:1700 mm

电机转子总长:7700 mm

2 空心轴与实心轴挠度的比较

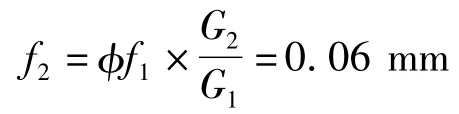

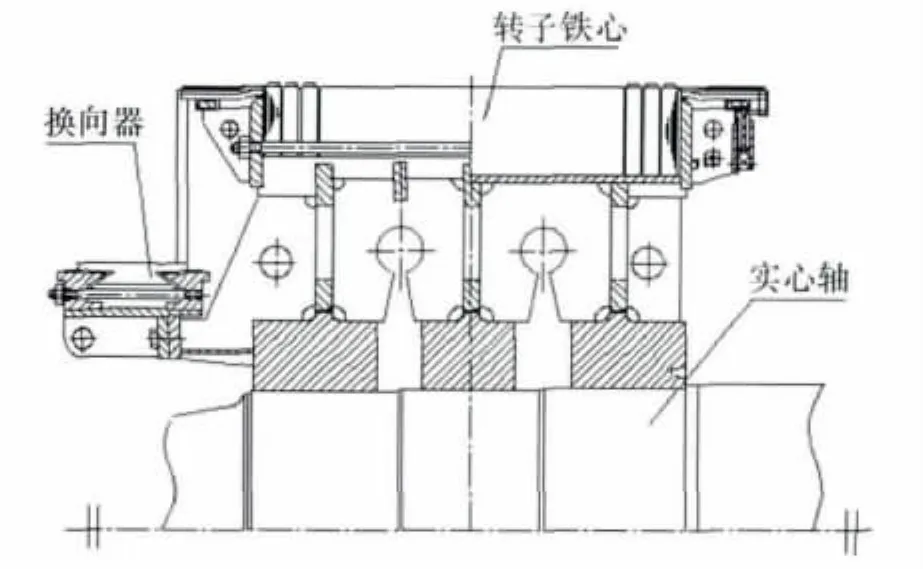

电机结构设计的好坏,除体现电机结构的美观、加工工艺流程的合理、电磁数据的正确配置外,还须正确地分析主要部件的受力情况和强度计算。因此,轴的挠度计算非常关键。空心轴转子结构见图1。

2.1 空心轴的挠度及临界转速的计算

图1 空心轴转子结构

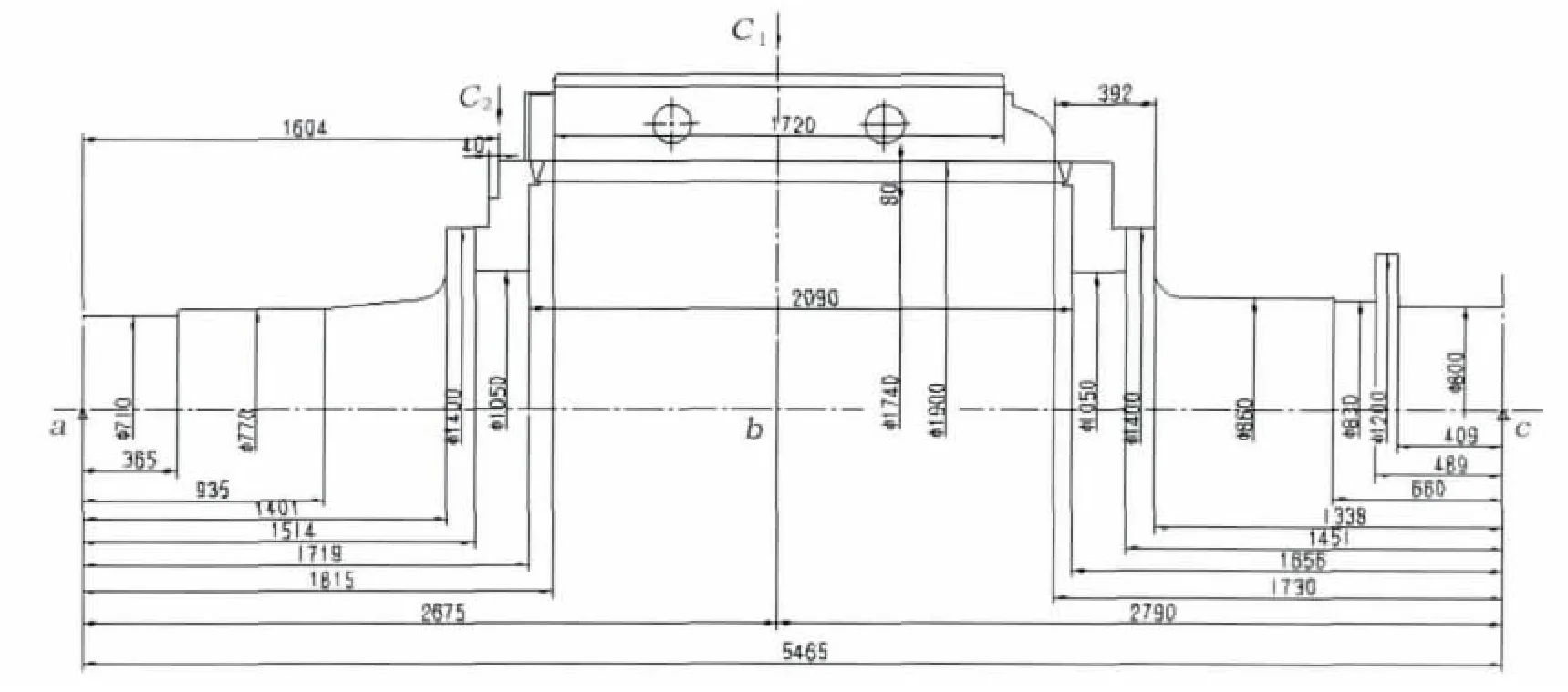

为便于计算,我们将空心轴结构图简化为图2所示,图中b点为电枢中心点,a、c两点为两轴承支承中心点。

2.1.1 基本数据:

电枢总重:G=75380 kg

电枢重:G1=48825 kg(包括中空轴部分,不包括两端实心轴及换向器)

换向器重:G2=3380+X=4505 kg(X为部分轴重)

有效铁心长:L=1430 mm

主极气隙δ=10 mm

气隙磁通密度:Bδ=0.95 T

转子外径Da=3150 mm

电机额定基速nN=40 r/min

电机额定高速nM=80 r/min

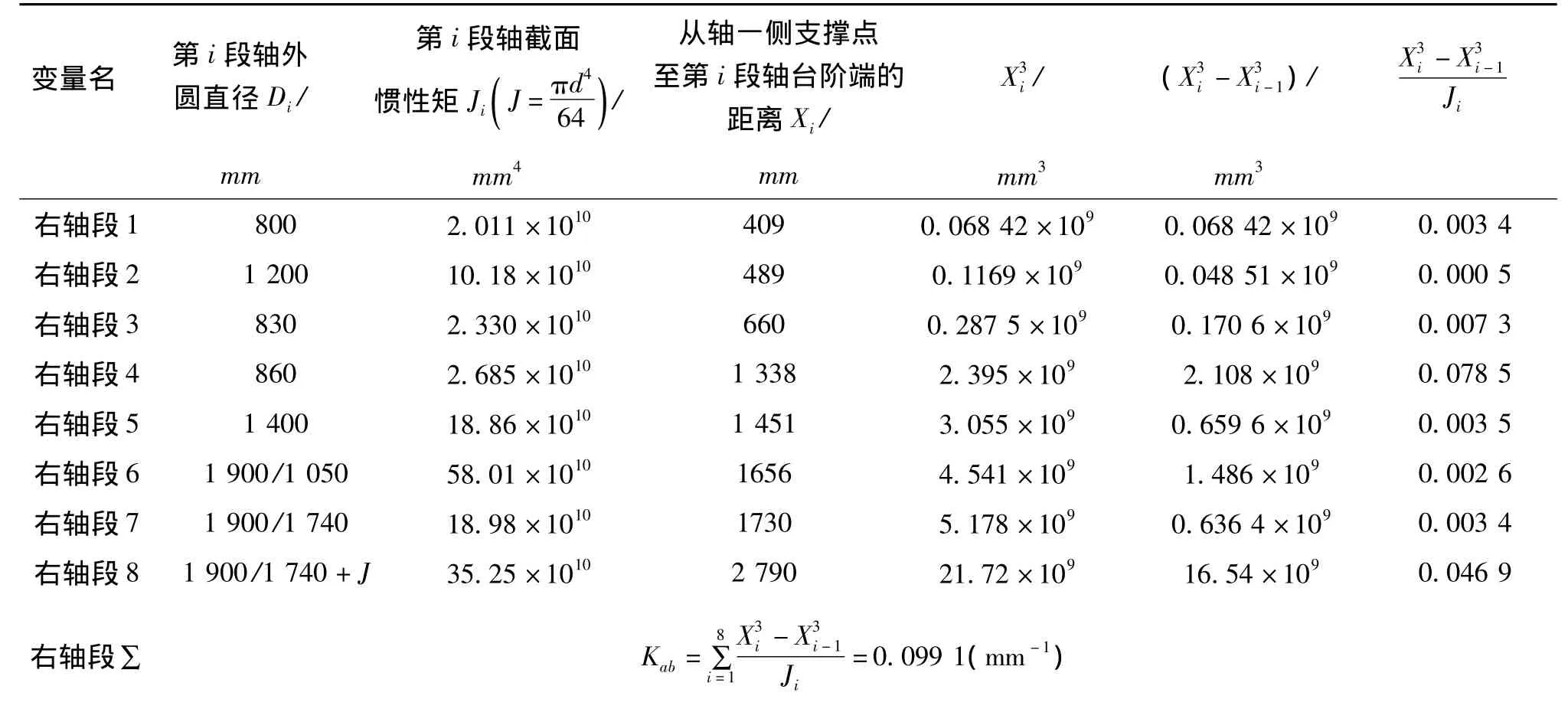

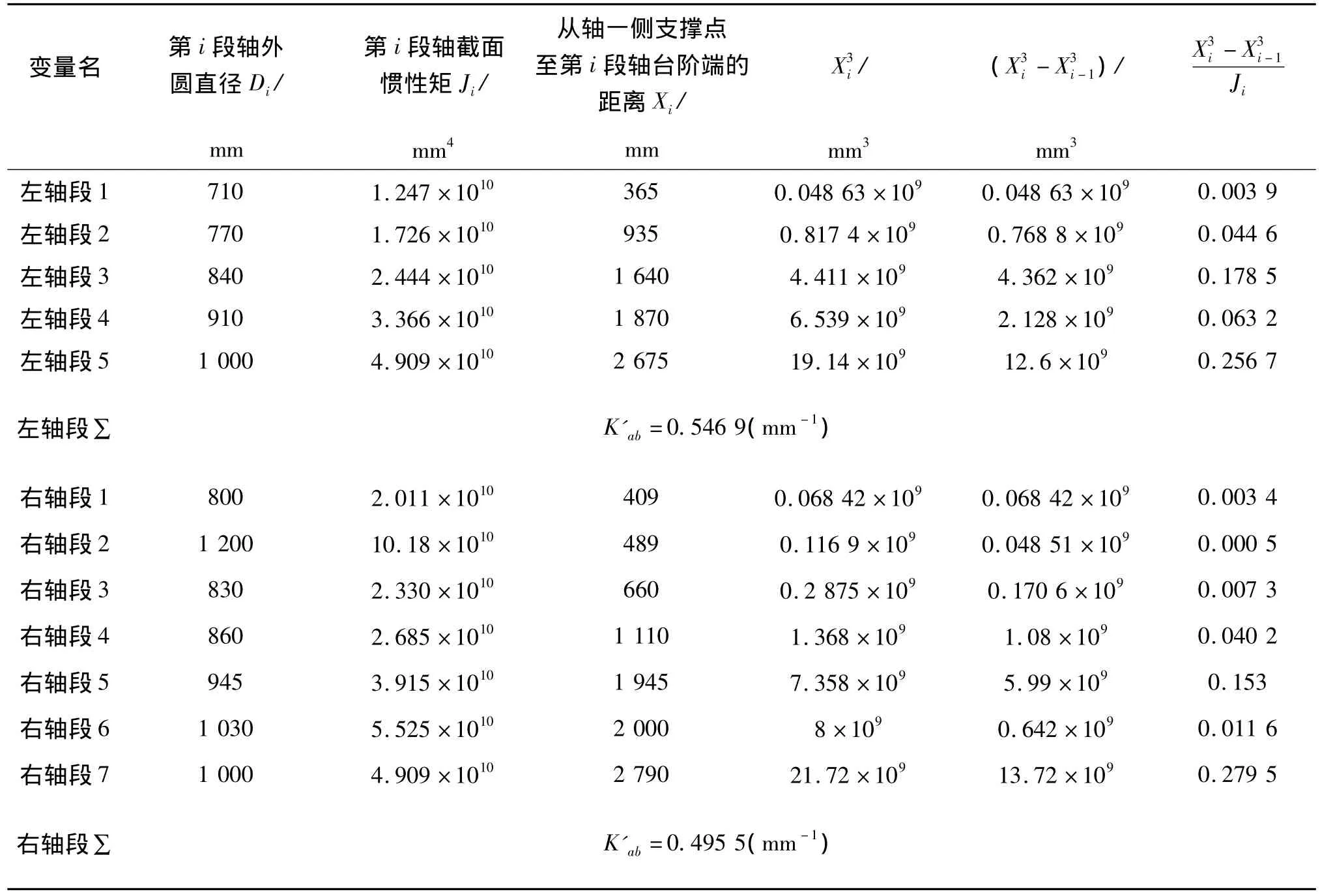

2.1.2 计算数据表(见表1)

图2 空心轴计算示意图

表1 计算数据表

(续表)

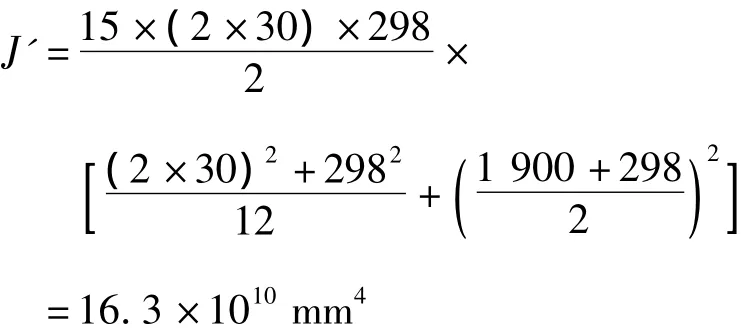

图3a为产品支架筋的实际形状。为了计算方便,现按图3b的简便形状计算,鸽尾部分不计算在内,作为安全系数。

支架筋部分增加的惯性矩计算如下:

2.1.3 计算

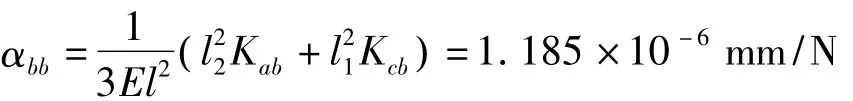

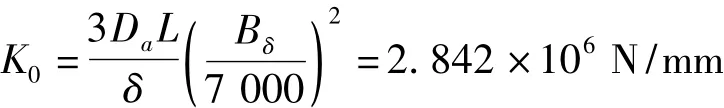

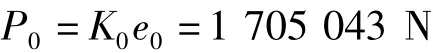

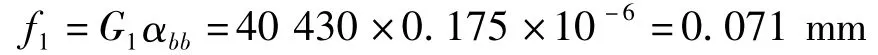

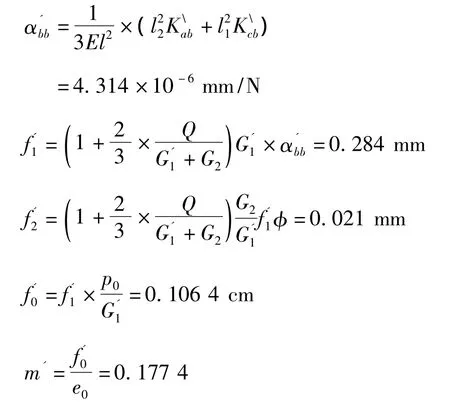

轴在b点的柔度系数:

磁拉力刚度:

初始单边磁拉力:

(对直流电机,气隙的额定偏心值e0=0.06 δ=0.6 mm)

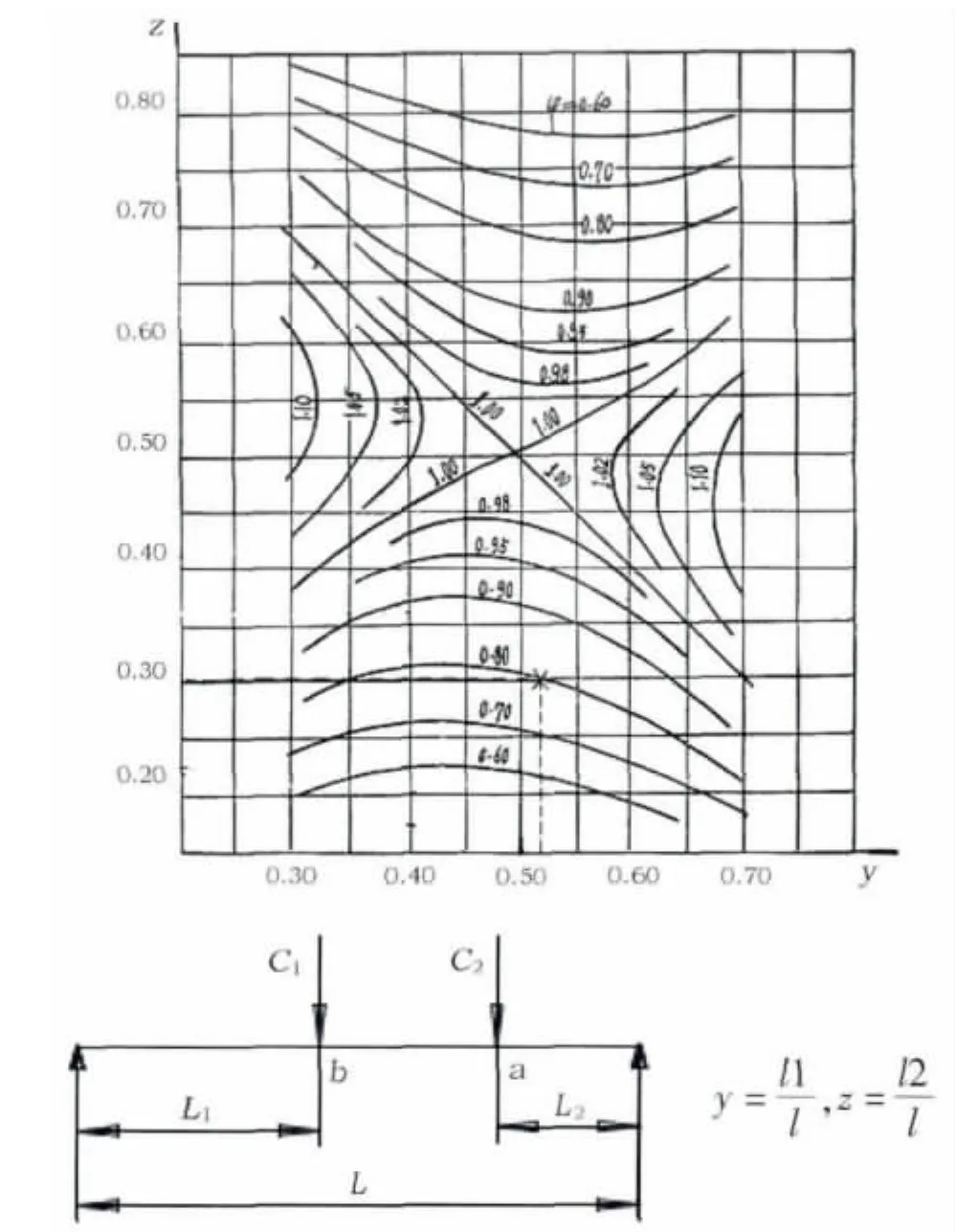

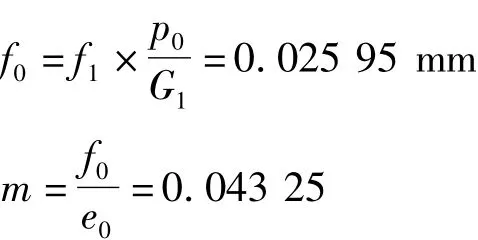

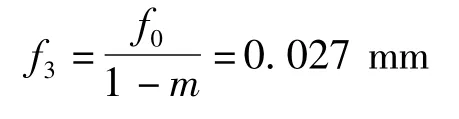

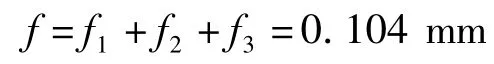

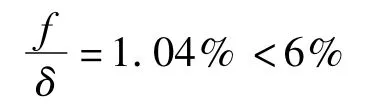

由电枢重G1引起b点的挠度:

由换向器重力而产生的挠度:

图3 转轴支架筋的剖面示意图

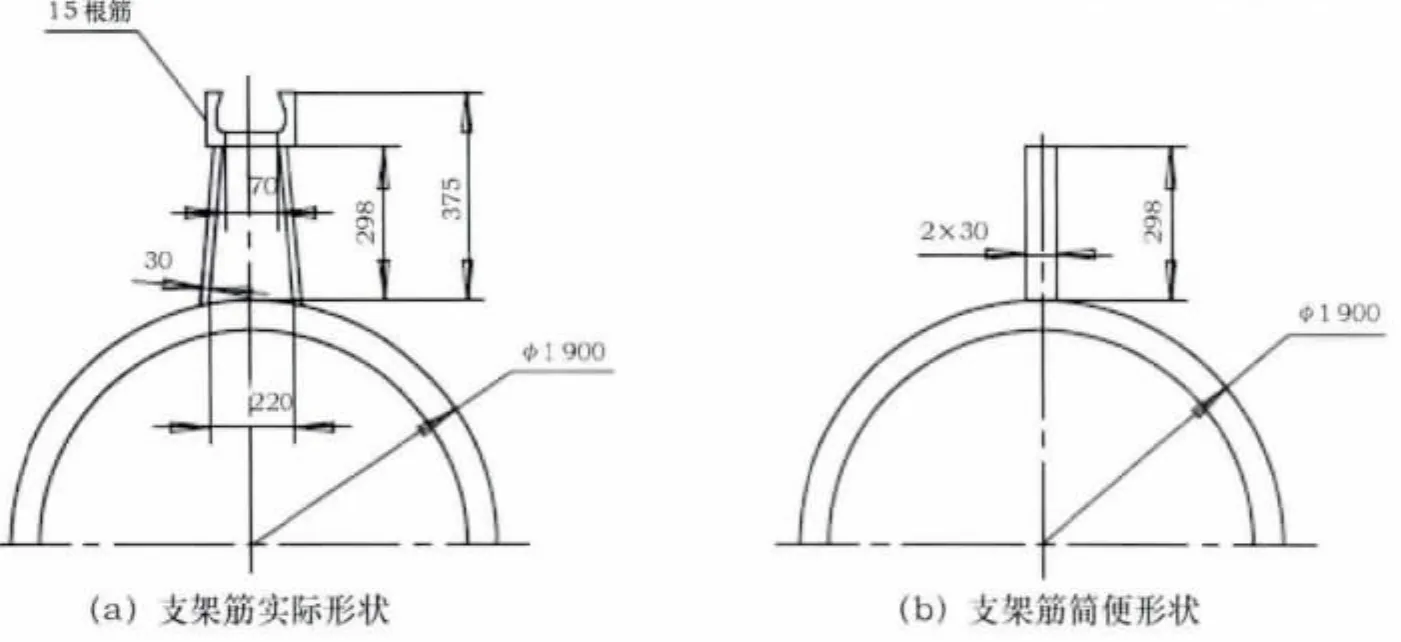

图4 确定因换向器重力而产生的轴上的挠度的系数ψ的曲线

与P0成比例的转轴挠度:

单边磁拉力产生的挠度:

轴在b点处总的挠度:

挠度占主极气隙的百分比:

(电机行业国家标准规定容许直流电机的轴挠度为主极气隙的6%以下)

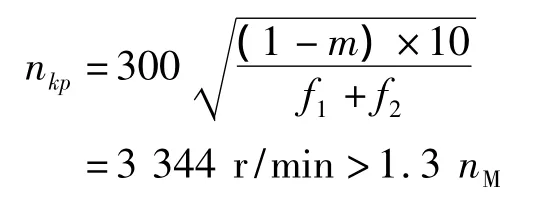

转轴的临界转速(已考虑单边磁拉力的影响):

(电机行业国家标准规定临界转速只须高于电机使用工况额定转速的30%即可)。

2.2 与实心轴挠度的比较

相对于空心轴来说,实心轴在电枢支架上的结构大大不同,采用实心轴套入热套配合的支架中(见图5)。因此整个轴系尺寸大,吨位重,且重量上升导致成本上升,相应的同一钢号的锻轴锻造成本亦会成倍上升,另外机械强度亦比不上空心轴结构(见图6)。

图5 实心轴转子结构示意图

图6 实心轴计算示意图(单位:mm)

2.2.1 基本数据:

电枢总重:G=85000 kg

电枢重:G1=47410 kg(不包括实心轴及换向器)

换向器重:G2=3480 kg

实心轴重:Q=34110 kg

有效铁心长:L=1430 mm

主极气隙δ=10 mm

气隙磁通密度:Bδ=0.95 T

转子外径Da=3150 mm

电机额定基速nN=40 r/min

电机额定高速nM=80 r/min

2.2.2 计算数据表(见表2)

表2 计算数据表

2.2.3 计算

从计算结果看,实心轴用于大直径电机时,由于电枢重量太重,导致轴的挠度已接近国家标准所容许的最高限度,在实际操作中已无法很好的加以控制。轴所容许的临界转速均很大,但由于大直径电机一般均用于低速场合,因此轴的临界转速根本不需考虑,主要考虑的就是轴的挠度。因此,从上述空心轴、实心轴挠度上的区别就明显可以看出空心轴的结构要比实心轴结构优越。

从空心轴、实心轴的对比结果看,空心轴结构整个轴总的挠度只有 0.1 mm,仅占主极气隙的1.04%,几乎可以忽略不计,而实心轴的挠度则要达到4.34%接近国家标准允许范围的边缘,再从临界转速来看,空心轴是实心轴的一倍多。

3 结语

根据对该5500 kW直流电动机采用空心轴和实心轴挠度的计算结果比较,验证了采用空心轴不仅机械强度好、结构刚度高、而且重量轻、分段锻造成本低、比整体实心轴结构更有优越性。因此,空心轴结构应在大型直流电机中得到广泛的推广应用。