汽轮发电机转子槽楔的数控加工

于翠华,李树伟

(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

0 引言

发电机沿转子本体径向圆周分布着辐射式转子槽,在转子槽内嵌入放着用扁铜线绕制而成的励磁绕组,用槽楔压紧在槽内。运行中的槽楔除了要承受自身的离心力外,还要承受铜导线离心力的作用。为了固定线棒,防止因振动造成线棒与铁心摩擦而使线棒绝缘损坏造成接地短路事故,使用槽楔进行压固。

槽楔需与转子的楔槽配合,还要在槽楔上开出进风和出风槽辅助散热。进出风槽的流道形状复杂,因此加工精度要求高。为此,开发了数控机床槽楔的数控加工编程来完成加工。

1 槽楔的结构

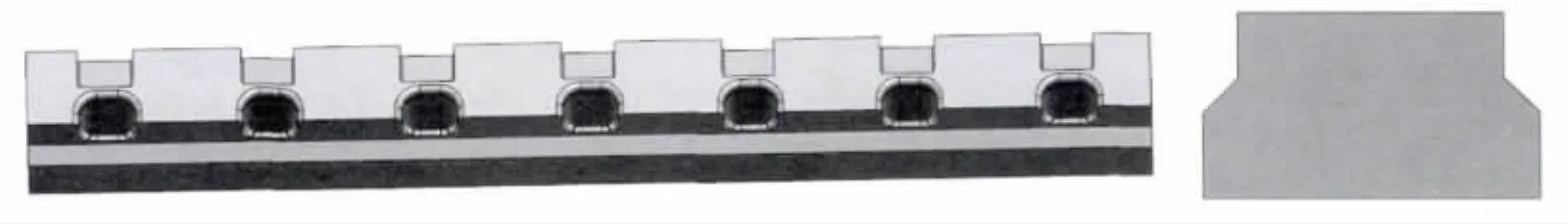

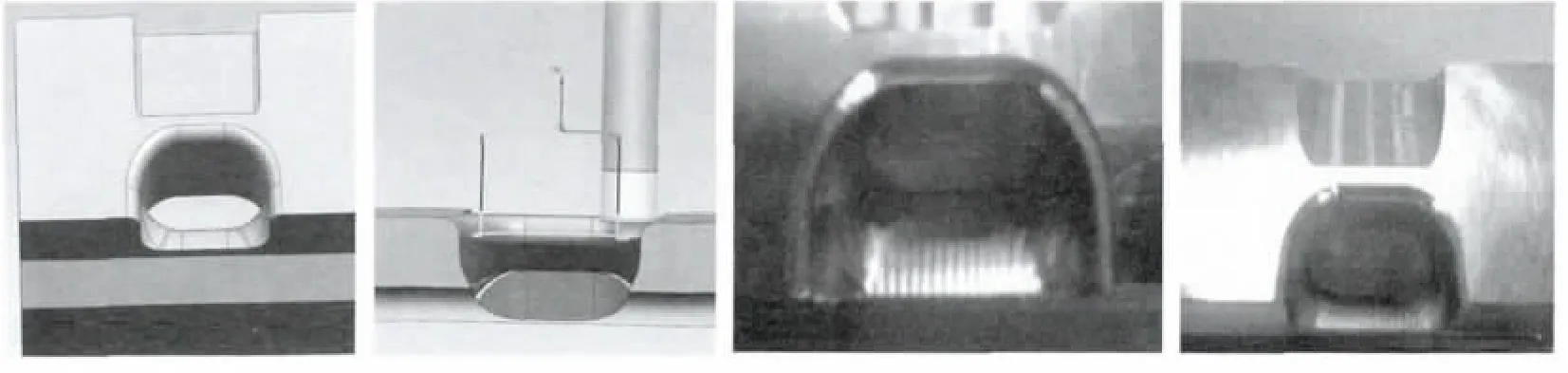

槽楔是铝材质,侧面是“凸”形状。在“凸”形上部开有斜向槽和通风的流道槽。凸形可以和转子的楔槽的凹形配合防止线棒脱离(槽楔结构见图1)。

这种流道结构是综合了300 MW和600 MW汽轮发电机结构特点设计而成的,应用在许多出口的项目中,可以有效地提高机组通风的能力。流道槽要求光滑,以保证通风的流畅。

2 数控加工工艺

转子槽楔的数量要求多,加工精度要求高。传统的制造方法是采用通用铣床、刨床、钻床设备,使用定位工装夹具进行加工。这种方式加工的生产周期长,精度低,难于满足批量大精度高的需求。

在引进的数控加工中心机床设置中,有一个自动换刀的刀具库和机械手设置,可定制工装转轴,可实现装夹工件的自动旋转。

数控加工过程是按输入程序自动完成的。一般情况下,操作者进行程序的输入和编辑、工件的装卸、刀具的准备、加工状态的监控等工作,而不需要进行繁重的、重复性的手工操作。劳动强度和紧张程度大为减轻,相应地改善了劳动条件。[1]

由于工件要进行多工位加工,数控编程采用模块式的方式,逐个模块进行调试。每个模块内部都是增量方式输出,可以给定外部条件进行单独的使用。最后统一由主程序进行调用,完成全部程序的编制。

图1 槽楔结构

3 数控编程方法

数控程序包括了从零件设计图纸到零件三维模型直接到获得数控加工程序的全过程。在输出NX CAM数控程序前,往往要进行多次NX环境下的动态仿真检查和相应的程序调整。[2]

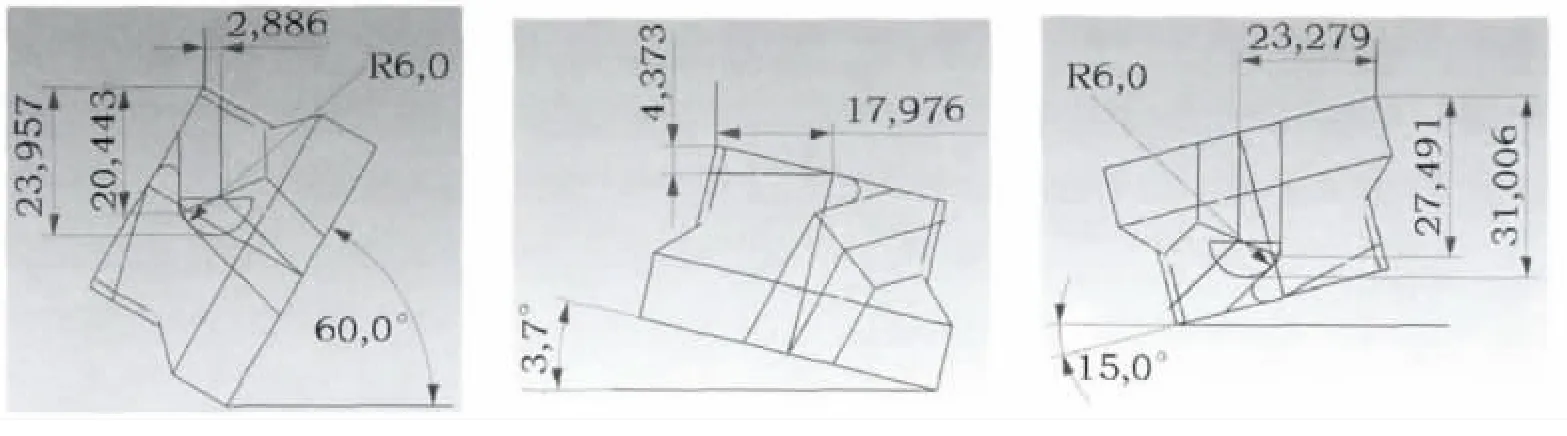

图2 多工位的外形轮廓定位

为了实现数控编程,对槽楔的结构进行了系统的分析,确定出其主要参数。槽楔的外轮廓是有规则的直段构成,通过不同的工位和局部加工坐标系来实现(多工作的外形轮廊定位见图2)。这类的轮廓完全可以实现手工编程,明确旋转的角度和在该角度的特征点的坐标就可以实现。

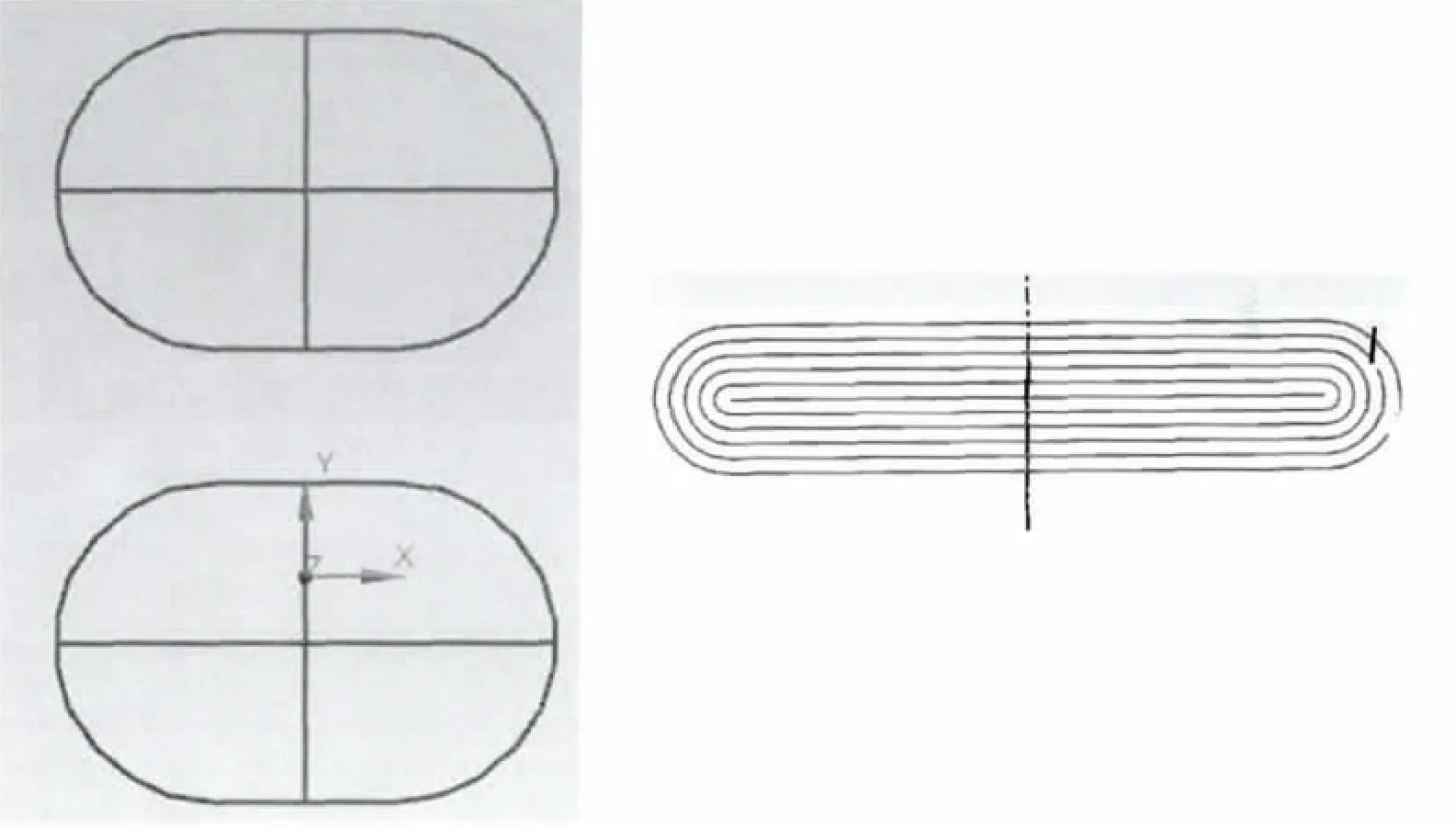

对于圆弧段的处理,采用在预钻孔的位置下刀,由里向外逐步扩大。在结束时圆弧退出大方式,避免刀具发生碰撞,提高加工精度。(圆弧处理方式见图3)

图3 圆弧处理方式

关键的处理位置是流道槽,采用四个工位进行加工:1)斜面工位,采用平面铣削完成。2)进风上圆弧面,使用成型刀具平面铣削完成。3)通风流道槽的钻孔和扩孔加工。4)另一侧通风流道槽的钻孔和扩孔加工。(多工位加工槽和加工完成的槽型见图4)

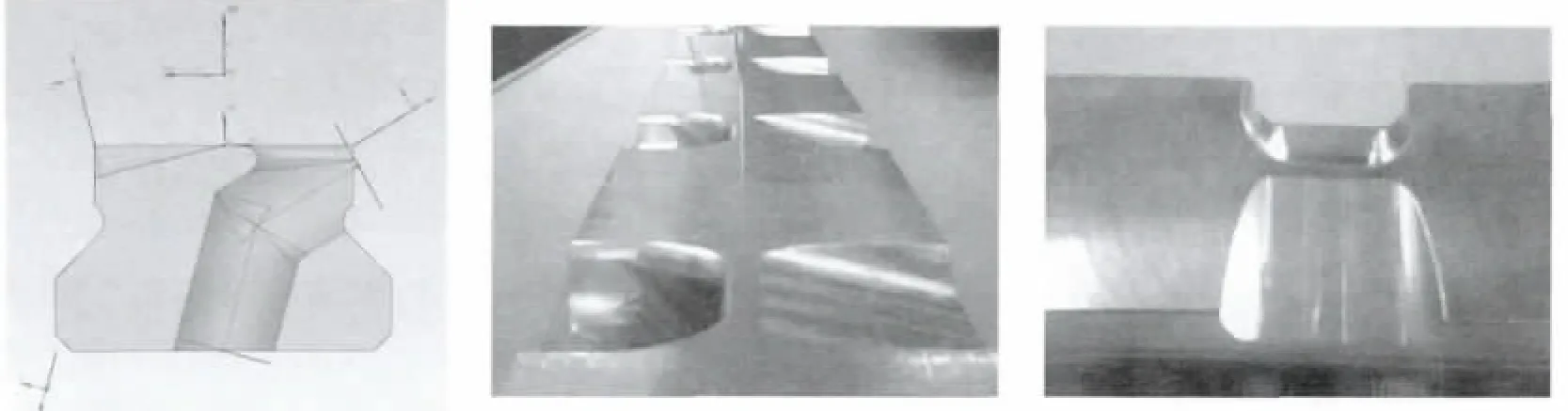

进风槽上部圆是过渡圆弧。这里使用成型刀具来完成。这里必须自定义刀具,完成内圆弧刀具的定义。数控加工编程时要求采用平面的轮廓加工项,其他加工项部支持自定义的成型刀具。因为成型的刀具轮廓形状一定是要加工工件的轮廓。为了保证两者的仿形正确,必须在一个固定的平面内,否则就无法保证仿形是正确的。(自定义刀具仿形加工刀轨和加工完成的槽型见图5)

图4 多工位加工槽和加工完成的槽型

图5 自定义刀具仿形加工刀轨和加工完成的槽型

4 达到的效果及结论

通过研发,解决了引进技术中的关键技术问题。在完成首件试加工后,已顺利进行了批量生产,质量达到了优等品水平。目前,已顺利完成600 MW汽轮发电机槽楔的批量加工,达到了预定的目标,取得了明显的经济效果。

[1]漆军,何冰强.数控加工工艺[M].北京:机械工业出版,2011.

[2]杨胜群.UG NX数控加工技术[M].北京:清华大学出版社