摩托车发动机凸轮轴外圆磨床夹具的改进

摘 要:本文主要分析了摩托车发动机的凸轮轴磨削工艺,找出原夹具在设计上对不同机型生产存在着局限性, 且原夹具加工难度大、精度要求高。本文提出改进夹具的夹紧定位方式,统合了加工不同机型的夹具,实现了提高机型切换效率和降低制造成本的目的。

关键词:凸轮轴;机型切换;定位夹紧;棘子驱动;涨芯驱动;磨削力。

社会发展日益要求环保,五羊一本田摩托(广州)有限公司始终致力于增加产品科技含量,促进摩托车行业品质的提高,使事业与世界环境共同发展。通过技术攻关和创新、开发环保产品,生产的摩托车在2005年满足了欧洲2号排放标准,2006年又推出国内第一款集欧Ⅲ排放标准、电喷、水冷于一身的新产品,在2009年该车型成为国内第一款取得国家全项许可(公告、环保以及3c)的国III车型。2010年更是采用领先的电喷技术、发动机上的核心二号技术及OTR技术,并采用触媒对应排放污染物控制,以符合国家新出台的国III排放环保法规要求,于7月份共推出十款达到国III排放标准的新产品。直至2013年,五羊—本田每年都会推出十款以上的新产品到国内以及海外市场,新产品的诞生,发动机中的凸轮轴组件也因应发生设变。

我司有两条凸轮轴生产线,通过更换工装、夹具实现全机型凸轮轴总成的加工。新产品的导人,必须配置相适宜的工装夹具,而现代的生产是讲求效率和成本的,本文叙述的是通过改进凸轮轴的外圆磨床夹具,以最少的投入实现新产品的生产和快速的加工机型切换。

1.凸轮轴磨床工序工艺分析

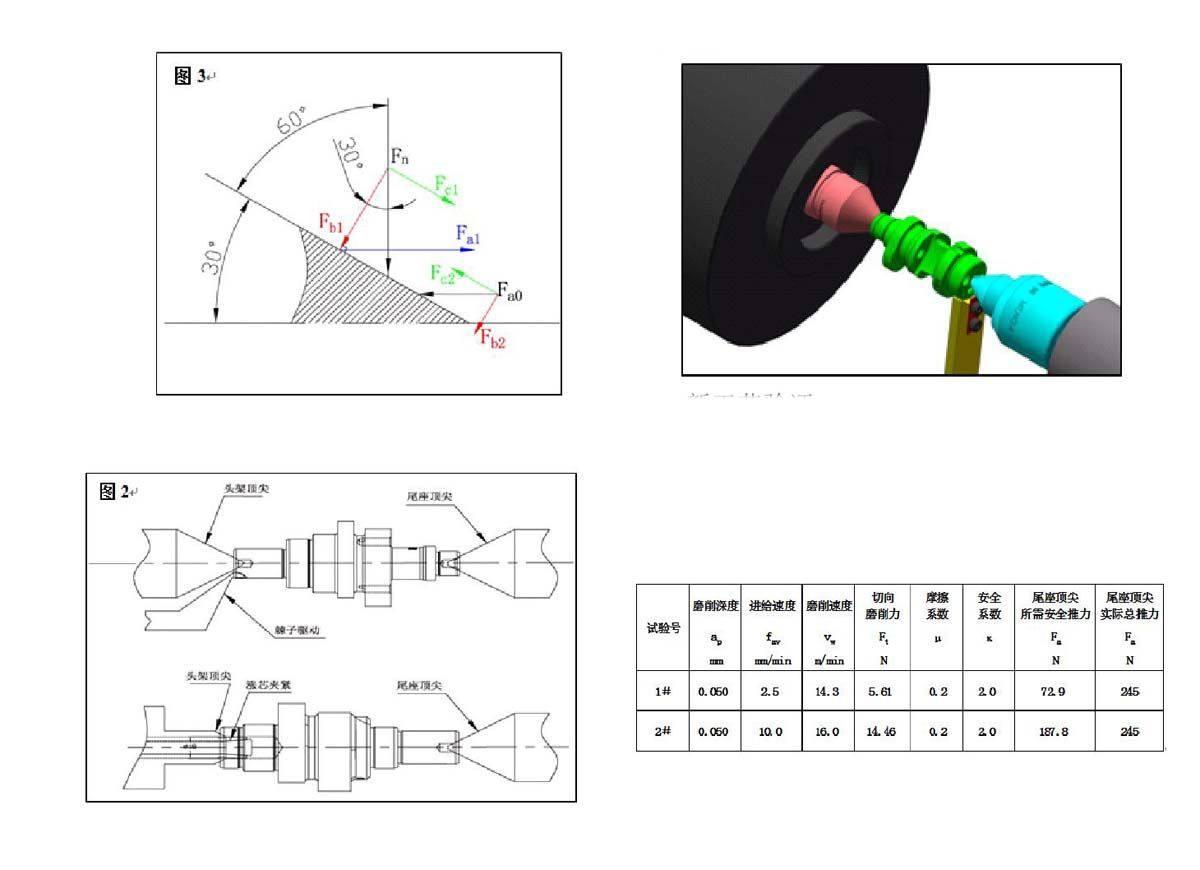

如图1所示,是我司生产的两种机型凸轮轴。两种机型凸轮轴均有三级轴径需要精磨轴径。目前,我司采用一台外圆磨床一次同时加工凸轮轴全部轴径。该工艺特点,一次定位完成所有轴径的精加工,加工精度高,投资少,仅需要一台设备。

我们知道,实现机械加工的工装夹具关键因素是定位与夹紧。对于轴类零件,一般以中心孔定位,相对比较简单,且容易实现。至于夹紧,则根据零件、工艺的特点,采取适当的夹紧方式实现加工。凸轮轴也是轴类零件,也以中心孔定位的。夹紧机构则根据加工零件的结构不同,分有两种类型。一类是以KZL为代表的,利用工件端面的键槽,夹具采用棘子与键槽配合,顶尖夹紧,驱动工件旋转实现磨削(以下简称:棘子驱动顶尖夹紧)。另一类是以KVJ为代表,利用工件端面的油孔,采用涨芯夹具夹紧油孔内壁驱动工件旋转,然后顶尖夹紧,实现磨削(以下简称:涨芯驱动顶尖夹紧)。两类夹紧方式如图2所示。

2.原夹具的分析以及问题的提出

“棘子驱动顶尖夹紧”与“涨芯驱动顶尖夹紧”,两种驱动夹紧方式完全不同。如图2所示,棘子驱动夹具简单,驱动元件与夹紧部件分离,即顶尖与棘子分离,制作成本低,安装调整也方便、快捷。而涨芯驱动夹具复杂,驱动元件与夹紧部件合为一体,结构复杂,制作精度要求高,目前均从日本进口,每套涨芯夹具约3万元,使用成本相当昂贵。涨芯夹具安装调整也较复杂,特别是,两种夹具切换时,耗时长达60分钟以上。

而目前我司两条凸轮轴生产线的节拍35秒/件,要求机型切换时间30分钟。凸轮轴磨多级外圆工序的机型切换时间长达60分钟以上,是整条生产线耗时最长的,其中,切换砂轮25分钟,切换工装夹具35分钟,严重影响生产线的效率。

目前,摩托车市场竞争越加激烈,生产机型越来越多,导致生产机型切换更加频繁。虽然我司历经多年的FOG(生产能力提升活动)推进,本工序机型切换时间长的问题依然没解决,已成为抑制整条生产线生产能力的瓶颈。

3.新夹具的构思

我们知道,磨削外圆时,作用于工件和砂轮上的磨削力可以分解为相互垂直的三个分力,即沿砂轮切向的切向磨削力Ft,沿砂轮径向的法向磨削力Fn,以及沿砂轮轴向的轴向磨削力Fa。在外圆磨削过程中,工装夹具的驱动夹紧力主要克服切向磨削力,驱使工件旋转实现磨削。当切向磨削力大于驱动夹紧力时,工件会出现打滑甚至脱离夹具的情况。

我们知道切向磨削力为:

(ap:磨削深度,fav:磨削进给速度,vw:磨削速度,即工件旋转速度。)

而法向磨削力Fn永大于切向磨削力Ft,磨削铸铁时,磨削力比Fn/Ft≈2.7~3.2。

根据切向磨削力公式可知,在外圆磨削过程中,粗磨时的切向磨削力最大。

我们的磨削工艺是:粗磨时切削用量分别为ap=0.05mm、fav=2.5mm/min、vw=14.3m/min,所以Ft=5.6N 。经过计算,外圆磨削中切向磨削力较小。

因此,我们有个大胆的假设:能否通过头架顶尖上“磨削法向磨削力”和“尾座顶尖推力”,使头架顶尖与工件产生的摩擦力克服切向磨削力,驱动工件旋转的,实现磨削。统合两种夹具为两顶尖驱动夹紧(其中一顶尖为活动顶尖),实现机型切换时间中的工装夹具切换时间为零。

4.新夹具的验证

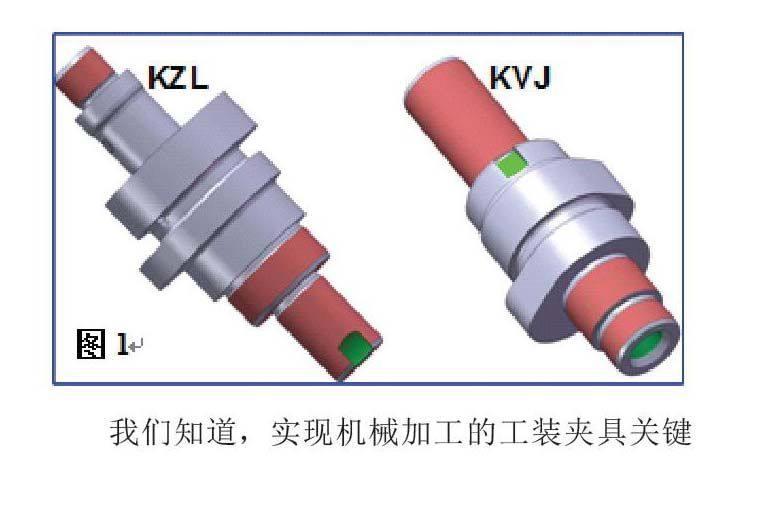

如图3,法向磨削力Fn可以分解为:Fb1与Fc1。

Fb1= Fn·cos30° =15.1×cos30°=13.1 N,

而Fa1为Fn产生向尾座的推力,所以Fa1=Fc1·cos30°= Fn·sin30°·cos30°=6.5N。

尾座顶尖有效推力Fa0可以分解为Fb2与Fc2。

Fb2= Fa0·sin30°。

头架顶尖与工件产生的摩擦力:Fμ=(Fb1+Fb2)·μ。

要实现假设,必须Fμ>Ft。已知μ=0.2(钢与铸铁摩擦系数)。

∴(13.1+ Fa0·sin30°)×0.2>5.6

∴ 顶尖有效推力Fa0>29.8 N

尾座顶尖总推力Fa= Fa0+ Fa1=29.8+6.5=36.3 N。

也就是,只要尾座顶尖总推力大于36.3 N,构思将可能实现。理论上,头架顶尖与工件的摩擦力Fμ可以克服切向磨削力。同样道理,尾座顶尖与工件同样产生与Fμ方向相反的摩擦力Fμ'。若尾座顶尖采用回转顶尖,那么此Fμ'很小,可以暂时忽略。所以,Fμ可以克服切向磨削力,带动工件旋转,实现磨削加工。

根据工艺夹具设计要求,精加工过程中,一般夹具安全系数为1.5~2.0,即尾座顶尖总推力应大于72.6N,磨削夹紧力才是充足的、安全的。

我司使用进口日本丰田工机GL5PⅡ-32型外圆磨床磨削凸轮轴各级轴径,其尾座顶尖工作推力由弹簧控制,且其弹簧力可调。丰田工机GL5PⅡ-32型外圆磨床尾座顶尖弹簧力:MIN 245N,MAX 1076N。因此,设备的尾座顶尖推力永大于假设所需安全值。所以,假设是可以实现的。

新工艺验证:

根据以上分析论证,将设备尾座固定顶尖变更为回转顶尖,尾座顶尖推力设定为设备最小值245N。对以下两组磨削参数进行试验。

实际验证结果也证明:我们的假设是可行的。

5.新夹具投入使用的效果

新驱动夹具全面实施后,检测产品加工精度CP值均与原工艺一致,均达1.33以上。项目实施后,跟踪回转顶尖使用寿命均长达14个月以上,满足我们预定寿命1年(或加工35万件)以上。

新驱动夹具:取消了专用的夹紧驱动装置,两类不同结构的凸轮轴统一由两顶尖定位兼驱动夹紧,各机种工装简单、统一,机型切换方便快捷,由于统合了两种夹具,机型切换时间中的工装夹具切换时间变为零,总的时间由原来60分钟以上缩短至30分钟以内,大大的提升了生产线的生产效率。

6.结束语

现在社会发展日新月异,产品更新换代越来越快。企业的生产制造模式越来越多是以小批量多品种,以适应市场的需求。多品种小批量的生产模式,换型效率越来越受到关注。利用项目成果,可以进一步简化传统外圆磨削工艺的工装,统一由两顶尖定位兼驱动夹紧,大大缩短了新产品的生产准备周期,提高产品的生产切换效率。

作者简介:

江仕钊(1980- ),男,汉族,广东广州人,大学本科、工程硕士,助理工程师。