木薯原料发酵酒精工艺研究

章辉平

摘要:研究利用木薯为原料生产酒精的技术。通过对木薯原料液化工艺、粘度变化、液化pH,糖化DE值,木薯发酵培养基中添加氮源等进行优化。优化后发酵酒精含量提高到15.5ml/100ml,酒精转化率提高2.43%。

关键词:木薯 酒精 转化率

中图分类号:TQ223.124 文献标识码:A 文章编号:1672-5336(2014)06-0012-02

当前,世界性的粮食和食糖长期处于紧平衡状态,采用玉米和甘蔗作为生产原料已受到了很大限制。早在2006年12月,国家发改委就下发了《关于加强生物燃料乙醇项目建设管理,促进产业健康发展的通知》和《关于加强玉米加工项目建设管理的紧急通知》,明确提出,发展生物燃料乙醇要坚持非粮为主。木薯原料生产酒精是开发最早也是最为可行的,采用木薯生产燃料乙醇符合国家非粮替代粮食生产燃料乙醇的产业政策。研究资料报道Aiba提出了在酒精发酵过程中的产物抑制动力学[1],产物的量对菌种的抑制作用比较明显。玉米酒精发酵和耐高浓度酒精酵母的选育成功[2,3],对木薯酒精发酵技术的发展起了很大的推动作用。酵母菌的生理状态及营养状况对改善高浓度下酵母的生存率,提高酵母酒精发酵速率也会产生深刻影响[4]。本文主要对木薯发酵酒精的技术进行了研究,提高了酒精含量和酒精转化率。

1 材料与方法

1.1 材料

(1)菌种:酵母菌。酒精活性干酵母(湖北安琪生物集团有限公司生产)。

(2)辅料:BBCA01淀粉酶(诺维信酶制剂公司);JNK糖化酶(杰能科酶制剂公司)。

(3)原料:木薯粉(淀粉含量为68%)。

1.2 方法

(1)液化。将木薯粉用50-60℃的热水按照料水比为1:2的比例进行调浆,加入淀粉酶,升温至95-98℃液化,液化120分钟后升温至105℃维持5分钟,降温至98℃维持至碘试检测合格。

(2)糖化。结束后降温至60℃,用浓硫酸调节pH至4.2-4.4,按照每公斤木薯粉加入1克糖化酶,糖化DE值控制在60-70%。糖化结束。

(3)发酵。糖化醪液降温至32℃,接入干酵母菌种,按照每公斤木薯加入1.7克尿素进行酒精发酵过程。发酵采用浓醪发酵。发酵65小时结束。

(4)酒精浓度的测定。取100ml成熟发酵液到蒸馏瓶中,加入100ml水,混匀后蒸馏。取馏出液100ml,用酒精比重计测定馏出液中的酒精浓度。

(5)残糖的测定。采用费林法测定[5]。

2 结果与讨论

2.1 木薯二级液化

一级液化中的加酶在调浆过程中进行,主要作用是降低料浆的粘度,降低木薯原料的植物酸对酶制剂的抑制作用,同时降低木薯原料中被纤维素和蛋白等包裹的部分淀粉。二级液化在液化液温度升至液化温度时加入复配酶制剂。采用二次液化工艺,使整个液化过程中酶制剂能合理利用,既保证糊化后的淀粉能充分被酶制剂作用;又能降低发酵成熟醪液中的残总糖和残淀粉。一级与二级加酶的数据如图1。

从图1数据可以看出,采用二级液化工艺后发酵成熟液中的残总糖、残淀粉和残糊精均有一定程度的降低。采用二级液化工艺,酶制剂合理分配,液化液粘度降低,整个液化更彻底。

2.2 木薯液化液粘度变化

采用木薯液化的二次加酶工艺,在整个过程中对液化液的粘度变化进行检测。在糊化过程中液化液的粘度明显上升。确定液化过程的粘度变化,避免在液化液粘度最大时对物料进行输送,减少公用工程的消耗。从60℃开始,随着温度的上升粘度明显增加。液化过程的粘度变化的最大值出现在70℃左右,达到230cP。随着液化温度的提高,木薯液化液粘度呈下降趋势,液化结束后料液粘度在3cP。在液化过程中应避免因粘度快速上升增加动力消耗。因此生产中应该控制木薯调浆温度在60℃以下。

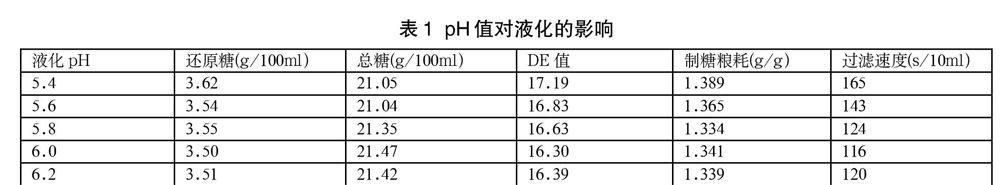

2.3 木薯液化pH值的研究

通过对生产使用的酶制剂的最佳pH值的选择,结合木薯原料的特性确定木薯液化的pH值。考察pH值对液化及过滤效果的影响。实验室结果汇总如表2所示。

从表1的数据可以看出,采用BBCA01淀粉酶进行木薯液化,液化的pH值控制在5.8~6.0比较合适,既能提高酶制剂的液化效果,同时有利于提高液化液料液的流动性。

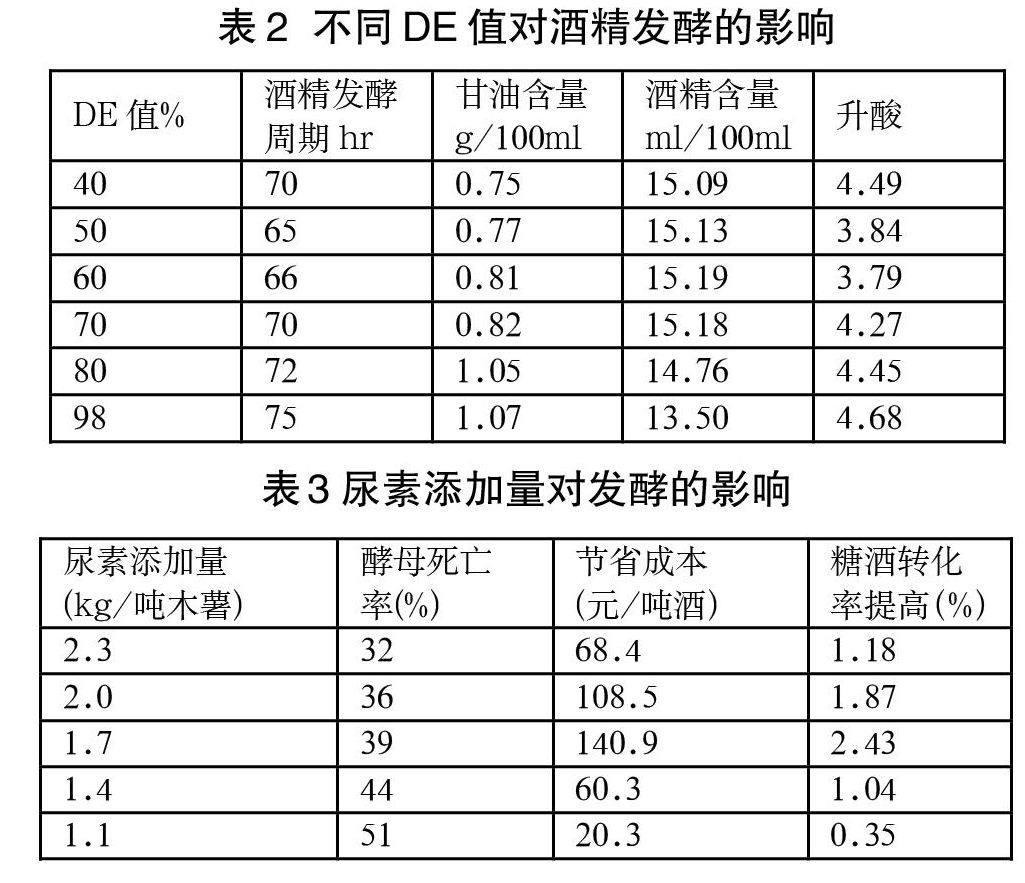

2.4 糖化DE值的研究

糖化酶对酒精发酵的影响比较明显,糖化酶的作用不是简单的提高糖化液的DE值,更重要的是在发酵中后期释放葡萄糖的速率要与酵母消耗葡萄糖的速率相匹配。当葡萄糖释放速度低于酵母消耗速度时,酵母活力明显下降,直接影响发酵终点的残总糖和产酒率。当葡萄糖释放速度高于酵母消耗速度时,将导致葡萄糖含量过高,刺激酵母产生较高的甘油,对酒精发酵不利。通过改变糖化时间可控制糖化DE值。DE值高,葡萄糖含量高,对酵母细胞产生抑制作用,从而产生较多的甘油和其他非乙醇类物质,影响淀粉出酒率。DE值低,葡萄糖含量低,不能满足酵母生长需要的糖,造成酵母细胞的衰老,影响发酵生产水平。实验室结果见表2。

从表2可以看出,糖化DE值控制在60~70%时酒精发酵指标较好。当DE值高于70%时甘油含量和升酸会明显上升,导致有部分糖被转化成其他非酒精类物质,影响酒精含量。

2.5 营养成分优化

木薯原料中蛋白质含量较低,不能满足发酵过程中酵母生长的需要,因此必须通过外加氮源的方式来提高发酵液中氮含量。酵母生长和代谢过程中需要营养成分,营养成分是直接影响酵母生长的关键因素。酵母生长不旺盛时,产酒精的水平就会降低;酵母生长过于旺盛时,酵母的生长会消耗过多的糖分,影响酒精的淀粉出酒率。在实验室选择合适的营养成分的添加比例来提高发酵水平。实验结果如表3所示。

从表3可以看出,当尿素添加量为1.7kg/t时糖酒转化率最高。在实际生产中结合不同产地的木薯的蛋白含量的不同,对尿素的添加量进行适当的调整。

3 结语

通过对木薯液化工艺选择、粘度变化、pH,糖化DE值,酒精发酵培养基氮源优化等方面进行研究,木薯发酵酒精的酒精含量从13.5%提高到15.2%,转化率提高2.43%。

参考文献

[1]Aiba S,Shoda M,Nagatani M.Biotechnology and Bioengineering,1968,10(6):845-864.

[2]Ernandes J.R.,et al.Biotechnol.Let.,1990,12:463-468.

[3]Bertolini M.C.,et al.Biotechnol.Let.,1991,13:197-202.

[4]Aliso M .,et al.Enzyme Microb.Technol.,1994,16:683-687.

[5]天津轻工业学院等編著.工业发酵分析.北京:中国轻工业出版社.1980.P16.