基于两种探尺数据融合的高炉料位检测方法

陈致蓬,蒋朝辉

(中南大学 信息科学与工程学院,湖南长沙410083)

基于两种探尺数据融合的高炉料位检测方法

陈致蓬,蒋朝辉

(中南大学 信息科学与工程学院,湖南长沙410083)

通过分析机械探尺和雷达探尺在高炉料位检测上的优缺点,采用模糊GK聚类算法,对雷达探尺测量数据进行聚类处理,并把聚类获得的参数用于构建一个RBF网络。利用机械探尺数据训练已建立的RBF网络,建立了基于机械探尺数据的修正模型,通过修正模型对雷达探尺测量数据的逐一修正,实现雷达探尺和机械探尺测量数据的有机融合。仿真结果和工业数据证明,基于机械探尺数据建立的修正模型具有较高的精度和较好的实用价值。

高炉料位;机械探尺;雷达探尺;模糊GK聚类;RBF网络

高炉料位是高炉操作装料制度中的一个重要内容。料位的高低可以改变炉料堆尖位置和炉墙的距离,对高炉冶炼起着重要作用。对于无料钟炉顶来说,料位过高,可能导致溜槽向下运行受阻,布料不能正常进行;料位过低,又会使炉顶温度过高,对高炉设备寿命产生不利影响[1]。因此,高炉炉顶设备中设置了料位检测装置,以便操作人员随时掌握炉内料位高度,保证炉顶布料操作的安全性和正确性。

目前高炉料位检测装置主要有机械接触式探尺、同位素探料器 、红外线探料器 、雷达探尺等。广泛使用的是机械探尺和雷达探尺两种,几乎国内所有大型高炉上均安装了这两种料位检测装置[2-3]。

机械探尺料位检测装置由炉内的钢丝绳、重锤,炉外的卷扬电动机、减速机,以及检测控制所用的编码器和主令控制器组成。由于此类设备技术成熟,设备结构能够适应高炉炉内恶劣复杂的环境,干扰少,使用稳定,可靠度高,是目前高炉冶炼现场主要的料位检测装置,也是高炉布料控制的核心器件。然而,机械探尺在布料过程中不能连续测量,在高炉出现滑料、坐料、塌陷时不能及时跟踪等问题也一直为高炉操作者所诟病[4]。

雷达探尺料位检测装置,主要由天线发射机、接收机和显示屏等部分组成。它的工作过程是雷达发射机产生电磁能量,经收发转换单元传送给天线,传感器的天线以波束的形式发射电磁波信号,发射波遇到被测介质发生反射,一部分反射波被天线获取,经收发转换单元后送至接收机,从而形成雷达的回波信号。回波信号中可提取出关于目标介质距离信息。雷达探尺的工作原理决定了其在测量的连续性和实时性方面与机械探尺相比具有明显优势。但是由于高炉炉喉料面逸出的煤气流速较高,且炉内属于高粉尘环境,对雷达探尺的干扰大,很难准确达到最大量程。尤其在高炉降料面过程中,随着料面的降低,煤气流速变大,料线过深后,会出现测量数据波动的情况,且由于料线过深,雷达波覆盖直径过大,往往会造成数据失真。所以雷达探尺在实际使用中抗干扰能力差、精度波动大、稳定性差等问题一直制约着其替代机械探尺在高炉布料控制中的地位[5]。

在高炉冶炼现场,高炉炉长一般以机械探尺测量数据为主要依据,再辅助于雷达探尺测量的数据,结合自身经验给出当前高炉料位具体位置。这就使得对高炉料位的判断具有较大的主观性,对高炉冶炼的顺行影响很大。如何有机地融合雷达探尺和机械探尺测量数据,克服二者的缺点,叠加其共同的优点,实现实时、连续、稳定地获取高炉料位的具体位置,具有非常重要的意义[6]。

本文利用模糊GK聚类算法,对雷达测量数据进行聚类,然后结合RBF智能建模的方法,建立基于机械探尺数据的修正模型。利用此修正模型对雷达探尺测量数据逐一修正,以获得实时、连续、高精度、稳定的高炉料位。

1 模糊GK聚类算法

模糊GK聚类算法目标函数的数学表达形式如式(1)所示:

式中:c是聚类数,n为样本集里的样本数;vi为聚类前随机取的聚类的聚类中心向量;uik∊[0,1]是第k个特征向量与第i个中心之间的隶属度,隶属度具有的

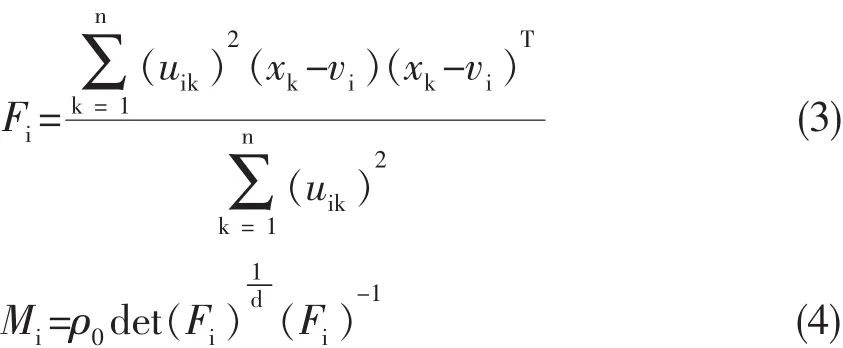

式中:Mi为一个正定矩阵,由近似反映各聚类实际形状的聚类协方差矩阵Fi决定:

式中:取ρ0=1,d为Fi方阵的阶数[8]。由聚类算法的基本原理可得,要使目标函数在前述约束条件下取得极小值,那么隶属度uik和聚类中心vi的取值必须是在JH对应的拉格朗日函数F(uik,λk)的驻点处,可由式(5)、(6)求得 uik、vi:

在此基础上,对所有求得的样本点隶属度进行归一化处理,使其满足隶属度的约束条件后,再利用式(6)获得聚类中心,如此循环,完成整个聚类算法。

综上,算法具体程序流程如下。Step1:给定c的初值。随机初始化v1,v2,…vc。令迭代次数iter=0。Step2:令iter=iter+1。Step3:利用式(2)、(3)和(4)计算平方距离d2(xk,vi)。Step4:利用式(5)计算隶属度uik。Step5:再将求得的隶属度进行归一化处理。Step6:利用式(6)更新聚类中心。Step7:如果聚类中心变化在误差范围内就停止计算,否则跳转到step2。

2 基于机械探尺数据的修正模型

分析高炉实际布料工艺,机械探尺和雷达探尺测量数据具有强相关性,利用这种强相关性,结合机械探尺测量数据及时地修正雷达测量数据,使雷达探尺测量的数据不但具有实时连续性的特点,还兼顾了机械探尺数据的抗干扰能力强、稳定性好、可靠度高的特点。基于此,建立基于机械探尺数据的修正模型,其建模流程如下所述。

2.1 模型的基本形式

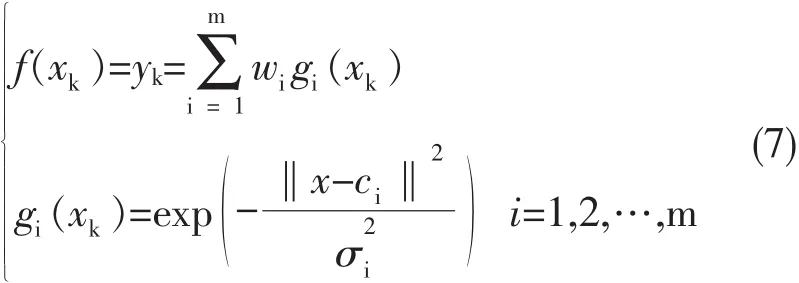

本文为了获取机械探尺和雷达探尺测量数据具有强相关性对应的数学模型,采用RBF网络来描述,则模型的基本形式如下所示[9]:

式中:yk是机械探尺采集的第k个数据,xk为对应的雷达数据,gi(xk)是高斯基函数,ci是第i个基函数的中心,σi是高斯函数的宽度;m是隐节点的个数,wi是权值。

2.2 模型参数的确定

本文将雷达探尺数据作为数据样本,利用模糊GK聚类算法对其聚类,来获得模型基本形式里面的关键参数。即取隐节点数m为聚类的类数c,径向基函数的中心即各聚类的中心向量v1,v2,…vc。同时采用每个聚类中心到其样本点最大距离的2/3作为对应的高斯基函数的宽度[10]。对于权值w,可按以下步骤来确定。首先,利用式(8)获得高斯基函数值矩阵H, H为n×c的矩阵,其中n为样本总数,c为聚类数。

同时,机械探尺采集的数据设为矩阵Y,则权值w由式(9)计算获得[11]。

综上,通过分析高炉分批布料的工艺特点,并同时对雷达探尺测量数据与机械探尺测量的数据进行预处理;再利用RBF网络作为修正模型的模型主体,用于逼近雷达探尺数据与机械探尺对应数据间的强相关关系。最后,采用通过模糊GK聚类算法对雷达数据进行聚类,确定修正模型中的关键参数,完成整个建模工作。

3 仿真和工业验证

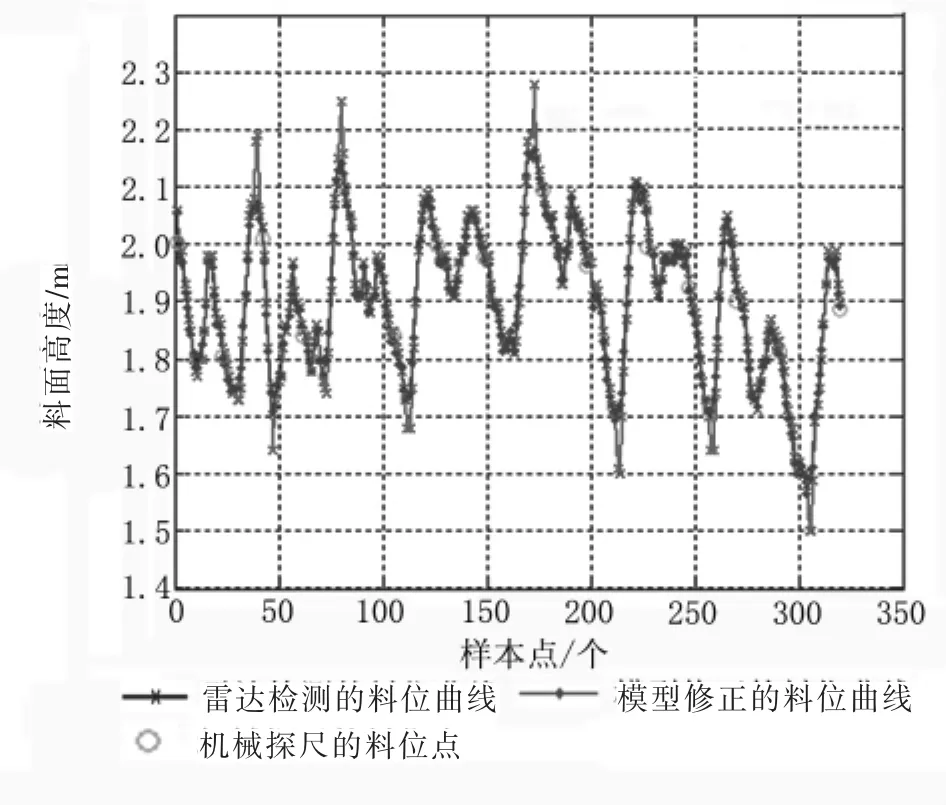

为了验证基于机械探尺数据的修正模型的有效性,采用某钢铁厂4#高炉北面测量同一区域的机械探尺和雷达探尺的实际测量数据进行仿真。本文选取了实际生产过程中,两段不同工况的连续雷达探尺测量数据和对应的机械探尺测量数据。在高炉工况稳定的前提下,采集连续雷达探尺数据样本320个以及对应的机械探尺数据样本15个(图1);在高炉工况不稳定的前提下,采集的连续雷达探尺数据样本为290个以及对应的机械探尺数据样本为15个(图2),并且基于机械探尺数据的修正模型已经建立完毕。

图1 工况稳定雷达数据曲线修正

图2 工况不稳定雷达数据曲线修正

由图1可以看出高炉冶炼工况稳定时,雷达探尺测量数据精度高,此时雷达数据曲线具有较高的可信度和实际参考价值。但也可明显发现,当料面高度急剧减少时,未修正的雷达数据曲线出现异常峰值。然而,通过模型修正后的雷达数据曲线,不但跟随机械探尺测量数据的精度更高,并且修正了原雷达数据曲线中的异常峰值。图2显示了高炉冶炼工况不稳定时,雷达探尺测量数据精度下降,雷达数据曲线基本上不能跟随机械探尺测量数据。相反,通过模型修正后的雷达数据曲线,不但能跟随机械探尺测量数据,并且料位变化趋势与未修正雷达数据曲线一致。这就实现了雷达探尺和机械探尺测量数据的有机融合,使得雷达数据曲线为现场工人提供了实时、连续、高精度、稳定的高炉料位信息。

4 结论

本文通过分析机械探尺和雷达探尺在高炉料位检测上的优缺点,结合高炉的布料工艺过程特点,建立了基于机械探尺数据的修正模型,并利用雷达探尺数据聚类关系的定量描述来确定模型的关键参数。仿真结果和工业数据验证表明,该模型实现了雷达探尺和机械探尺测量数据的有机融合,能够为现场操作提供实时连续的、高精度的、稳定的高炉料位信息,具有很高的实用价值。

[1] 邱家用,高征铠,张建良,等.无料钟炉顶高炉中炉料流动轨迹的模拟[J].过程工程学报,2011(3):368-375.

[2] 邵云飞.雷达探尺在太钢高炉上的应用[J].山西冶金,2012(2):56-58.

[3] 潘泉,王增福,梁彦,等.信息融合理论的基本方法与进展(Ⅱ)[J].控制理论与应用,2012(10):1233-1244.

[4] 尹四倍.高炉料面可视化监控系统设计与研究[D].济南:山东大学,2010.

[5] 苗亮亮,陈先中,白真龙,等.基于雷达的高炉料线形状融合测量与补偿算法[J].北京科技大学学报,2014(01):82-88.

[6] 赵军,闫宝忠,刘东英.关于高炉布料技术中存在问题的探讨[J].河北冶金,2011(3):13-15.

[7] Georgieva O,F D.Gustafson-Kessel algorithm for evolving data stream clustering[Z].ACM,2009:1-6.

[8] 蔡威,程俊杰.基于减法聚类的GK模糊聚类研究[J].兰州交通大学学报,2011,30(6):50-54.

[9] Tsekouras G E,Tsimikas J.On training RBF neural networks using input–output fuzzy clustering and particle swarm optimization[J]. Fuzzy Sets and Systems,2013,221:65-89.

[10] Niros A D,Tsekouras G E.A novel training algorithm for RBF neural network using a hybrid fuzzy clustering approach[J].Fuzzy Sets and Systems,2012,193:62-84.

[11] Guillén A,Pomares H,Rojas I,et al.Studying possibility in a clustering algorithm for RBFNN design for function approximation [J].Neural Computing and Applications,2007,17(1):75-89.

Stock Line Detection of Blast Furnace based on Data Fusion of Mechanical Gauge Rod and Radar Gauge Rod

CHEN ZhiPeng,JIANG Zhaohui

(School of Information Science and Engineering,Central South University,Changsha,Hunan 410083,China)

By analyzing the characteristics of the mechanical gauge rod and the radar gauge rod on the stock line measurement of the blast furnace,the Fuzzy GK Clustering Method is firstly adopted to realize the measurement data clustering of the radar gauge rod. Then,the parameters obtained by the Fuzzy GK Clustering Method is used to establish a RBF neural network (RBFNN),and the RBFNN is trained by the measurement data of the mechanical gauge rod.Finally,a correction model based on mechanical gauge rod data is built to correct the radar gauge rod data,which can realize the effectively fusion of the mechanical gauge rod data and radar gauge rod data.The proposed method overcomes the discontinuous measurement of the stock line of the mechanical gauge rod,and weak anti-disturbance ability,high accuracy fluctuations and poor stability of the measurement of radar gauge rod.Both the simulation results and industrial validation show that the proposed correction model has high accuracy and good practical value for industrial production.

stock line of blast furnace;mechanical gauge rod;radar gauge rod;fuzzy GK clustering;RBF neural network

TP391

A

1004-4345(2014)04-0008-04

2014-07-21

国家自然科学基金重大项目(61290325)。

陈致蓬(1985—),男,博士研究生,主要研究方向为复杂过程信号检测与处理。