M28圆盘浇铸机控制系统的升级改造

纪利华

(金隆铜业有限公司,安徽铜陵 244021)

M28圆盘浇铸机控制系统的升级改造

纪利华

(金隆铜业有限公司,安徽铜陵 244021)

金隆铜业公司M28圆盘浇铸机原控制系统老旧、备件采购困难,因此针对其存在的主要问题,对控制系统网络架构、圆盘驱动定位控制系统、喷涂控制系统分别进行了改造,并完成控制程序的编写及HMI人机界面的设计。改造后,系统运行良好,满足生产需要。

M28圆盘浇铸机;PLC;国产化;HMI;喷涂控制;驱动定位

金隆铜业有限公司的圆盘浇铸机采用20世纪90年代初从芬兰奥托昆普公司引进的28模高精度圆盘浇铸机,自动化程度较高。但随着时间的推移, M28圆盘的控制系统及定位模块已经淘汰,市场上缺少备品、备件,故需对M28圆盘整个控制系统进行全面升级,即更换PLC控制系统和优化系统。

1 存在问题分析

原控制系统目前存在的主要问题如下:1)PLC采用为Omron CV系列,整个系统采用集中式控制,给维护和检修造成很大困难,再加上Omron CV系列目前已经不再生产,备件的采购成本极高。2)监控的上位机采用Windows 2000系统,Intouch9.0系统,操作画面及报警报表界面为英文,也给操作和维护带来一定的不便。3)上位机和PLC之间的信号交换通过串口进行,数据更新慢,由于需要串口,计算机采购和维护困难。4)圆盘的定位系统采用MC200和CT的矢量变频器,连接采用硬点连接,故障点多,长时间运行中容易跑偏,这些都给维护和备件采购成本造成极大浪费。5)涂膜系统只是简单的喷涂阀的控制,涂料无法均匀地喷涂到母模上,直接导致阳极板脱不了模、断耳、飞边等质量问题。

2 系统改造方案

2.1 控制系统网络架构的改造

根据系统控制要求及总体控制结构,该系统采用PLC技术、现场总线技术及自动化仪表的应用,综合了电气、液压技术、气动技术实现阳极板浇铸的自动化生产,具有高精度、高效率的特点。本系统设计采用3层网络结构:现场控制层以PLC控制为主, PLC的相关模块检测到底层现场的各种信号后,通过CPU控制器进行程序运算。中间层为工控机为主的操作站,通过Profibus-DP现场总线与底层PLC相连完成各种控制功能。上层是管理层,采用EtherNet/ IP工业以太网,主站通讯模块连接到以太网交换机上,使得现场层的设备能够与中间层和管理层的监控计算机进行通信、交换信息、接收命令等。M28圆盘网络结构见图1。

图1 M28圆盘网络结构

该系统以PLC为核心,采用RSview32作为上位机组态软件,组成一个实时的监控系统。操作人员通过人机界面设定现场各执行元件的运动参数,并通过Profibus-DP总线送至PLC[1]。PLC将参数转化成各种运动指令通过Profibus-DP总线传输给伺服控制器、智能阀岛现场的I/O设备,控制伺服电动机完成精确的位置运动,监控气动阀门机构的状态,并根据工艺需求完成整个浇铸系统的控制处理。同时,PLC通过Profibus-DP现场总线采集现场各执行件的运动信号送往上位机以便操作人员及时了解设备运行状况。圆盘浇铸系统采用Profibus-DP网络后,作为人机界面的上位机控制系统对浇铸单元的现场信号集中管理控制,保证了铜水浇铸工艺的连续性和及时性。

2.2 圆盘驱动定位控制系统改造

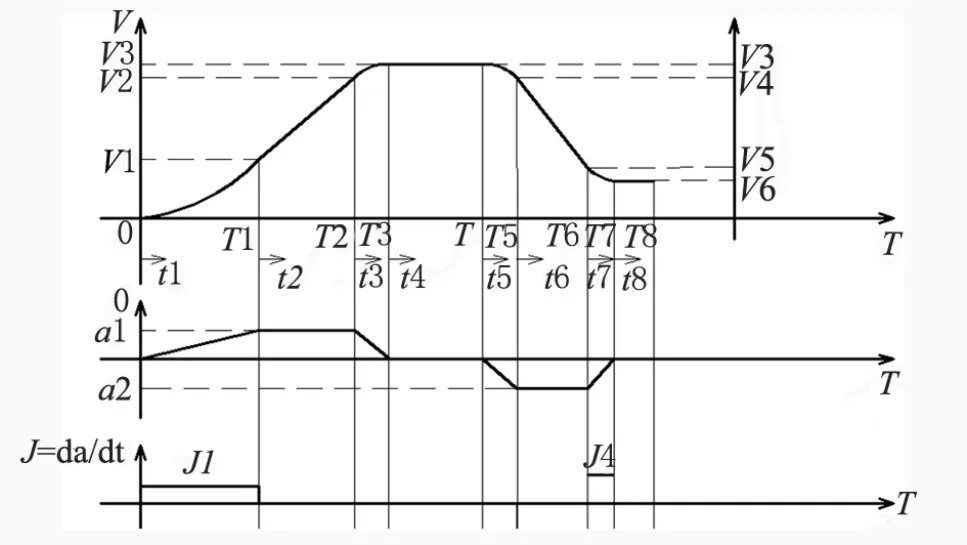

原有的圆盘浇铸机驱动系统是马耳他槽轮间隙传动机构,其定位控制程序集成在MC200控制器中,采用变频驱动。但因MC200控制器备件已停产销售,必须寻找新的控制方法取代MC200控制器。为了实现圆盘驱动定位控制,采用了基于PLC的变频控制方法,利用PLC程序编制了一个随时间变化的抛物线函数,让圆盘的速度随着时间的变化依据S曲线进行改变。其运动过程可分为加速、稳定运行、减速和停车滑行几个过程。圆盘起动时,其速度按一段平滑曲线上升到最大值,运行一段时间后,再按一段平滑曲线下降,通过一段时间的缓慢滑行后,当碰到定位限位时进行刹车过程。圆盘按照这种曲线运行稳定可靠,不会产生累计误差,无需进行误差的修正。生产的阳极板不易产生飞边以及表面产生不平等问题,有效地降低了阳极板的废品率。圆盘运行曲线见图2。

图2 圆盘运动曲线

根据理想的S曲线,可以得出加加速度J,加速度a,速度V和位移S的计算公式:

2.3 喷涂控制系统的改造

M28单圆盘原喷涂系统存在喷涂不均匀、不全面、易粘模、易堵塞管道等缺点。改造后采用隔膜泵作为喷涂动力,增设可单动耳部双喷嘴,使用SEW的伺服控制驱动曲柄摇杆机构,以使喷头的运动精度(速度的均衡及速度的调节)得到根本性的提高,解决了喷涂不均匀和易粘模的问题。现场操作面板采用西门子公司MP337触摸屏,通过面板可以实现整个喷涂系统的自动和手动切换。当模位到达喷涂区并且圆盘已经停止时,喷涂操作开始,伺服电机就开始移动喷嘴。当喷嘴到达阳极板区时,控制阀门打开;在两个喷嘴移动到阳极板区域上方时,喷涂料被喷淋到模子上。喷嘴移回时也可以选择在顶针和浇铸位置再喷一层喷涂料(可在面板上进行设置)。移动喷嘴向板体部分喷涂时,固定喷嘴向耳部喷涂。如果喷涂操作没有启动,隔膜泵持续循环喷涂料浆从槽到喷涂系统再流回,这样喷涂料不会留在管道中并堵塞管道。当圆盘作业结束,使用清水及气路清理管路,防止堵塞管道。改造后喷涂控制系统如图3所示,当圆盘在正常运动时,喷嘴停止在0位,当空阳极模运动到喷涂装置下时,喷嘴自动由伺服电机带动从0位到1位,然后再回到0位,同时在移动过程中进行喷涂作业,使涂料可以均匀地分布在阳极模上;在PLC画面中可以通过设置来回的速度,实现对喷涂量的控制。

通过改造实现了喷涂量的可控性,喷涂的喷扇面积大、喷压高、雾化效果好,耳部喷涂可单独控制,喷涂量可以调节,性能稳定,极大提高了涂膜精度和厚薄均匀性,阳极板的质量和模子的寿命也得到了提高。

图3 改造后的喷涂控制系统示意

2.4 控制系统程序设计和上位机HMI

控制系统采用西门子S7-300系列,整个程序分成了14个部分,包括主程序、圆盘定位驱动、模子功能、1#预顶针、2#预顶针、1#顶针、2#顶针、1#提取机、2#提取机、1#水槽、2#水槽、1#喷涂、2#喷涂和其他控制程序。PLC程序主要完成对现场设备的自动控制和现场信号的采集,其结构层次见图4。

图4 PLC程序结构层次

控制系统与上位机之间的通讯采用SIMATIC NET,它是西门子在工业公共层面提供的一个开放、多元的通信系统。SIMATIC NET提供开放性的OPC协议,通过OPC协议可以实现上位机与西门子S7-300的通讯[2]。

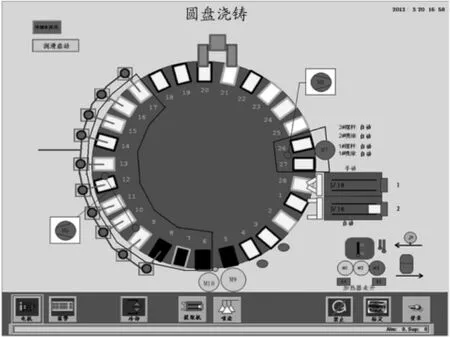

上位机HMI采用Rockwell公司提供的RSview32软件,RSview32可有效地监视并控制现场设备的运行[3]。此处使用西门子软件SimaticNET建立OPC服务器,采集西门子PLC的变量,RSview32作为客服端来读取或写入OPC服务器的变量,从而实现对现场设备的监视和控制。图5为M28圆盘浇铸机HMI界面。

图5 M28圆盘浇铸机HMI界面

3 结束语

本次对芬兰奥托昆普公司生产的M28圆盘浇铸机控制系统进行国产化改造,并在随后的生产运行调试中使整个生产的设备性能和操作方式与原有生产大致相同。改造后的控制系统性能稳定、适应性强,满足实际铜浇铸生产的需要。实际应用情况表明,此次改造取得了良好效果,同时也为金隆铜业公司其他进口设备国产化改造提供了示范和有益的探索。

[1] 李曦,曹广益,方康玲,等.PROFIBUS现场总线通讯技术的应用研究[J].三峡大学学报,2003(1):1-3.

[2] 廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2003.

[3] 张明光.RSView32工控组态软件功能分析和应用举例[J].自动化仪表,2006,23(6):53-55.

Upgrading and Modification on Control System of M28 Casting Wheel

JI Lihua

(Jinlong Copper Co.,Ltd.,Tongling,Anhui 244021,China)

Due to old original control system of M28 casting wheel and difficult procurement of spare parts of Jinlong Copper Co., Ltd.,therefore,aiming at main problems,control system network framework,wheel drive positioning control system and mould dressing control system should be modified respectively,and control program should be prepared and HMT human-computer interface should be designed.After modification,system will be in good condition and meet the production requirement.

M28 casting wheel;PLC;localization;HMI;mould dressing control;drive positioning

TP273

B

1004-4345(2014)04-0046-03

2014-05-12

纪利华(1982—),男,工程师,主要从事工厂自动化设备管理工作。