废弃电子塑料在超临界异丙醇中的液化特性

王彦民,张付申,宋凤敏,刘智峰,李 琛(.陕西理工学院化学与环境科学学院,陕西 汉中 7300;.中国科学院生态环境研究中心,北京 00085)

废弃电子塑料在超临界异丙醇中的液化特性

王彦民1*,张付申2,宋凤敏1,刘智峰1,李 琛1(1.陕西理工学院化学与环境科学学院,陕西 汉中 723001;2.中国科学院生态环境研究中心,北京 100085)

研究了废弃含溴化阻燃剂的电子塑料在超临界异丙醇中的液化特性.研究结果表明塑料在超临界异丙醇中发生了解聚,产生油、气以及固体残渣,塑料中的溴化阻燃剂发生了脱溴降解.反应时间、固/液比、溶剂填充度对塑料解聚及阻燃剂脱溴降解影响较大,在最佳工艺条件(温度:400℃,反应时间:60min,固/液比:1/10,溶剂填充度:50%)下获得60%的产油率及 95.3%的脱溴率.油以苯系物及酚类物质为主要组成物质,其热值为37.5MJ/kg.超临界异丙醇处理含溴化阻燃剂塑料主要包括溴化阻燃剂的萃取、脱溴降解和塑料高温解聚等过程.

超临界流体;电子塑料;液化;脱溴

为降低电子电气设备在使用过程中的火灾风险,电子产品塑料部件中会添加阻燃剂,目前使用量较大的是溴化阻燃剂(BFR)[1].当电子电气设备淘汰变成电子垃圾(e-waste),含有溴化阻燃剂的塑料便成为电子垃圾处理的难点之一.当前广泛使用的塑料大多不能被生物降解,难以被自然消除[2],填埋、露天堆砌、焚烧是现阶段处理、处置废弃塑料的主要手段.诸多研究表明,大多数溴化阻燃剂具有内分泌干扰、致畸、致癌、致突变等危害性[3],对生物有毒、有害[4-5].对塑料不加控制的焚烧可能产生毒性更大的二噁英[6],电子垃圾拆解地[7]、填埋场[8]更是环境中溴化阻燃剂重要的源头.从资源回收的角度考虑,上述处理、处置方法也是对资源的浪费,因此迫切需要开展对废弃电子塑料的无害化、资源化处理的新技术、新工艺研究.

采用化学方法将废塑料分解为单体或者石化产品从而加以利用,即化学回收被认为是一种有发展前途的方式.超临界流体(水及醇等有机溶剂)是一种绿色的反应介质,具有许多优良性能,且成本低廉、易得、可回收重复利用.超临界水、醇等已用于普通塑料的解聚[9-10]及溴化阻燃剂等难降解有机物的降解中.Nose等[11]在亚临界水中研究了十溴联苯醚(BDE-209)的降解,反应10min之后超过99%的BDE-209发生降解,降解产物为低溴代多溴联苯醚.Qi等[12]研究了BDE-209在超临界正己烷中的降解,以零价铁作为催化剂,最高88.9%的BDE-209转化为低溴代多溴联苯醚.王彦民等[13]研究了四溴双酚 A (TBBPA)在超临界水中的脱溴降解,脱溴率接近100%,降解产物以苯酚为主,不含溴代有机物.塑料中的溴化阻燃剂以添加型为主,亚临界水能够将溴化阻燃剂萃取并脱溴降解,获得无溴塑料[14-15];超临界水可同时脱溴和解聚塑料,获得不含溴的油[16-17].线路板中的溴化阻燃剂主要是反应型的溴化环氧树脂,Yin等[18]、Xing等[19]采用亚/超临界水对其降解,降解产物主要是苯酚和烷基苯酚,不含溴代有机物.超临界甲醇[20]、丙酮[21]也被用于废弃线路板的降解,具有较好的脱溴效果.醇的临界点较水的低,较低的临界温度和压力使得其在应用上更具安全性及具有较低的运行成本.目前采用超临界醇处理含溴塑料鲜有报道,本课题组在以往的研究中发现超临界醇对溴化阻燃剂有良好的脱溴能力[22].本研究以废弃含溴化阻燃剂电子塑料为对象,以超临界异丙醇为反应体系,研究塑料在其中的解聚特性并提出反应机制.

1 实验部分

1.1 实验试剂和仪器

试剂:异丙醇、二氯甲烷(HPLC级,美国Fisher公司),实验用水为超纯水.

仪器:剪式高速粉碎机(HY-08,北京环亚天元机械技术有限公司),超临界反应釜(HAFY-1,江苏华安科研仪器有限公司),气相色谱-质谱联用仪(Agilent 7890GC-5975MSD,美国安捷伦科技有限公司),pH计(PHS-3C,上海仪电科学仪器股份有限公司),扫描电镜(S-3000N,日本 Hitachi公司),全自动微机量热计(ZDHW-600,河南鹤壁先科煤质仪器有限公司).

1.2 实验材料

实验用含溴电子塑料为废旧电脑显示器外壳.将塑料剪成(2×2)cm2小块,用水洗净并在60℃下烘干,液氮迅速冷却,用剪式高速粉碎机粉碎.筛分粉碎后的颗粒,取20~14目的颗粒用于本研究.经分析该塑料为聚丙烯腈-丁二烯-苯乙烯(ABS),阻燃剂为 TBBPA,元素组成:C 70.4%,H 6.6%,N 4.2%,Br 7.3%,Sb 4.6%,其他6.9%.

1.3 实验方法

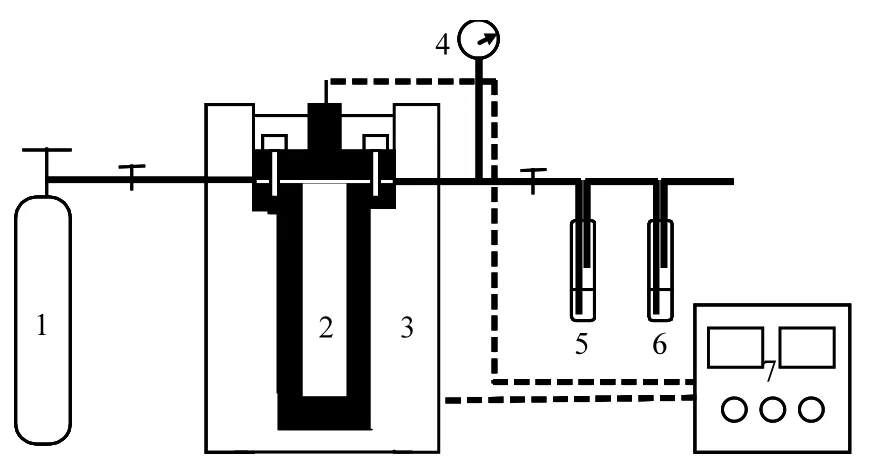

本实验采用自行设计、委托加工的超临界反应釜(承受最高温 500℃,最高压 50MPa),釜体及管线用316L合金材料制成,容积为100mL.实验装置示意见图 1,实验过程中温度与压力随时间的变化情况见图2.

图1 超临界装置示意Fig.1 Schematic diagram of supercritical device

图2 实验中典型升温程序Fig.2 Typical temperature program in this study

实验中,将塑料颗粒加入到釜体内,加入异丙醇,将釜体和釜盖用螺栓固定密封.从进气口通氩气10min置换釜内空气,保持无氧环境.将反应釜加热到设定温度开始计时,保持一定反应时间后停止加热,用电风扇迅速降温.

反应后产物包括气、液、固三相.出气口管线连接 2个气体吸收瓶,分别装入异丙醇和NaOH溶液用于收集气相中可溶性有机物和无机溴.待无气泡产生即认为收集完全,打开反应釜,过滤分离固液混合物.用异丙醇萃取反应釜壁、管线、固体残渣表面上的油,用二氯甲烷再次萃取.合并萃取液、滤液以及吸收瓶中有机溶液,旋转蒸发除去溶剂,向其中加入 30mL水和 10mL二氯甲烷萃取其中的无机溴,重复萃取3次.萃取之后的有机相经无水硫酸钠除水,旋转蒸发除去二氯甲烷获得油,称重.待固相上的有机物挥发之后用水超声萃取其中的无机溴,固体残渣在105℃下烘干,称重.分别收集从油及固体残渣萃取进入水相中的溴并测定,二者之和记为溴产量.固体残渣及油中的有机溴化合物在氧弹(量热计)中燃烧转化为无机溴,用水吸收后测定.

1.4 分析测试方法

1.4.1 液化产物(油)测定 油稀释至一定倍数后用气相色谱-质谱联用仪分析检测.检测条件:色谱柱 HP-5MS柱(30m×250µm×0.25µm),载气为高纯氦气,流速24mL/min,分流比 20:1.升温程序:50℃保持 2min,以 5℃/min升温至 200℃,以8℃/min升温至280℃保持2min.离子源为EI,电离电压70eV,全扫描模式(m/z,30~800Da).

1.4.2 溴离子测定 水中溴离子浓度采用电位滴定法进行测定.仪器:PHS-3C型pH计,216型银电极,217型饱和甘汞电极.

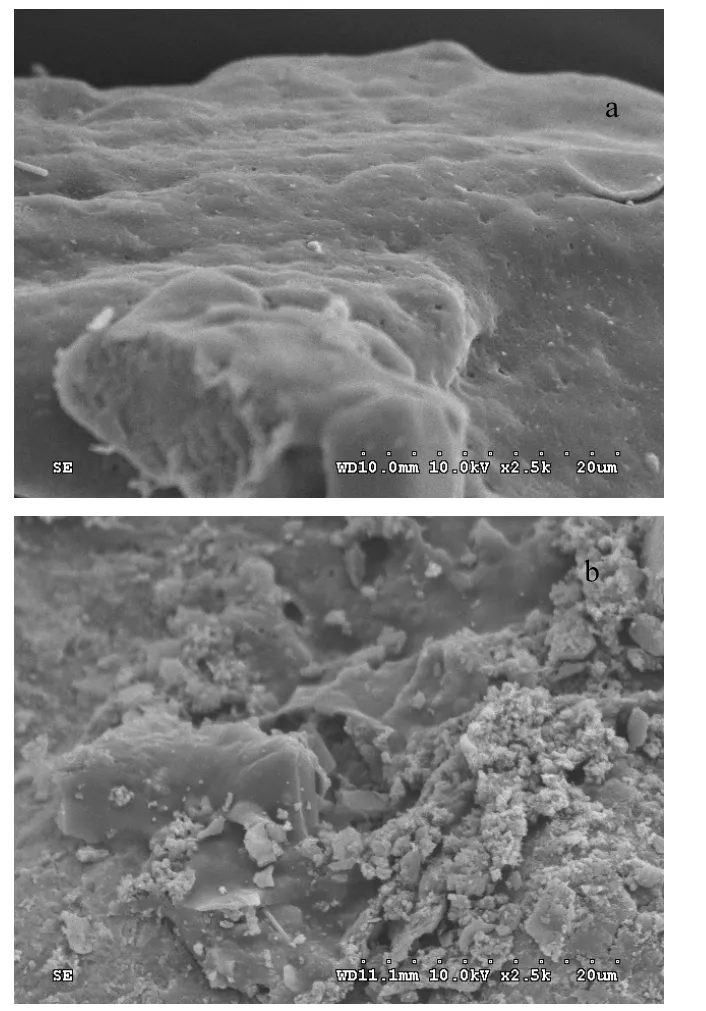

1.4.3 固体形貌分析 塑料及固体残渣经过喷金处理后用扫描电镜进行形貌分析,放大倍数<300000倍,加速电压0.5~30kV.

1.4.4 热值分析 油和固体残渣热值通过全自动微机量热计测定.

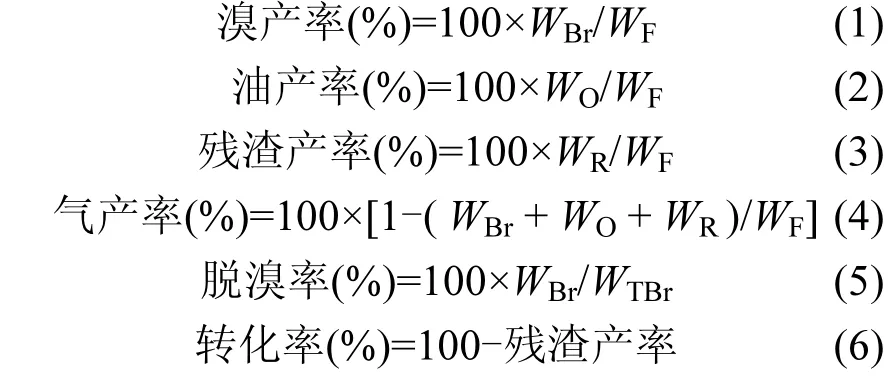

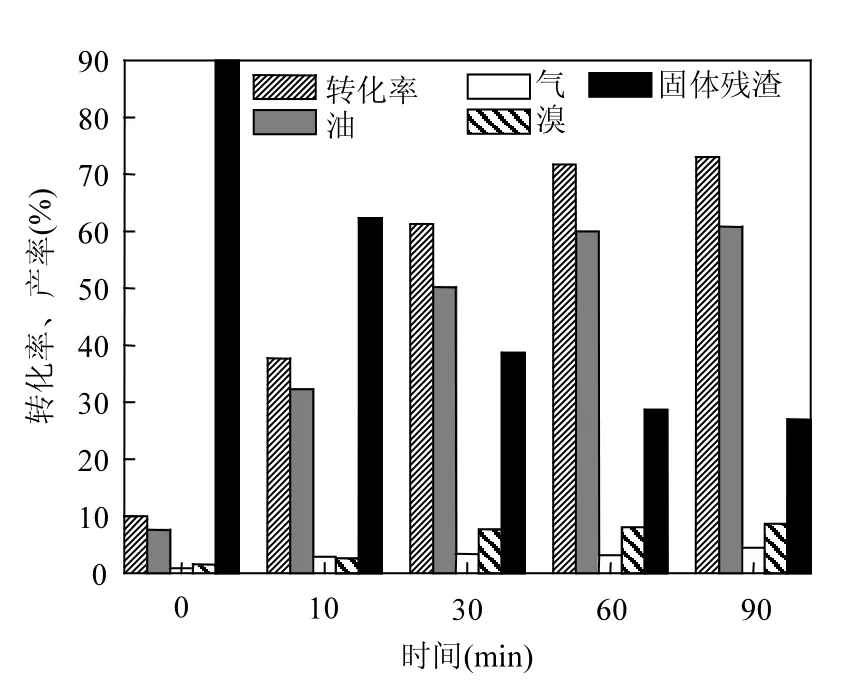

1.5 计算公式

式中: WF为塑料质量;WBr为产物中无机溴质量; WO为油质量;WR为残渣质量;WTBr为塑料中溴质量.

2 结果与讨论

2.1 反应条件对产物及溴分布的影响

2.1.1 反应时间的影响 反应温度为 400℃[22],塑料投加量 5g,异丙醇 50mL(即溶剂填充度为50%,固/液比为1/10).由图3可见,反应前30min塑料解聚速率较快.加热过程中有 10%的塑料解聚,10min后接近40%的塑料发生转化.解聚速率随反应时间进一步增加而变缓,30min后 60%塑料发生降解,即使反应时间延长至60,90min,转化率没有明显提高,基本稳定在70%.油产率有类似趋势,在60min之后基本稳定在60%.气体产率随反应时间增加而缓慢增加,但均未超过 6%,长的反应时间有利于气体产生.

图3 反应时间对产物分布的影响Fig.3 The effect of reaction time on product yields

所有的实验中均未在气相中检测到无机溴,脱除的无机溴大部分存在于油相中,少量存在于固体残渣表面.处理之后溴的分布情况见图 4.反应时间为10min条件下的脱溴率为34.1%.60min之后脱溴率达到95.3%,其中3.2%的无机溴存在于固体残渣表面,92.1%的无机溴存在于油相中.当反应时间为 90min时脱溴率略微增加.在 60, 90min反应条件下固体残渣及油中未检测到有机溴.因此,60min的处理时间对产油和脱溴是足够的.

2.1.2 固/液比的影响 塑料密度为 1.05g/cm3,若加入溶剂为 50mL,固/液比为 1/1时物料总体积约为100mL,异丙醇受热产生的压力会超过反应釜最高承受压力,故加入异丙醇体积改为20mL (溶剂填充度为20%),反应时间为60min.由图5可见,低固/液比条件下塑料转化率和产油率较高,随固/液比的增加,塑料转化率逐渐降低,当固/液比由1/4增加到1/2,塑料转化率由45%急剧下降到30%.固/液比为1/1时反应后固体残渣量超过投加量,结焦非常严重,未获得有效数据.油产率也随固/液比增加而降低.

图4 反应时间对溴分布的影响Fig.4 The effect of reaction time on bromine distribution

图5 固/液比对产物分布的影响Fig.5 The effect of solid/solvent ratio on product yields

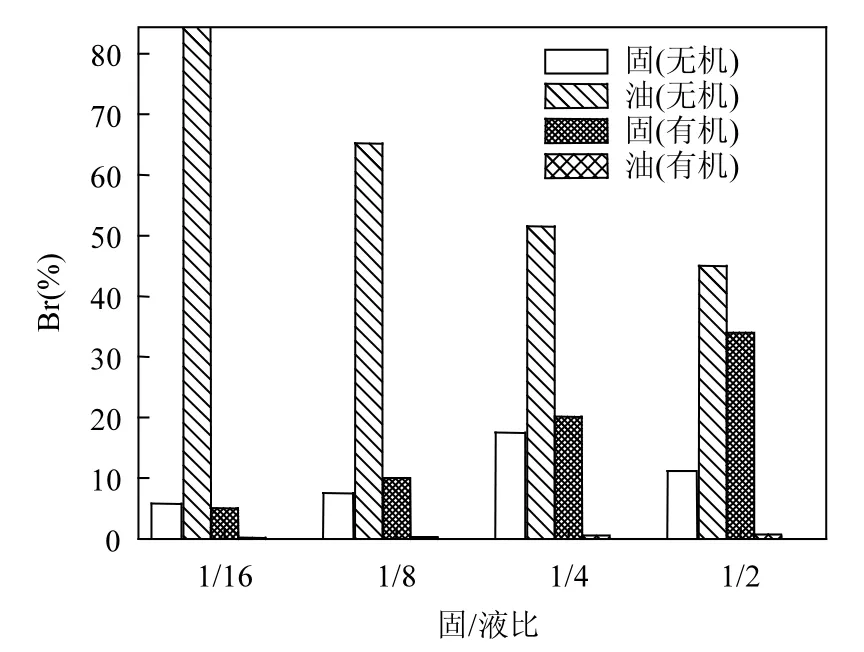

由图 6可见,脱溴率随固/液比增加而降低.在固/液比为 1/16时,84%的无机溴存在于油相中.残留于固体残渣表面的无机溴随固/液比增加而增加,但是在1/2条件下又降低,且总脱溴率也降低,说明固体量增加(高固/液比)不利于溴化阻燃剂的萃取及脱溴降解.

图6 固/液比对溴分布的影响Fig.6 The effect of solid/solvent ratio on bromine distribution

固/液比对塑料转化率、产油率及脱溴率的影响是单调递减的,即上述各产率随固/液比增加而减少.可能的原因是:超临界异丙醇对有机物具有较大的溶解度,塑料投加量少时,塑料溶胀、产物溶解于超临界流体中会促进溴化阻燃剂的萃取、脱溴及塑料的解聚.相反,塑料投加量过多容易造成溶液饱和,不利于传热、传质,导致结焦严重.因此,低固/液比有利于塑料的解聚、溴化阻燃剂的萃取及降解.从工业应用而言,塑料投加量少(低固/液比)会增加处理成本;塑料投加量大(高固/液比)会导致塑料转化率下降.因此,固/液比在1/16~1/8之间比较合适,这与 2.1.1中固/液比为1/10得到的结果一致.

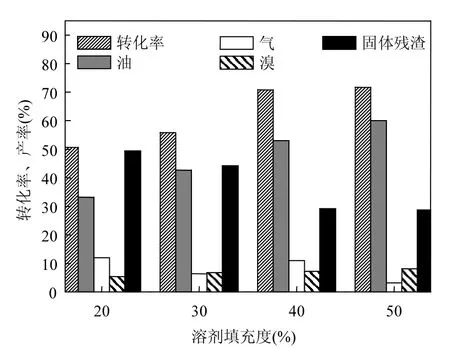

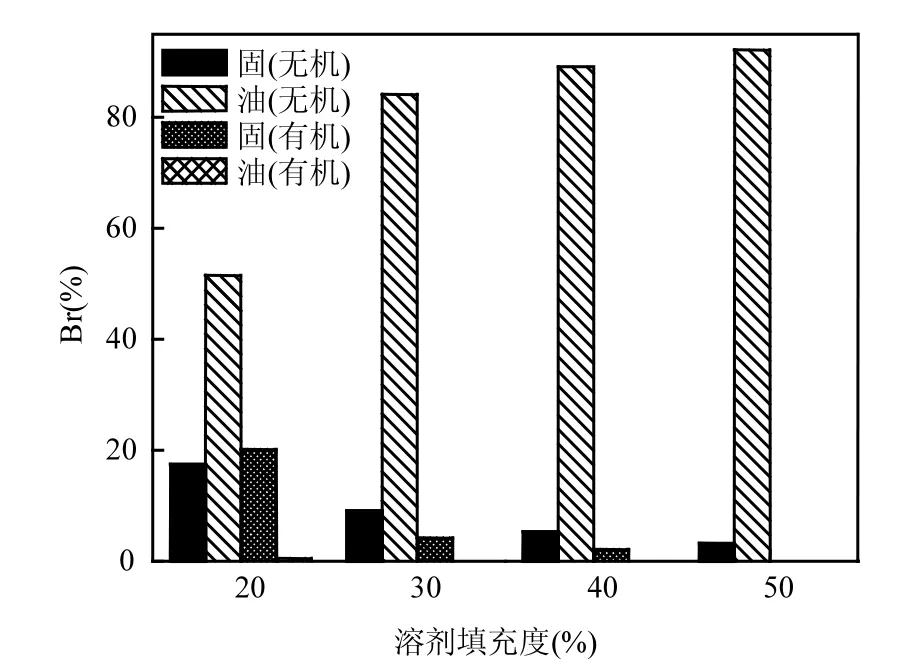

2.1.3 溶剂填充度的影响 由图7可见,当溶剂填充度从20%增加到40%,塑料的转化率从50%增加到70%,油产率从33%增加到53%.填充度为50%时,油产率为60%.处理之后的溴分布见图8.随溶剂填充度的增加,脱溴率增加,分布于固体残渣表面的无机溴减少.溶剂填充度大于 30%时脱溴率均超过 90%,填充度为 40%时脱溴率为94.4%,填充度为50%时脱溴率为95.3%.

溶剂填充度对溴化阻燃剂萃取及塑料降解的影响可能有 3方面的原因:(1)溶剂体积增加,能够溶胀更多的塑料以及溶解更多的产物,有利于反应体系中的传质,从而促进了塑料解聚.(2)本研究中超临界反应釜里的压力来自异丙醇受热产生的压力,因此压力大小与加入的异丙醇体积相关,填充度由20%增加到40%,反应釜压力从4MPa增加到 18MPa,提高压力能够促进高分子聚合物解聚.(3)超临界异丙醇密度随溶剂填充度增加而增加,密度增加能够促进解聚[23].因此,溶剂填充度越高,塑料转化率和产油率越高,脱溴率越高.

图7 溶剂填充度对产物分布的影响Fig.7 The effect of solvent filling ratio on product yields

图8 溶剂填充度对溴分布的影响Fig.8 The effect of solvent filling ratio on bromine distribution

2.2 产物分析

2.2.1 液化产物(油)分析 反应时间对油产物的影响.图 9是典型的油的总离子流图(400℃, 60min).不同时间处理获得的油组成变化不大,只是相对丰度随反应时间有变化.产物中含量较高的物质是苯酚(3.32%~8.82%),4-异丙基苯酚(5.86%~11.01%),苯丁酸(4.43%~10.70%),含量最高的是1,3-二苯丙烷(10.79%~18.30%).

图9 油的总离子流图(60min)Fig.9 Total ion chromatogram of oil (60min)

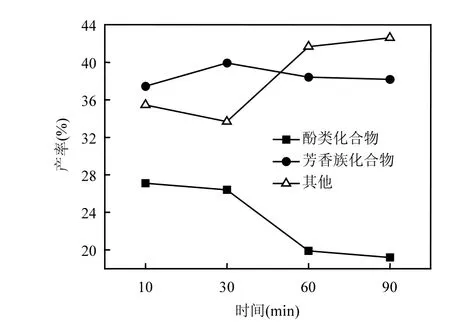

进一步将这些物质归纳为3类:芳香族化合物、苯酚及烷基苯酚、其他有机物,它们随反应时间的变化见图10.酚类物质在10,30min处理条件下含量较高,占 27%,主要是苯酚,4-异丙基苯酚,2,4-二异丙基苯酚等.2,4-二异丙基苯酚可能来自异丙醇与4-异丙基苯酚的反应.随反应时间增加,酚类化合物比例下降至19%,可能是因为塑料解聚产物随时间增加而增加,导致酚类化合物比例下降.虽然60,90min条件下酚类物质比例接近,但是它们的组成变化较大,90min中苯酚、2-异丙基苯酚和4-异丙基苯酚等含量较60min明显减少,但是2,4-二异丙基苯酚含量增加一倍,说明长的反应时间导致异丙醇与产物间的反应加剧.芳香族化合物随时间变化不明显,基本维持在40%的比例,但是化合物的相对含量发生变化.芳香族化合物主要包括丁基苯、1-甲基丁基苯、3-甲基丁基苯、1-甲基-1-丁烯基苯等带有不同长度脂肪链的苯,1,3-二苯丙烷等两个苯环结构的物质.其他化合物的比例随反应时间增加而增加,主要包括峰面积较小的物质及未能确定结构的物质,说明塑料在长时间下解聚过程更复杂.

固/液比对油产物的影响.低固/液比(1/16,1/8)条件下油的总离子流图出峰相似,部分物质的相对含量差别较大.固/液比为1/4时,丁基苯、1-甲基丁基苯的含量较高,分别占 13.8%和 14.4%,萘及甲基萘的含量比 1/16、1/8两个条件下的高,另外出现了两种新物质乙苯和异丙基苯,含量分别为1.6%和3.15%.固/液比为1/2条件下油的总离子流图与前三个条件下获得的图差别较大,乙苯(20.58%)和异丙基苯(13.79%)含量较高,另外丁基苯(4.59%),1,3-二苯丙烷(17.67%)等含量也较高.在低固/液比条件下,1,3-二苯丙烷含量较高,而几乎没有苯、甲苯,推测苯与乙苯等反应生成了 1,3-二苯丙烷,从而导致苯、乙苯、苯乙烯等物质消失,而 1,3-二苯丙烷含量较高.在高固/液比条件下,塑料裂解产生的苯、乙苯、苯乙烯等含量较高,除了部分发生聚合反应生成 1,3-二苯丙烷之外还有余留,因此固/液比为1/2的条件下这几种物质含量都较高.

图10 液化产物随时间变化趋势Fig.10 Variation of compound content of liquefaction product with reaction time

溶剂填充度对油产物的影响.溶剂填充度对油的组成及各物质的相对丰度影响较小,含量较高的产物是丁基苯、1-甲基丁基苯和1,3-二苯丙烷等.1,3-二苯丙烷的含量随溶剂填充度增加而降低,可能是由于较高的压力抑制了产物的二次聚合反应.

2.2.2 固体残渣形貌分析 超临界异丙醇处理塑料(400℃下处理 60min)后获得的固体残渣扫描电镜图见图 11.未经处理的塑料原料表面致密、光滑.反应之后的塑料表面变粗糙,有大量小孔以及类似球形的凸起,类似于“珊瑚”结构,另外还出现了较大的孔.超临界流体与塑料反应产生“珊瑚”结构,塑料在超临界流体中软化、熔融,流体渗入熔融状态的塑料内部,塑料溶胀从而形成大孔,扩大了流体与塑料的接触面,这些效应共同促进了溴化阻燃剂的萃取以及塑料的解聚.

图11 塑料处理前后SEM图(×2500倍)Fig.11 SEM microscopic of plastic before and after treatment(×2500)

2.2.3 热值分析 塑料原料的热值为 30.13MJ/ kg,经超临界异丙醇处理后,固体残渣的热值下降,获得的油的热值有较大提升.反应条件对固体残渣的热值影响较大,其热值在 20.02~29.12MJ/kg范围变化,热值降低的可能原因是不可燃物质在固体残渣所占的比值增大,如金属锑在反应后会留在残渣中.反应条件对油的热值影响较小,油的热值在36.16~38.47MJ/kg之间变化,且多数条件下为(37.50±0.30)MJ/kg,这也和采用GC/MS测定油的成分及相对含量变化不大相吻合.

市面上几种常见燃料的热值分别为:液化气47.3MJ/kg,汽油 46MJ/kg,柴油 42.6MJ/kg,煤33MJ/kg.本研究中获 得 的 油 的 热值为37.50MJ/kg,单独作为燃料使用热值较汽油、柴油偏低.

2.3 反应机理分析

2.3.1 溴化阻燃剂的萃取及脱溴降解 超临界异丙醇从塑料中萃取溴化阻燃剂,溴化阻燃剂进入超临界流体中发生脱溴降解.TBBPA遵循逐步脱溴降解机制[13],降解产物主要是苯酚,4-异丙基苯酚,2,4-二异丙基苯酚等,没有检测到溴代有机物.根据产物推测塑料解聚产物没有参与TBBPA的降解过程,但是异丙醇可能与 TBBPA降解产物发生了反应,例如产物 2,4-二异丙基苯酚,可能来自异丙醇与 4-异丙基苯酚的反应.采用超临界甲醇解聚高分子塑料的研究中也出现溶剂参与降解反应的现象[10].采用热解技术降解四溴双酚 A的研究中发现有溴代二噁英前驱物生成[24],本研究中未发现类似结构的物质,但Nose等[11]采用亚临界水处理BDE-209的研究中发现生成了二噁英,因此采用热解技术(包括超临界流体技术)处理溴化阻燃剂及含溴塑料时需要关注生成二噁英类物质的可能性,这也是后续研究的重点.

2.3.2 塑料的熔融及解聚 塑料在超临界流体中变软、熔融,溶剂刺透塑料颗粒进入内部,进一步促进塑料熔融.变软的塑料裂解成为小分子碎片,包括各种含支链的苯环结构物质以及脂肪族长链化合物.含有苯环结构的有机物主要有甲苯、乙苯、异丙基苯、丁基苯等单苯环有机物;4-甲基-联苯,1,3-二苯丙烷等双苯环结构有机物;萘,1-甲基萘,2-甲基萘等稠环芳烃;以及三联苯等三苯环结构物质,推测这些物质来源于甲苯、乙苯的聚合反应,以及长支链苯的芳构化反应.

这两个过程不是按照时间先后独立进行.较低温度下,主要是 BFR萃取、脱溴过程,塑料基本不发生解聚[14-15,22].较高温度下,由于加热过程时间较长,故在加热过程中有部分 BFR被萃取进入流体中;到达反应温度之后, BFR萃取过程与塑料熔融、解聚过程重叠,即在萃取BFR的同时塑料发生降解,而 BFR进入流体后发生脱溴降解.

2.4 应用前景分析

对比了 3种处理含溴塑料(ABS-Br)技术的工艺参数,见表1.热解技术设备、工艺简单,应用具有优势,但是劣势在于对溴化阻燃剂的脱溴降解不理想,产物中溴代有机物含量较高,需要进一步脱溴;部分热解工艺获得的油产率比较低;反应温度较高等.超临界流体技术对溴化阻燃剂的萃取、脱溴降解具有优势,产油率较高,而且可通过改变流体类型得到不同的产物;缺点在于反应条件比较苛刻,若通过加入催化剂、改变流体类型等途径进一步降低反应条件,超临界流体技术具有一定的应用前景.

表1 三种处理废弃电子塑料技术的工艺参数对比Table 1 Comparision of current technologies used for treatment of waste electrical plastic

3 结论

3.1 较长反应时间、低固/液比、高溶剂填充度有利于含溴电子塑料在超临界异丙醇中的脱溴及解聚反应,最优工艺条件(温度:400℃,反应时间:60min,固/液比:1/10,溶剂填充度:50%)下油产率为60%,脱溴率为95.3%.

3.2 油成分随反应条件变化,反应时间、固/液比影响较大,溶剂填充度影响较小.塑料解聚产物主要是丁基苯、1,3-二苯丙烷等芳香族化合物;溴化阻燃剂降解产物主要是苯酚、4-异丙基苯酚、2,4-二异丙基苯酚等,无溴代有机物.油的热值为37.5MJ/kg.

3.3 超临界异丙醇处理废弃含溴电子塑料包括溴化阻燃剂的萃取、脱溴降解和塑料熔融、解聚等过程.

[1] Plastics. A material of innovation for the electrical and electronicindustry, Insight into Consumption and Recovery in Western Europe 2000 [R]. Brussels: APME, 2001.

[2] Piñero-Hernanz R, García-Serna J, Dodds C, et al. Chemical recycling of carbon fiber composites using alcohols under subcritical and supercritical conditions [J]. The Journal of Supercritical Fluids, 2008,46(1):83-92.

[3] 王亚韡,蔡亚岐,江桂斌.斯德哥尔摩公约新增持久性有机污染物的一些研究进展 [J]. 中国科学:化学, 2010,40(2):99-123.

[4] 杨苏文,徐范范,赵明东.四溴双酚A在鲫鱼不同器官中的分布、富集及病理研究 [J]. 中国环境科学, 2013,33(4):741-747.

[5] 张 琼,伍 琴,高香玉,等.二溴联苯醚对纤细裸藻的生态遗传毒性效应 [J]. 中国环境科学, 2010,30(6):833-838.

[6] Sakai S-I, Watanabe J, Honda Y, et al. Combustion of brominated flame retardants and behavior of its byproducts [J]. Chemosphere, 2001,42(5-7):519-531.

[7] 王学彤,王 飞,贾金盼,等.电子废物拆解区农业土壤中多溴二苯醚的分布与来源 [J]. 中国环境科学, 2010,30(12):1664-1669.

[8] Osako M, Kim Y-J, Sakai S-i. Leaching of brominated flame retardants in leachate from landfills in Japan [J]. Chemosphere, 2004,57(10):1571-1579.

[9] Goto M, Koyamoto H, Kodama A, et al. Degradation kinetics of polyethylene terephthalate in supercritical methanol [J]. AIChE Journal, 2002,48(1):136-144.

[10] Shin H-Y, Bae S-Y. Thermal decomposition of polystyrene in supercritical methanol [J]. Journal of Applied Polymer Science, 2008,108(6):3467-3472.

[11] Nose K, Hashimoto S, Takahashi S, et al. Degradation pathways of decabromodiphenyl ether during hydrothermal treatment [J]. Chemosphere, 2007,68(1):120-125.

[12] Qi S-N, Linghu W-S, Sun C-Y. The degradation of decabromodiphenyl ether in the supercritical fluid [J]. Advanced Materials Research, 2013,798-799:134-137.

[13] 王彦民,张付申.超/亚临界水中四溴双酚 A的脱溴降解特性研究 [J]. 环境工程学报, 2012,6(1):285-291.

[14] Uddin M-A, Bhaskar T, Kusaba T, et al. Debromination of flame retardant high impact polystyrene (HIPS-Br) by hydrothermal treatment and recovery of bromine free plastics [J]. Green Chemistry, 2003,5(2):260-263.

[15] Brebu M, Bhaskar T, Muto A, et al. Alkaline hydrothermal treatment of brominated high impact polystyrene (HIPS-Br) for bromine and bromine-free plastic recovery [J]. Chemosphere, 2006,64(6):1021-1025.

[16] Onwudili J-A, Williams P-T. Alkaline reforming of brominated fire-retardant plastics: Fate of bromine and antimony [J]. Chemosphere, 2009,74(6):787-796.

[17] Onwudili J-A, Williams P-T. Degradation of brominated flameretarded plastics (Br-ABS and Br-HIPS) in supercritical water [J]. The Journal of Supercritical Fluids, 2009,49(3):356-368.

[18] Yin J, Li G-M, He W-Z, et al. Hydrothermal decomposition of brominated epoxy resin in waste printed circuit boards [J]. Journal of Analytical and Applied Pyrolysis, 2011,92(1):131-136. [19] Xing M-F, Zhang F-S. Degradation of brominated epoxy resin and metal recovery from waste printed circuit boards through batch sub/supercritical water treatments [J]. Chemical Engineering Journal, 2013,219:131-136.

[20] Xiu F-R, Zhang F-S. Materials recovery from waste printed circuit boards by supercritical methanol [J]. Journal of Hazardous Materials, 2010,178(1-3):628-634.

[21] 邢明飞,张付申.超临界丙酮降解废弃线路板中的溴化环氧树脂[J]. 环境工程学报, 2014,8(1):317-323.

[22] Wang Y-M, Zhang F-S. Degradation of brominated flame retardant in computer housing plastic by supercritical fluids [J]. Journal of Hazardous Materials, 2012,205-206:156-163.

[23] Li H, Yuan X-Z, Zeng G-M, et al. The formation of bio-oil from sludge by deoxy-liquefaction in supercritical ethanol [J]. Bioresource Technology, 2010,101(8):2860-2866.

[24] Luda M-P, Balabanovich A-I, Hornung A, et al. Thermal degradation of a brominated bisphenol a derivative [J]. Polymers for Advanced Technologies, 2003,14(11/12):741-748.

[25] Bhaskar T, Murai K, Matsui T, et al. Studies on thermal degradation of acrylonitrile—butadiene—styrene copolymer (ABSBr) containing brominated flame retardant[J]. Journal of Analytical and Applied Pyrolysis, 2003,70(2):369-381.

[26] Miskolczi N, Hall W-J, Angyal A, et al. Production of oil with low organobromine content from the pyrolysis of flame retarded HIPS and ABS plastics[J]. Journal of Analytical and Applied Pyrolysis, 2008,83(1):115-123.

Liquefaction properties of waste electrical plastic in supercritical isopropanol.

WANG Yan-min1*, ZHANG Fu-shen2,

SONG Feng-min1, LIU Zhi-feng1, LI Chen1(1.Department of Chemistry and Environmental Science, Shaanxi University of Technology, Hanzhong 723001, China;2.Research Center for Eco-Environmental Sciences, Chinese Academy of Sciences, Beijing 100085, China). China Environmental Science, 2014,34(12):3142~3149

Liquefaction properties of waste electrical plastic containing brominated flame retardant (BFR) in supercritical isopropanol were investigated. Results indicated that the plastic was degraded to oil, gas and solid residue. Simultaneously, BFR was debrominated. The degradation efficiencies, oil yields, debromination efficiencies and oil composition were significantly influenced by reaction time, solid/solvent ratio and solvent filling ratio. Under the optimum conditions (temperature: 400℃, reaction time: 60min, solid/solvent ratio: 1/10, solvent filling ratio: 50%), the oil yield and debromination efficiency were 60% and 95.3%, respectively. The oil was composed of benzene substances and phenolic compounds without organobromine compounds. The calorific value of oil was 37.5MJ/kg. The mechanism of treatment of plastic containing BFR was proposed: BFR was firstly abstracted by supercritical fluid and then decomposed in the fluid; the plastic was also decomposed at higher temperature.

supercritical fluid;electrical plastic;liquefaction;debromination

X705

A

1000-6923(2014)12-3142-08

王彦民(1985-),男,陕西宁强人,讲师,博士,主要从事固体废弃物资源化研究.发表论文5篇.

2014-03-20

陕西理工学院人才启动项目(SLGQD13-5)

* 责任作者, 讲师, wangyanmin207@gmail.com