HDI埋孔(0.6 mm ~ 1.0 mm厚度)采用半固化片填充的关键因素浅析

陈志勇(瀚宇博德科技(江阴)有限公司,江苏 江阴 214429)

HDI埋孔(0.6 mm ~ 1.0 mm厚度)采用半固化片填充的关键因素浅析

陈志勇

(瀚宇博德科技(江阴)有限公司,江苏 江阴 214429)

HDI埋孔用树脂塞孔流程长成本高,文章通过优化生产流程、缩短生产周期、并降低制作成本的角度出发,对HDI板埋孔(0.6mm ~ 1.0mm厚度)采用半固化片填充的工艺技术及实务经验提出一些见解。

高密度互连板;内埋孔;半固化片

1 前言

中低阶HDI PCB产品(1N1/2N2/3N3)内层埋孔(Buried hole)是常态性的设计应用,内埋孔的塞孔工艺常见的有压合半固化片直接半固化片填胶、电镀后树脂塞孔、线路后压合前树脂塞孔三种。目前压合半固化片填胶方式,业界大多数于芯板厚度较薄的,板厚仅敢控制于0.6 mm(24 mil)已下,高厚比例的订单让给树脂塞孔,高成本的制程很难免除。本文是要提供 PCB业界一个可以提高HDI板芯层到1.0 mm(40 mil)以下,直接压合半固化片填胶,且可确保高良率高可靠度的量产工艺技术,有效降低HDI工序成本。

2 HDI产品各种内埋孔填胶不同工艺流程的分析与比较

2.1 电镀后树脂塞孔工艺,流程如下

前工序→芯层机械钻孔→沉铜、板电→树脂塞孔→砂带磨板→线路影像→压合→后工序

树脂塞孔是业界比较熟悉工艺流程,以白榕生老师所介绍的日本野田采山荣化学PHP-900系列树脂油墨塞孔技术为其代表,推广到整个HDI领域;虽近年来各厂家许多新树脂油墨的推出降低了塞孔油墨成本,但采用印刷机或滚涂机树脂填胶之后,再用机械重刷磨除表面溢胶的工序,仍让总体树脂塞孔的工序成本偏高;后续,因为重刷磨制程使量产批量板,尺寸R值分布加大问题,以及若不慎发生刷材掉砂的异常时,会严重影响线路良率也是缺点之一。

2.2 形成线路后树脂塞孔工艺,流程如下

前工序→芯层机械钻孔→沉铜、板电→线路形成→棕、黑化→树脂塞孔→表面余胶黏除→压合→后工序

此为线路前树脂塞孔的变形工艺,可以减少重刷磨的成本,业界有少许HDI企业采用。制作完内埋孔层线路,棕/黑化完成后进行塞孔流程,再用覆盖膜设备滚送黏除表面塞孔处凸出过量的树脂油墨,之后直接压合制程。此工艺虽可避开刷磨的流程成本,同时降低打磨造成线路开路的报废率,但此流程对于棕/黑化绒毛地刮伤及压合前环境脏污沾染于树脂上,爆板的质量问题有不良影响,牵涉到总体环境清洁管理「人」的问题,无锡T厂就曾因为压合车间的重新规划,造成连续3个月的批量性爆板客诉问题,人员及环境的管理,是PCB企业不容易克服的议题,华通计算机于2010年开始已改回电镀后树脂塞孔工艺取代此工艺,金像电子及健鼎电子目前则持续有采用此流程。

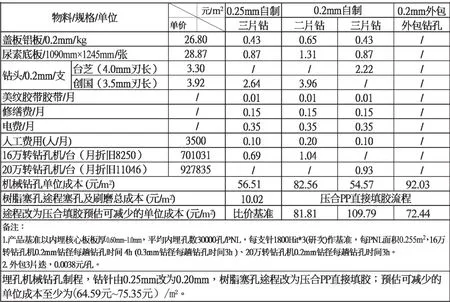

图1 埋孔由压合半固化片填胶与树脂塞孔的成本比较

2.3 压合PP直接填胶,流程如下

前工序→核心层机械钻孔→沉铜、板电→线路影像→压合→后工序

内埋孔芯层厚度0.6 mm以下中、薄板领域业界HDI厂多已成熟的直接采用压合填胶,因为此工艺流程最短、成本最低。然而X-N-X结构HDI内埋层厚度居于0.6 mm ~ 1.0 mm却是占比例最大的产品,许多厂家测试一直无法能整个量产百分百有效的克服压合后凹陷程度,使能突破干膜的贴合能力质量正常的门坎,加上PN材料的变迁,使得此低成本流程无法扩大使用。图1所列表格是采用0.2 mm孔径内埋孔,由压合半固化片填胶替代树脂塞孔的成本比较。每平方米都可以至少降低流程成本64.59元~75.35元,假设HDI产能为2.8万m2尺/月,可以有每个月降低超过成本150万人民币的重大效益。因此,即便是购买高转速机械钻孔机或冷热压机,都可以在很短的时间内有回收投资。

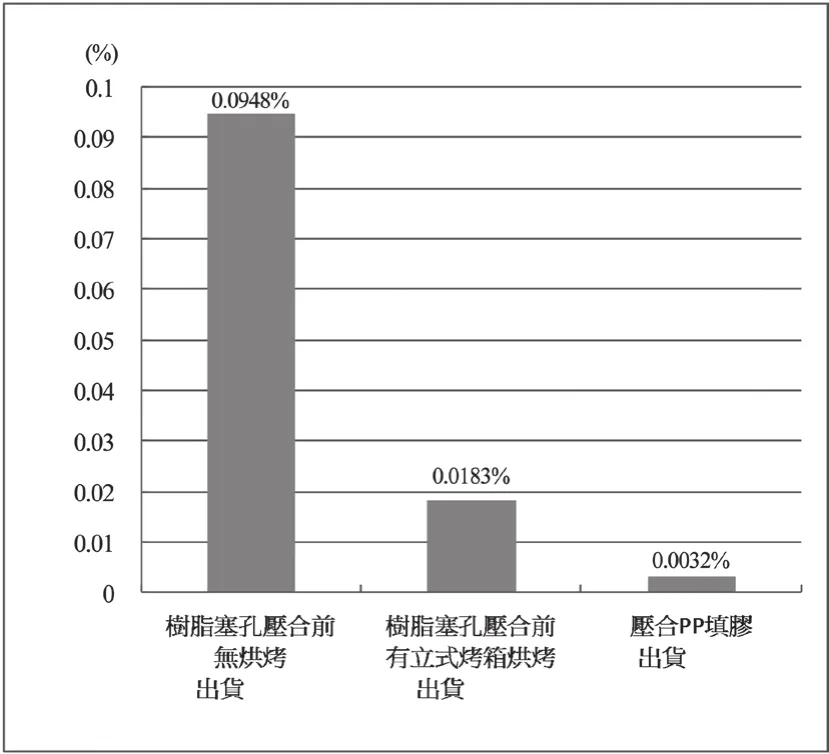

压合PP填胶有高耐热性的优点,板材Z轴膨胀系数3.5%(50 ℃ ~ 260 ℃),而铜的膨涨系数17× 10-6/℃,树脂油墨143×10-6/℃(≥Tg)。树脂塞孔流程PCB层构含三种材料,整个客户SMT组装过程中,XYZ热膨胀系数变异多。直接压合PP填胶,除了减少了塞孔油墨树脂的变因,且PP胶于埋孔处和层间PP层同质胶连,就如同建筑过程楼层与柱子中整体灌浇混凝土水泥的状况,可以有效增加材料的强固性;图2是Y公司量产由树脂塞孔改压合填胶实际出货爆板DPPM统计经验。初始树脂塞孔工序因为有许多机率性的塞孔微瑕疵,压合前没有增加脱机烘烤,容易藏匿水气压入板材内造成948D×10-6的爆板问题;经工序改善压合前增加立式烤箱烘烤,虽有效改善使缺陷降到0.018%,但更有效的是采用直接压合PP填胶的工艺,一个季度内降到0.0032%。

图2 压合PP填胶爆板

3 HDI内埋芯层板厚0.6 mm ~ 1.0 mm压合PP直接填胶工序的关键条件

这里就不说明太多压合制程PP半固化片流动性、黏度等学理的量化分析的数据,直接说明工艺条件如何才能完满压合PP填胶的关键要点,符合「量产技术」的直接应用性,只有PCB量产上可控的工法、参数或条件,才可以很快地进行实质应用与逐步验证,产生实质性的利润。

以下即为0.6 mm ~ 1.0 mm厚内埋孔压合PP直接填胶的制作的控制重点要项。

3.1 0.2 mm(8 mil)埋孔钻孔

1080PP的玻璃纤维经纬纱束直径约0.05 mm,0.2 mm钻孔经过电镀后埋孔直径约剩0.178 mm(7 mil)以下,此埋孔横面截面积规格是0.3 mm钻孔的40%,0.25 mm钻孔的60%,如此小的横截面才有足够的支撑力道,让压合填胶流胶过程玻璃纤维不会向下沉限,造成孔面凹陷效应不良的质量问题。

3.2 埋孔塞孔改善

异物的孔塞会造成PP流胶的阻滞,钻孔后须先用高压吹孔机或者高压水刀去除大部分粉尘,去毛刺线的超音波震荡也是必要工序,电镀线产生的铜渣问题也需加以改善控制。

3.3 棕化后压合前埋孔孔内水气去除

压合前棕化工序,水平传动设备对小孔径埋孔吹孔效果有限,非常容易藏水未烘干,压入PP内会造成信赖度爆孔不良,必须于棕化处理后增加脱机烤板去水气的工序,一般采用80 ℃、30 min条件以上即能够有效去除埋孔水气。

3.4 压合PP填胶材料选择建议

业界近年无铅焊料趋势,材料为了提高耐热性朝含填充材高Td材料发展。其实,用一般性无填充材的FR-4材质直接压合PP填胶HDI PCB都可以耐受无铅焊接12次循环以上的热冲击;如果要采用高Td点含填料的PN材料,必须选定填料颗粒形状圆润的Al2O3填充材质, 一般的SiO2填充材因菱角分明会阻滞真空压合过程中,孔口流胶的速度造成填胶的不良。半固化片胶含率的须选择中含胶率或高含胶率的型号,才能确保埋孔周边能有足够厚的树脂层(Butter Coat),免于玻璃纤维贴附铜面造成的爆板问题。

3.5 压合机选择及压合参数

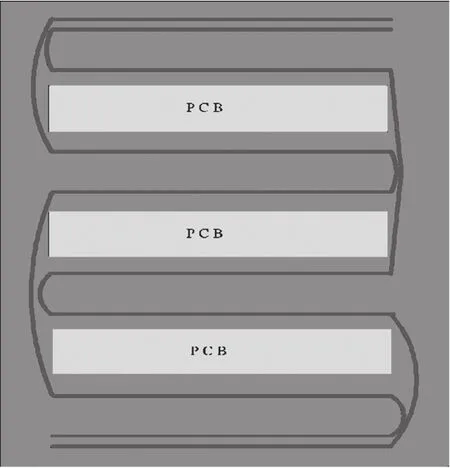

3.5.1 连续铜箔缠绕式的电热压合机

例如Adara电热压机是采用连续铜箔导电发热,如图3。压机与PCB间的热传递是以上下铜箔发热直接对接触的材料加热,迭板的每工作片受热时间和温度完全均匀一致,是压合PP填胶的最佳设备选择。但是,由于铝板耗材硬度低于PCB,因此铝板的使用管理控制是一大议题,全厂固定排版尺寸是一个有效方向,但基材成本高又常受诟病,是否选用此类型电热压机就见人见智了。欧系、韩系PCB多采电热压机系统,原芬兰Aspocomp和台湾敬鹏合资的苏州公司,就是完全以Adara电热压机百分百用压合PP填胶工艺生产用于Nokia手机的HDI板,造就出高高可靠的手机主板。

3.5.2 传统钢板迭合热压机

PP固化片有效流胶温度约介于80 ℃ ~ 130 ℃之间,要让传统压机内上、中、下层所有工作片,压合填胶质量均匀优化,必须将真空压合的有效流胶时间使用到最大化, 需要设定让热盘启始温度低于100 ℃以下。多数PCB为了压合产能最大化问题,热盘多保持140 ℃待温,但是,这样的启始温度,整个压锅外层迭板受温过高,流胶时间太短,流胶填入埋孔处尚未抚平即已固化,会造成大比例性的填胶凹陷的质量问题。因此传统压机需改装建成冷热同机(冷机负责快速降热盘温度增加压合产能)加上冷压机的配置,才能符合相关PP填埋孔制程设计的需求。

图3 连续铜箔导电迭合示意图

4 质量问题及其改进方法

4.1 埋孔上方凹陷过深

针对压合填胶关键因子如没有完整条件配合,压合填胶后,埋孔上方常会有一定比例的凹陷问题,凹陷程度超出干膜的贴合填覆能力,造成干膜的贴附不良而产生大比例的内层线路开路报废,或外层二铜电镀的渗镀性问题。此质量现象可由整合工艺条件及方法有效的克服。

4.2 眉毛效应

压合埋孔若因压合工艺参数条件不良,例如单独热压机无强制降温功能,为了产能稼动率,直接采用一般性140 ℃ 启始高温进行压合PP填胶,靠近高温热盘的工作片,由于流胶时间过短,外部和内部环氧树脂胶固化时间点差,于埋孔孔铜的转角处造成PP细致的层流结构,组装受热过程会发生“眉毛效应”的板材裂缝、爆板问题,如图4所示。

4.3 特性阻抗的优化调整

改变工艺方法进行内埋孔压合PP填胶,相对的环氧树脂胶的损失率可以经多次验证,确认芯层板厚和1080PP压合后厚度的新关系式,由设计单位针对特性阻抗线宽设计进行微调整的搭配,以符合客户的特性阻抗需求;另外,内埋孔孔数多寡和半固化片epoxy胶的损失率对于压合后PP层厚度的差异敏感度不高,拿压合过程中板边正常的流胶量来填入埋孔区已是绰绰有余。

图4 眉毛效应切片示意图

5 技术的推广与结论

内埋层0.6 mm以下的板厚,业界采压合PP填胶的工艺已行之有年。然而,更厚的板厚要想施行相同工艺,质量上长久来被埋孔凹陷、内埋线路开路等质量不良的门坎所阻碍,设备上因为传统压机热传均匀性问题、铜箔传热型电热压机未能广用、及材料上因无铅焊料需求PN材料大量替掉一般FR-4材质,且PN材料因成本问题广采SiO2型态填充材,造成质量问题一直无法改善突破。经过了敬鹏电子八年和个人两年以上的量产经验,已确认此工法条件的可信度,相信此可以缩短工序(产品交期)并有效降低生产流程成本和能符合信赖度耐热性需求的工艺,多方的正向诱因,必然可快速推动此技术的广用性。

做为HDI PCB产业的制造者,了解内埋孔压合直接填胶的工艺特点及应用方法,此篇提供相关量产的技术经验,还需要同业不断的去实践验证这样的工艺能力,改善相关的工艺问题,实现更低成本HDI PCB产品的制作。

陈志勇,从事HDI PCB产品研发及制程开发领域16年经验,熟悉各HDI专用设备的原理和HDI制程设计及可靠性控制的经验,有2N2 HDI厂及Any-layer HDI的建厂经验。

The key factors of HDI buried hole (thickness 0.6 mm ~ 1.0 mm) filled with prepreg

CHEN Zhi-yong

HDI buried hole with resin plugging process is long and the cost is high. By optimizing the production processes, shortening the period, and reducing the manufacture cost, this paper points out a technology to HDI buried hole (0.6mm~1.0mm thickness) filled with prepreg.

HDI; Buried Hole; Prepreg

TN41

A

1009-0096(2014)07-0032-04