转向节铣端面钻中心孔复合机床设计*

李春燕 王 斌

(盐城工学院机械优集学院,江苏 盐城224051)

转向节是汽车转向桥上的主要零件之一,支承并带动前轮绕主销转动而使汽车转向,承受多变冲击载荷。首道工序加工以轴颈作为粗基准,加工端面和中心孔,后续轴颈加工均以中心孔作为精基准,满足“基准统一”原则[1]。铣端面和钻中心孔通常在两台独立的机床上分别完成,或者在车床上先铣轴端端面定长钻中心孔,然后调头钻另一端中心孔[2]。现有技术方案都是以毛坯面作为粗基准,工件重复定位装夹,使得对中精度差,影响后续工序的加工质量,工作量大,自动化程度低。

为解决上述问题,利用组合机床多轴、多刀、多工序、多面或多工位同时加工的优势,设计铣钻复合机床,满足加工要求,大幅提高生产效率。

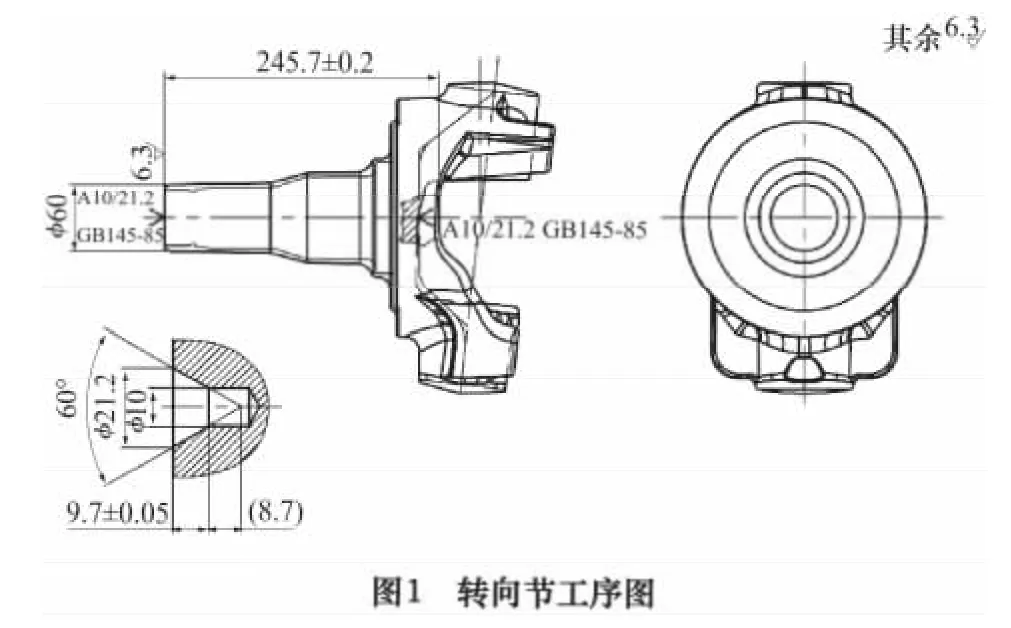

1 转向节的加工要求

被加工零件为左右转向节(被加工部位形状、尺寸一致),锻件,毛坯重32 kg,材料42CrMo,热处理硬度269~321HB,粗糙度6.3 μm。工序要求如图1 所示,铣小轴颈端面,保持长度尺寸245.7 ±0.2 mm(加工余量:1. 7~8. 8 mm);钻两端中心孔A10/21.2GB145 -85,锥面深度尺寸9.7 mm,公差要求±0.05 mm,相当于IT9~IT10 级公差,其他尺寸为未注公差。

转向节由支承轴颈和叉架两部分组成,结构复杂不规则。本工序加工的难度在于铣钻一次装夹加工,小轴轴颈端面既是加工面又是定位面,叉架部分中心孔位于叉口内部,距离较小,工艺装备受限。

2 总体解决方案

2.1 方案分析

现有的铣钻专用机床主要针对轴类工件,结构简单,精度要求低,设备大多没有考虑排屑方便,自动化程度低,生产效率低。

文献[3 -5]均设计了加工端面打中心孔的卧式双面组合机床,分别用于普通轴、铁路货车用轴和汽车底盘直弯臂的加工,工件结构规则,长度不同,定位容易。文献[6]将变频器用于加工火车车轴的铣打机床上,减小了表面粗糙度值,延长了中心钻使用寿命。文献[7]对铣钻轴类工件的机床做了较大改进,采用了斜导轨实现自动排屑,斜面较大,夹具适合简单轴类工件。

根据图1 所示转向节零件的结构特点和加工要求,考虑生产效率、自动化、自动排屑等要求,在现有技术基础上,设计一台斜导轨铣端面钻中心孔的复合机床,一次加工一个工件。

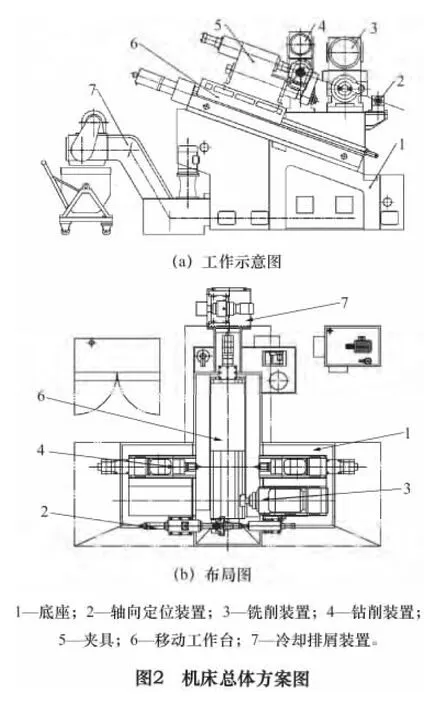

2.2 总体方案

斜导轨铣端面钻中心孔复合机床如图2 所示,包括机床工作示意图和布局图。底座1 含中间底座和侧床身,中间底座上部为斜导轨,其上安装移动工作台6,夹具5 可在移动工作台的带动下沿斜面自下而上,完成定位夹紧、铣削和钻削等加工内容,侧床身自操作位按加工顺序依次放置轴向定位装置2、铣削装置3和两侧钻削装置4,自动排屑装置7 安装在远离操作位的位置,其中承装切屑和冷却液的箱体置于中间底座的空腔内。

2.3 加工示意图的编制

通常,铣钻双工位采用复合式刀盘,即铣刀盘中空布置钻头,这种方法铣刀盘直径需大于200 mm,而转向节轴端直径仅60 mm,且叉架部分空间受限,对机床拓展不利,因此考虑将钻铣刀具分开,满足双工位的加工要求。工件为锻打件,余量不均匀,选用进口重切削铣削刀具,单边余量10~15 mm,刀具旋转,工件移动,不留刀痕,保证工件表面质量。钻孔采用高速钢中心钻,工件不动,钻头进给,一次性保证中心孔加工要求。铣钻装置由通用的铣削头和钻削头改装,选择带主轴气密封的通用件,防止冷却水进入主轴轴承,避免生锈,采用伺服控制,保证加工过程自动化。

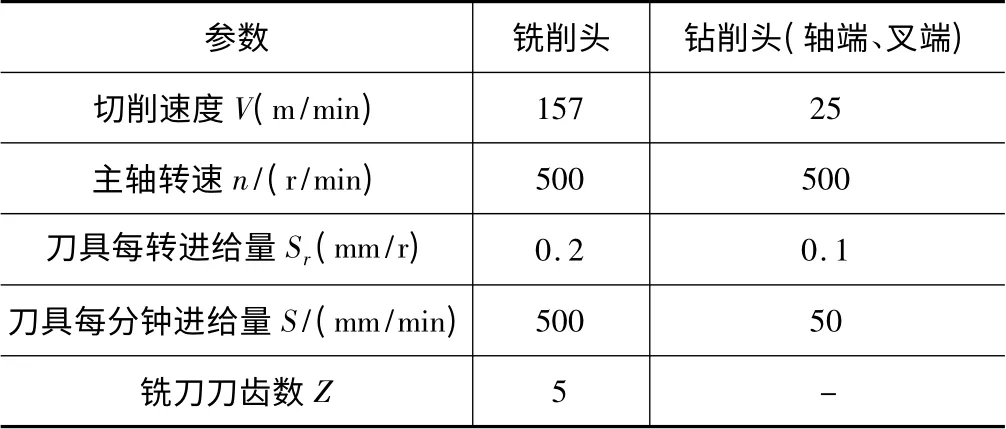

切削用量见表1。移动工作台、轴端钻削装置和叉端钻削装置动作及行程如图3 所示。

表1 切削用量

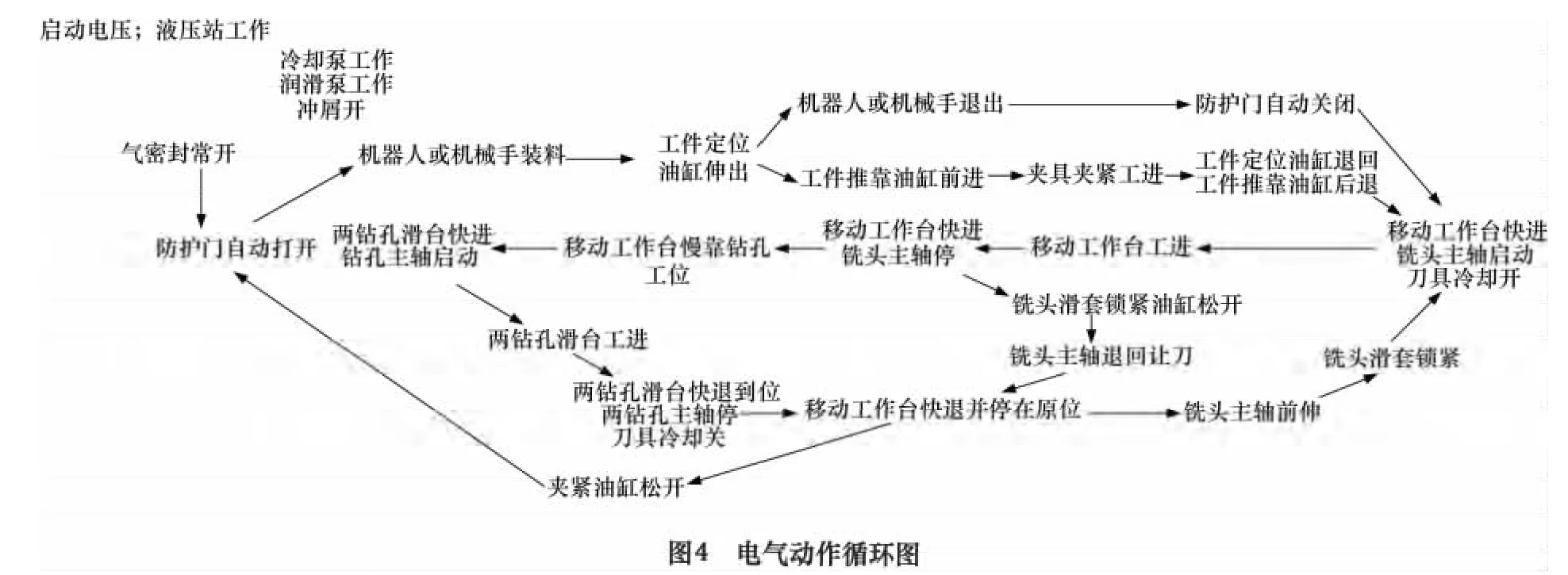

2.4 机床工作流程

按照加工示意图上设定的工作台、钻削头的动作循环,综合各个部件的动作要求,制定机床工作流程,设计电气动作循环图(如图4 所示),利用控制系统完成自动操作。

机械手上料后,工件放在初限位装置上,轴向定位装置的定位油缸伸出实现轴向定位,推靠油缸夹紧,然后利用夹具中的油缸带动上下传动轴运动,对工件进行径向定位夹紧,之后,轴向定位装置中的定位油缸和夹紧油缸退回,工件完成安装。然后由工件在移动工作台的带动下,由起始位快进,至铣削位工进,完成铣平面,工件快进转慢进到钻孔位停止。两端的钻削头同时启动,经快进转工进完成钻孔。最后工件快退至原位,夹紧油缸松开,防护门打开,完成一次加工。

机床完成后实现单件工时1.5 min/件,机床生产率40 件/h,机床负荷率96%。

3 机床关键技术

3.1 斜导轨实现自动排屑

通常双工位加工机床采用平导轨,操作距离大,易积屑,故将底座中的中间底座上端设计为斜面,且由周边向内倾斜,其上安装滑台,带动夹具和工件移动更换工位。滑台采用伺服控制,滚珠丝杠传动,重复定位精度达0.01 mm。在整机调试时,确定工件安装位置作为零点,利用程序控制到达两个工位。

切屑靠重力落下,沿预定轨道进入排屑装置,工件材料为42CrMo,铣削为片状切屑,钻削为丝状切屑,故选用链板传动将切屑排出。冷却排屑装置包括箱体、输送小车、安装在箱体内的油水分离器、液位计和冷却泵等。箱体放在中间底座空腔内,自然形成半封闭空间,保证切屑和冷却液准确地随链板进入自动排屑器。

考虑到斜面角度影响两头中心距,角度大,则距离近,铣削头和钻削头安装不方便,故设定斜面角度为20°,不需要配重,简化了夹具结构,伺服电动机不带锁死,利用抱闸电动机定位,防止下滑。

3.2 夹具设计

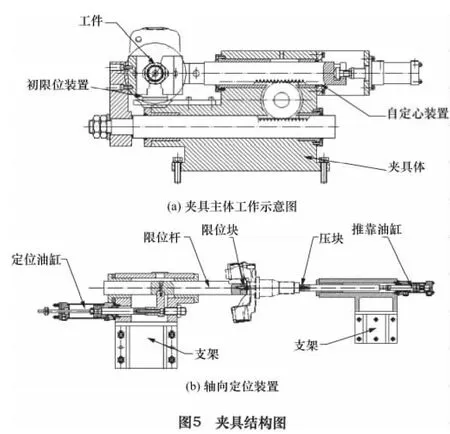

铣端面钻中心孔为转向节加工的首道工序,选取不加工的大端端面作为轴向尺寸的粗基准,小端轴颈作为径向定位的粗基准。夹具结构如图5 所示,包括初限位装置、自定心装置、轴向定位装置和夹具体等。

转向节结构既有回转轴类,又有叉类,重心不稳,单独采用轴作为定位夹紧基准时,叉部会引起偏心,故设计初限位装置进行预定位,使工件初位置略低于最终位置。包括初两个限位支架和两个定位销等。

为保证对心,采用最常见的双短V 型块的形式。如果将V 型块竖直放置,位置固定,易与初限位装置一起造成过定位。因此将V 型块水平放置,且一端固定,另一端浮动,可绕销轴做一定角度范围的旋转,既保证定位准确可靠,又可实现夹紧。自定心装置的传动部分采用一个齿轮和两根带齿条的圆柱,结构紧凑,离操作位置近,密封防尘,故障率低。

为解决轴端端面既是定位基准又是加工表面的难题,设计了独立的轴向定位装置,待夹具夹紧后,移出工作空间。叉部不加工面作为轴向定位基准,采用带锁死的定位油缸,安装限位杆和限位块。小端采用推靠油缸,与压块相连。两个油缸配合动作,对工件进行轴向定位。

3.3 高速高效自动化

机床的电气系统实现了工作台动作、铣削钻削加工的全流程自动化控制,可完成机床操作门的开关、工件的夹紧松开、夹具定位面的自动清理、工件切屑、切削液自动清理、切削冷却系统和加工过程的联动和工件夹紧自动检测等自动控制。

数控系统采用FANUC-0i 系统,有手动和自动两种操作模式,同时预留用于自动上、下料机器人的通讯接口,编制两种模式下通信与控制的程序,实现联动,机器人系统采用的是西门子S7 -317 -DP 型PLC 系统,Profibus 总线通信方式。系统具有中文操作界面的人机对话功能,彩色显示器,配备手动脉冲发生器及三色警示灯。机床电气系统具有可靠的联锁保护,故障报警,故障自诊断,系统急停的功能,安全可靠。

4 结语

铣端面钻中心孔复合机床设计了适合具有复杂结构工件的夹具,定位准确,夹紧到位,工件在斜导轨上实现工序换位,配备先进工艺装备和控制系统,全程自动化操作,切屑和冷却液自动排出,工作效率高,使用效果良好,得到客户的认可。该机床可通过简单改装,用于加工轴类工件,铣双端面和钻中心孔,扩展性好。

[1]郑长秀.轻卡整体式转向节机械加工工艺分析[C]. 战略性新兴产业与科技支撑.2012 年山东省科协学年会论文集,2012:185 -188.

[2]宋建武,杨丽.轴类零件中心孔加工专用机床设计[J].机床与液压,2009(8):266 -267,237.

[3]孙国强,华国宁.具有自动让刀功能的铣端面打中心孔机床[J].制造技术与机床,2007(7):133 -134.

[4]梁俊峰.铣车轴端面、钻中心孔数控机床的设计[J].机械工人:冷加工,2005(2):59 -60.

[5]卫道柱,杨沁,桂贵生,等.双面二工位铣钻组合机床控制系统设计[J].组合机床与自动化加工技术,2012(11):57 -60.

[6]刘建林.一台变频器控制两台电动机在铣端面打中心孔机床上的应用[J].制造技术与机床,2009(7):57 -58.

[7]王可山.铣端面钻中心孔机床的改进设计[J]. 制造技术与机床,2011(9):83 -85.