基于垂直扫描白光干涉法的金刚石刀具表面粗糙度测量*

岳晓斌 刘 波 雷大江 徐 敏

(①复旦大学信息科学与工程学院光科学与工程系,上海200433;②中国工程物理研究院机械制造工艺研究所,四川 绵阳621900)

超精密加工技术是现代制造科学技术的主要发展方向之一,超精密加工可分为超精密切削、超精密磨削、研磨、抛光及超精密微细加工等。单点金刚石切削(single point diamond turning,SPDT)技术是超精密加工技术领域中的一个重要分支。随着国家需求及未来新兴战略产业的发展,单点金刚石切削技术在国防及民用方面有着巨大的现实及潜在需求,如国防、宇航、光学、核技术中所需的战术导弹和载人飞船用球面及非球面大型零件、微光学器件、激光核聚变反射镜以及各类功能表面的制造。

高精度金刚石刀具是进行单点金刚石超精密切削的基本条件之一。刀具的质量是影响产品质量(面形精度和表面质量)和加工效率的重要因素。例如,通过对工件表面粗糙度指标分析可以发现,由于金刚石刀具的切削刃是由前后刀面相交而成的,故切削刃的粗糙度会受到前、后刀面粗糙度的影响,当机床在理想状态下工作时,刃口的形状会直接复印到工件表面上,切削刃的粗糙度将会对工件表面的粗糙度产生重要影响。因此,金刚石刀具前、后刀面粗糙度的高精度测量具有重要的意义。

目前,金刚石刀具前、后刀面粗糙度可以达到纳米级。微纳米级表面粗糙度的测量主要有触针法、光学探针法、干涉法、原子力法等。本文采用扫描白光干涉法,实现了对金刚石刀具前、后刀面表面粗糙度纳米、亚纳米级精度的测量。

1 垂直扫描白光干涉测量原理

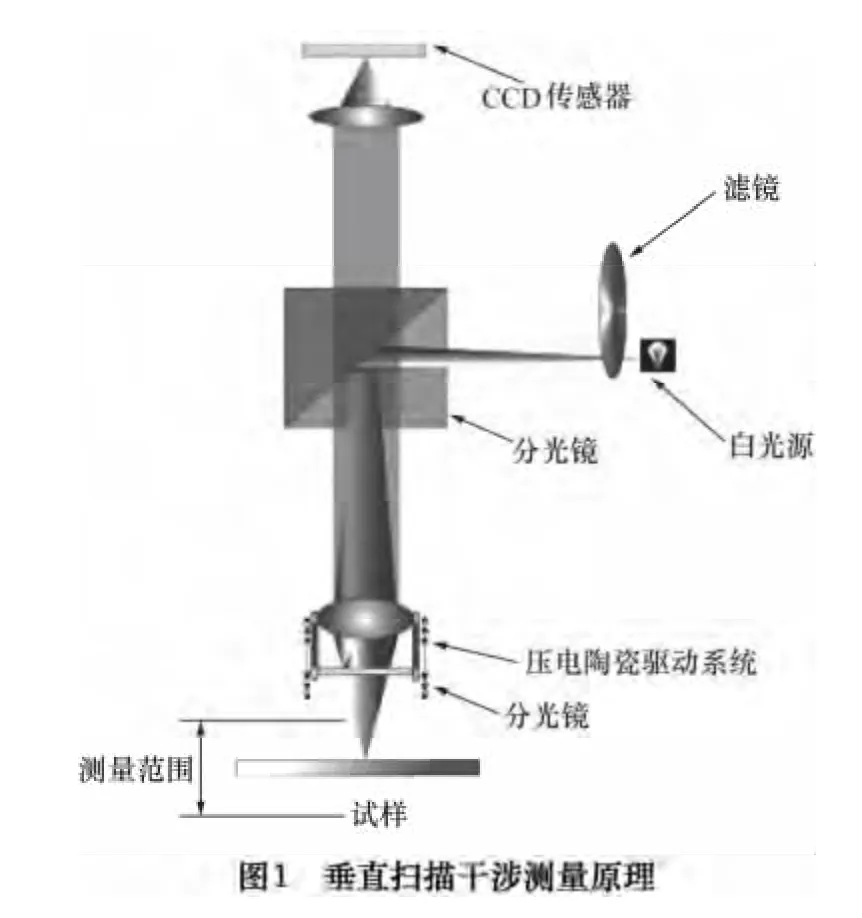

垂直扫描白光干涉原理如图1 所示。光源发出的光束经过干涉显微物镜系统的分光镜分成两束,一束有参考镜反射回来,另一束由试样表面反射,经过显微放大后在像平面形成干涉图像,干涉图像由CCD 接收。当通过PZT 驱动显微物镜垂直方向扫描时,两束光的光程差发生改变,干涉图像也随之改变,测量区域内每个像素点的光强变化值将被CCD 记录。

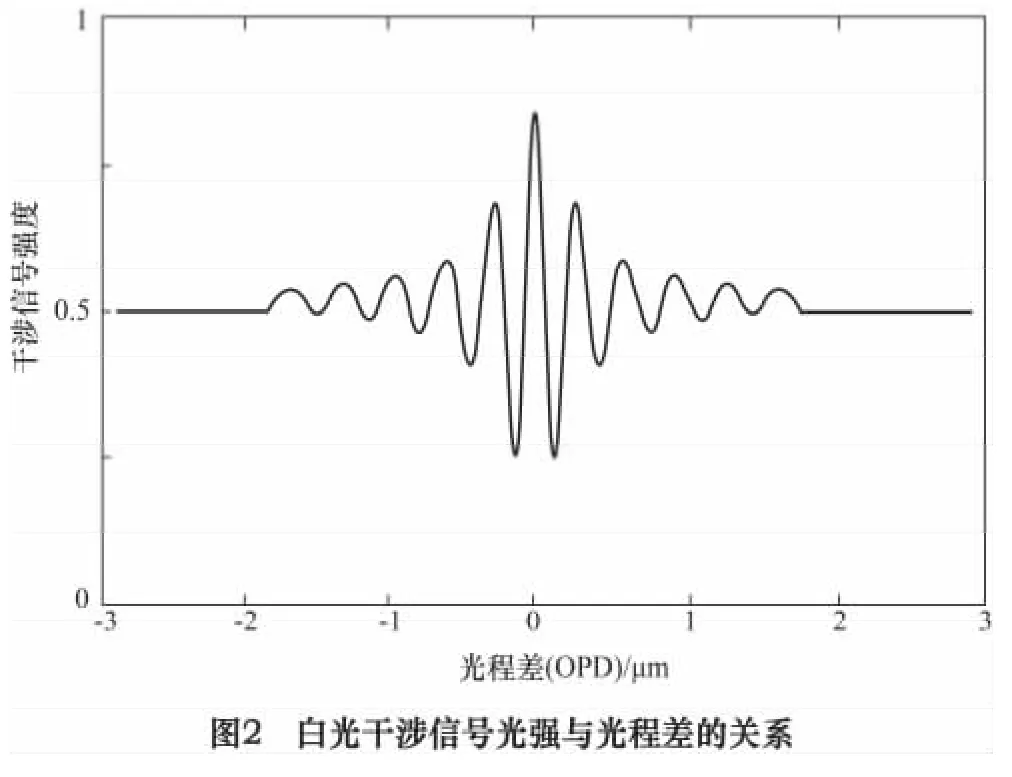

扫描白光干涉法利用白光作为光源,利用白光干涉条纹的特殊性质来进行表面微观形貌的测量。白光光源即有一定光谱宽度的光源,这类光源的相干长度很短,为几个微米至几十个微米左右,因此当各个波长的光非相干性叠加,两支光束的光程差很小才能发生干涉,在光程差为零的位置光强值最大,此处出现零级条纹。由于1 组白光干涉条纹中对比度的不同,它可实现绝对位置测量,并且零级干涉条纹的位置和波长大小无关。在微表面形貌的测量中,白光干涉条纹是由各色光谱成分的光波干涉图像叠加形成的。被测表面深度不同,干涉条纹的对比度不同,两束光干涉光强不同,组成干涉条纹的光谱成分不同。可见,在白光干涉微表面形貌测量中,被测表面的深度信息被编码到干涉条纹图像的强度、光谱成分及对比度等信息中,利用这些信息达到深度测量范围的扩展。图2 给出了垂直扫描过程中某一像素点的光强随光程差的变化曲线,其中,干涉信号强度最大位置即零光程差位置。

2 实验与结果分析

采用垂直扫描白光干涉法的仪器较多,这里选择Taylor-Hobson 公司的非接触光学轮廓仪Talysurf CCI Lite 测量金刚石刀具前、后刀面粗糙度。Talysurf CCI Lite 利用相干相关干涉算法和高分辨的数字摄像列阵,通过在Z 方向对条纹的扫描,产生1 个表面结构的三维表示,对得到的信息进行处理,可将条纹数据转化为量化的三维图像。

2.1 金刚石刀具前刀面粗糙度测量

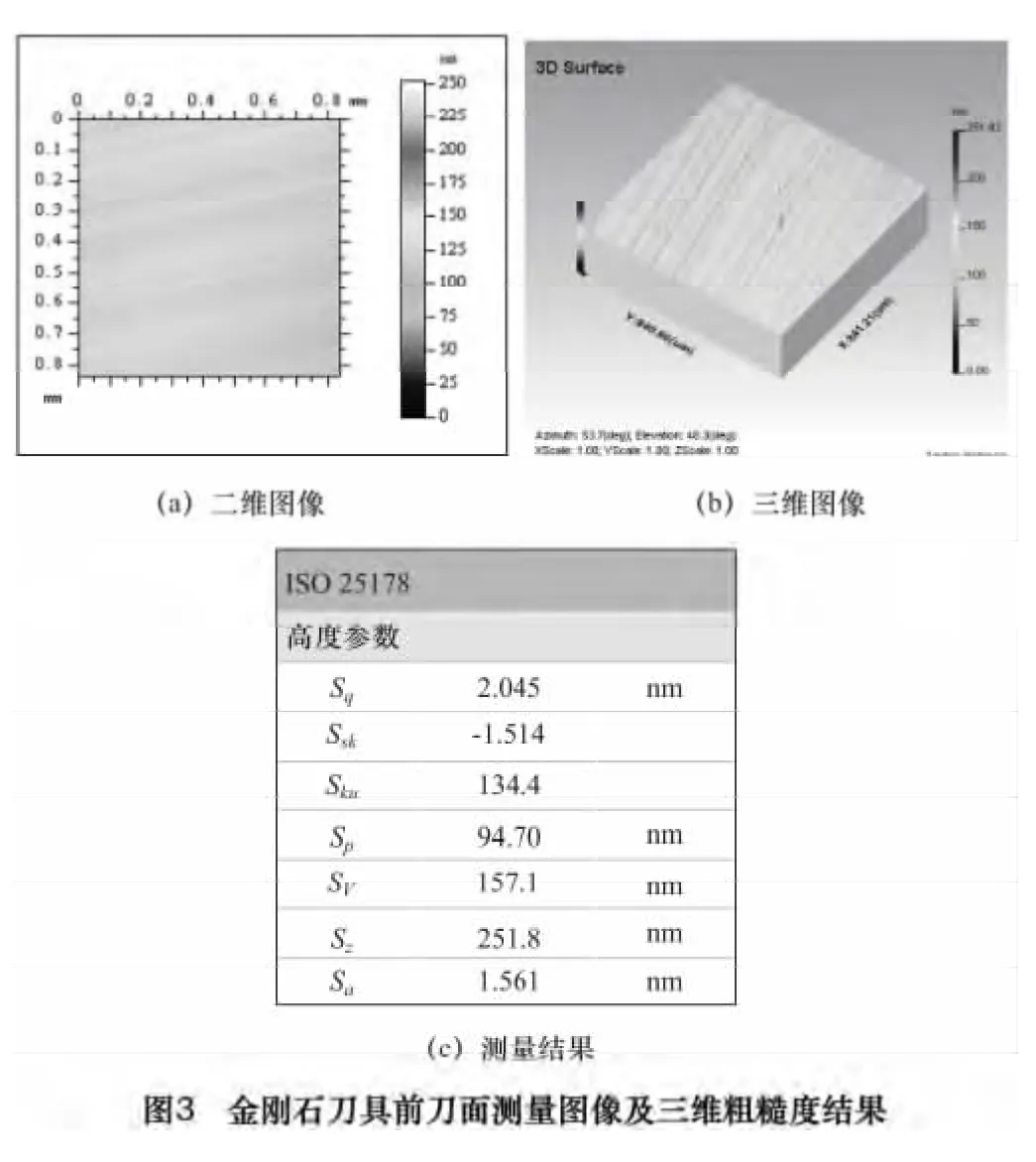

刀具前刀面为超光滑平面,因此光学轮廓仪选择“20 ×”物镜,“Smooth or Stepped”表面类型,在全分辨率模式下测量金刚石刀具前刀面粗糙度。图3 给出了金刚石刀具前刀面二维及三维测量图像,并给出了刀具前刀面高度参数的三维测量结果。其中,Sq是轮廓均方根偏差,Sa是轮廓算术平均偏差。

对刀具前刀面二维图像进行分析,得到前刀面的二维粗糙度结果。图4 给出了刀具前刀面的二维粗糙度测量曲线,及相应的振幅参数测量结果。

表1 刀具前刀面粗糙度10 次重复测量结果

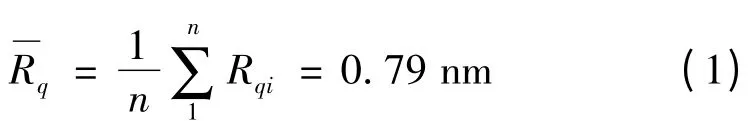

在相同条件下,进行10 次重复测量实验,测量结果见表1。10 次测量平均值为:

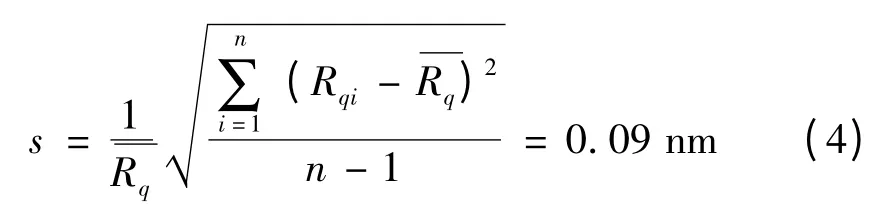

实验标准差为:

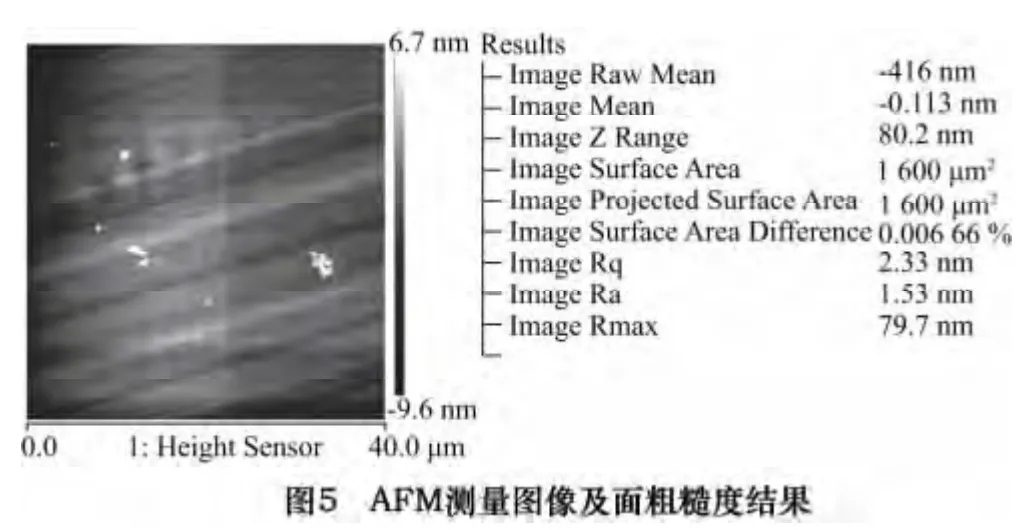

图5 是利用原子力显微镜(AFM)测量金刚石刀具前刀面获得的测量图像及结果,其中imageRq、imageRa分别对应光学轮廓仪中的三维粗糙度参数Sq及Sa。根据AFM 获取的前刀面三维测量图像,利用原子力显微镜分析软件,可以得到Rq=0.86 nm。通过比较,当在纳米亚纳米级高精度测量时,光学轮廓仪与AFM 对金刚石刀具前刀面粗糙度测量的结果基本一致,具有很好的相关性。

2.2 金刚石刀具后刀面粗糙度测量

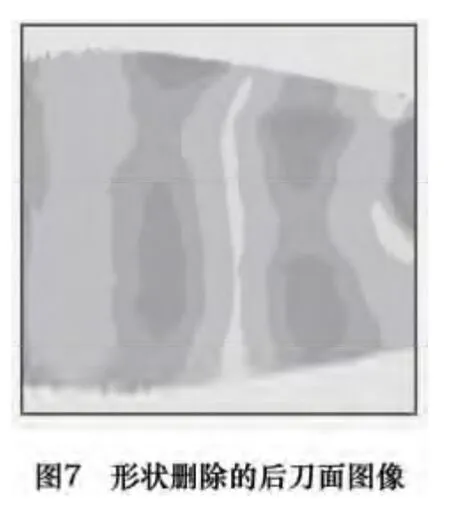

由于金刚石刀具后刀面一般为圆柱面或者圆锥面,光学轮廓仪在设置参数“表面类型”时,与测量刀具前刀面有所不同。光学轮廓仪选择“20 ×”物镜,“Sloped or Curved”表面类型,在全分辨率模式下测量金刚石刀具后刀面粗糙度。图6 给出了金刚石后刀面三维图像,图7 给出了形状删除的后刀面图像。

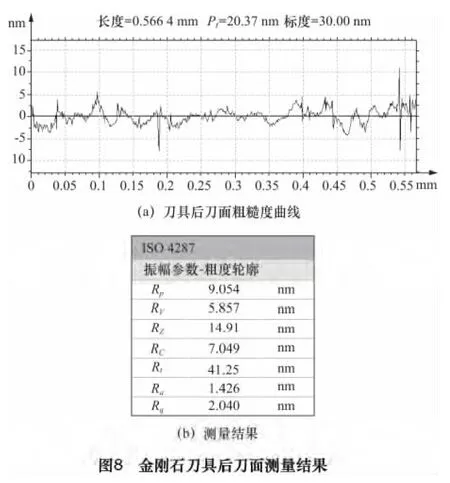

对形状删除之后的刀具后刀面进行分析,得到后刀面二维粗糙度结果。图8 给出了刀具后刀面二维粗糙度测量曲线,及相应的振幅参数测量结果。

表2 刀具后刀面粗糙度10 次重复测量结果

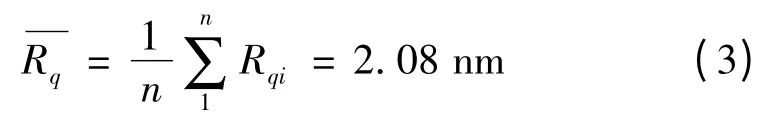

在相同条件下,进行了10 次重复测量实验,测量结果见表2。10 次测量平均值为:

实验标准差为:

3 结语

垂直扫描白光干涉测量法已成为表面粗糙度、台阶高度、局部区域平面度和一些尺寸测量的有效工具。将垂直扫描白光干涉法应用于金刚石刀具表面粗糙度测量,可以实现被测零件快速、高重复性和高精度的测量。利用非接触光学轮廓仪,实现了金刚石刀具前、后刀面纳米、亚纳米级表面粗糙度高精度测量。在高精度测量时,光学轮廓仪与AFM 对超光滑表面粗糙度测量的结果具有很好的相关性。

[1]刘晨,陈磊,王军等. 利用白光扫描干涉测量表面微观形貌[J]. 光电工程,2011,38(1):71 -75.

[2]郭彤,胡春光,陈建平,等. 垂直扫描白光干涉术用于微机电系统的尺寸表征[J]. 光学学报,2007:27(4):108 -112.

[3]常素萍,谢铁邦. 基于白光干涉的MEMS 三维表面形貌测量[J].华中科技大学学报:自然科学版,2007,35(9):13 -16.

[4]徐海涛,刘晓军,卢文龙,等. 垂直扫描白光干涉信号的计算机快速模拟[J]. 光学技术,2013,39(3):5 -9.

[5]Richard Leach. 表面形貌的光学测量[M]. 北京:科学出版社,2012.

[6]庞滔,郭大春,庞楠等. 超精密加工技术[M]. 北京:国防工业出版社,2000.