FANUC 系统实现变速螺纹切削的方法

胡 年

(北京发那科机电有限公司,北京100085)

1 原因分析

在实际的螺纹加工中,往往有这样的要求,由于第一次切削时切削量较大,主轴速度要低一些,而第二次以后或最后一次为精加工,要求主轴转速较高,这就导致在同一个螺纹加工的时候出现不同的速度。而在FANUC 系统说明书中明确规定,必须使用相同的转速,否则会导致乱扣。

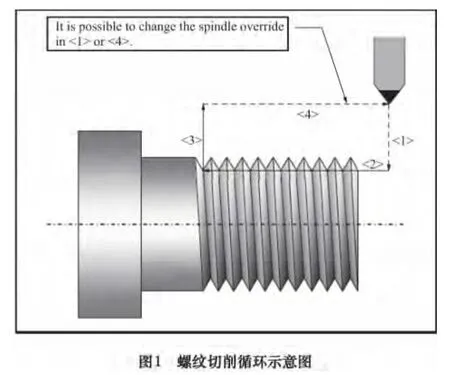

如图1 所示(本文以最常用的0iTD/0i Mate TD的G92 车削循环为例),我们来分析,前后两次主轴速度不同会导致乱扣的原因,先分析螺纹切削的过程:

(1)主轴旋转到指定转速(G03S500);

(2)X轴快速移动到位;

(3)CNC 检测到主轴编码器一转信号;

(4)Z轴开始切削进给(螺纹切削);

(5)Z轴切削到位,X轴退刀;

(6)Z轴快速移动到起始点。完成一次切削循环。

上述的(4)和(5)步骤为实际切削,切入点决定了螺纹的起点位置(主轴和Z轴)。如果两次的转速不同,会导致编码器一转信号的延时、伺服加减速延时以及伺服内部处理的延时不同,因而导致切入点发生变化,最终导致乱扣。

2 处理办法

对于影响螺纹切入点的上述的3 个因素,分别寻找处理办法:

(1)对于伺服加减速导致的延时,可以通过修改加减速参数来减小其影响。

参数1610#0 =1(使用直线型加减速)

参数1622 =20(尽量减小时间常数)

(2)对于伺服处理延时,可以增加前馈功能。

参数2005#1 =1(前馈有效)

参数2092 =9900(前馈系数)

上述参数设定后可以在螺纹切削的不同速度下,观察系统诊断300 号的Z轴误差,可以看到Z轴的跟随误差基本相同。

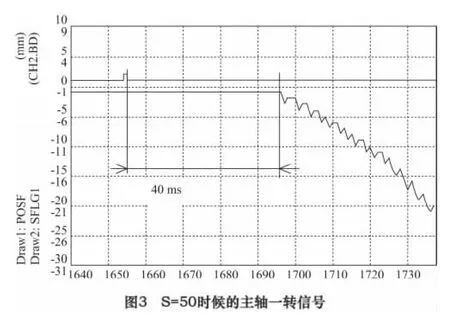

(3)对于主轴编码器一转信号延时,可以通过SERVO GUIDE 测得,如图2、图3。

如果身边没有SERVO GUIDE 软件或不会使用该软件,可以在现场实际加工两次不同转速的螺纹(如S50 和S100),用卡尺测量两个螺纹间的轴向偏移距离W1。将这个距离作为下面的偏移量代入公式计算。

(4)偏移量计算。

通过分析,可以总结出如下公式:

偏移量W1 =((S1 -S2)/(60 ×1000))×t1 ×L

Q=(1 -W1/L)×360 ×1000

其中:S1 -S2 为主轴速度差;t1 为1 转信号的延时;L为螺距;Q为G92 的螺纹切入点偏移角度。

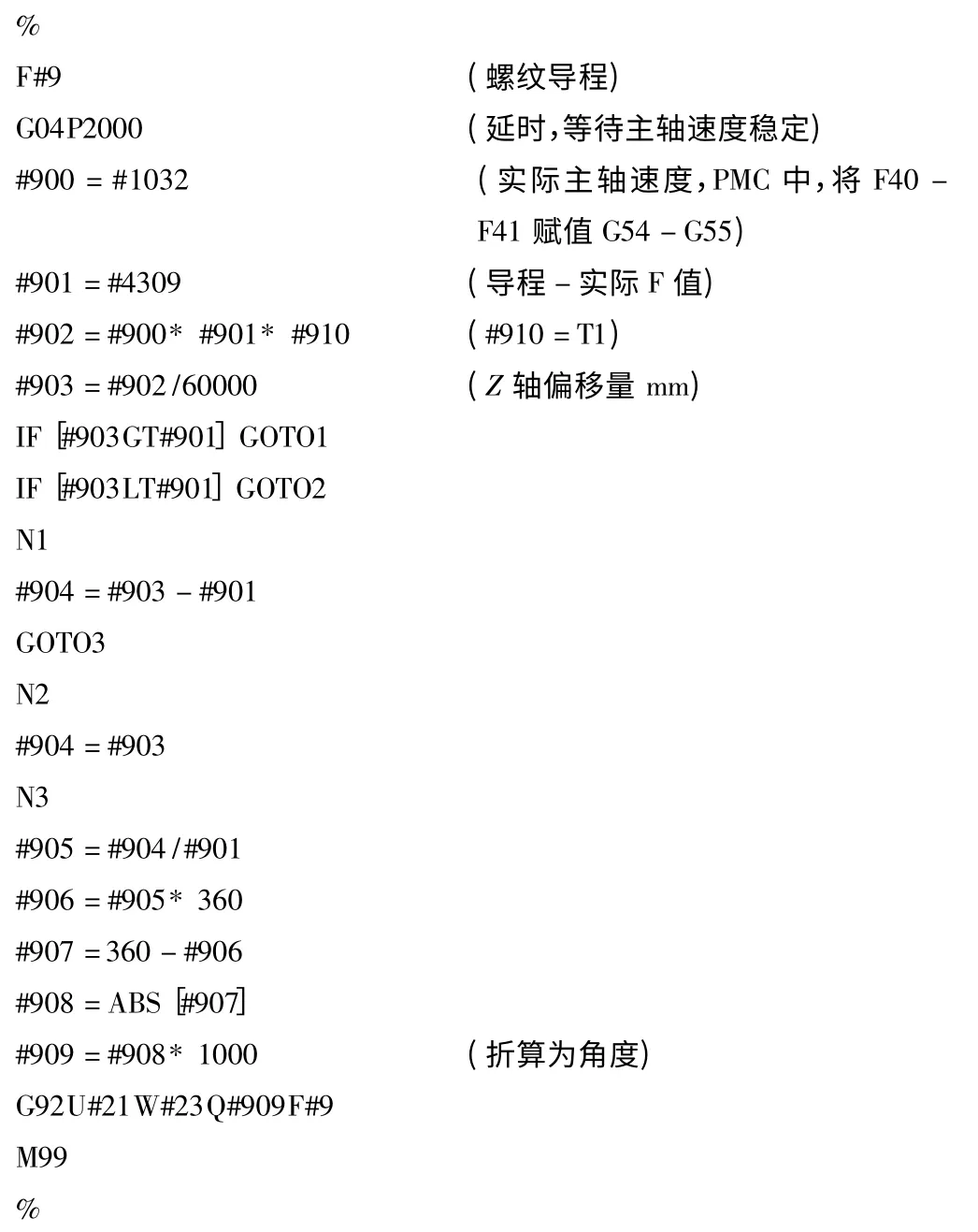

3 宏程序实现

(1)宏程序编写如下

通过上述的分析以及计算公司,就可以编写相应的宏程序,如下:

(2)参数设定。

参数6056 =92(G92 调用9016 号宏程序)

4 结语

通过在多家客户处验证,该方法可以随意变速进行螺纹加工。

[1]FANUC.FANUC 0i- Model D 0i-mate Model D 车床系统操作说明书[Z].