高强钛合金小直径深孔加工工艺*

侯忠海 张光德 杜 涛

(①武汉科技大学汽车与交通工程学院,湖北 武汉430081;

②武昌船舶重工有限责任公司钛合金工程技术应用研究所,湖北 武汉430063)

钛及钛合金的机械性能好、溶度小、比强度高而又耐腐蚀,在核电、生物医药和化工业中应用广泛,且在汽车、航海及航空等领域的应用已经成为高新技术的重要标志。但在实际应用过程中,钛合金材料的优良性能也成为加工时的难点所在,特别表现在对其进行小直径深螺纹孔机械加工的过程中。加之钛合金装备制造及工程应用是新兴产业,缺乏这方面的经验,也没有相关的技术资料可以借鉴,因此有必要寻求高强钛合金小直径深螺纹孔成型的技术方案,并对工艺进行深入研究。

1 钛合金加工特性分析

1.1 钛合金性能特点

钛合金可分为3 种[1]:α 钛合金,β 钛合金和α+β钛合金。α+β 钛合金,如TC4(Ti-6Al-4V),此种钛合金由α 和β 双相组成,这类合金组织稳定,高温变形性能、韧性和塑性较好,能进行淬火和时效处理,使合金强化。钛合金的性能特点主要表现为弹性模量小且比强度高、热强性高、化学活性大且导热性差[2]。

1.2 钛合金加工特性

由于钛合金导热系数小,仅是钢的1/4、铝及其合金的1/13、铁的1/5、铜的1/25,因而散热慢,不利于热平衡,特别是在钻孔和攻丝加工过程中,散热和冷却效果很差,在切削区形成高温,加工后回弹大,造成钻头和丝锥扭矩增大,刃口磨损快,耐用度降低。钛合金切削加工时温度高,在600 ℃以上时,与周围的气体发生化学反应;钛合金的塑性低,特别是当和气体发生化学反应后,硬度增加,在加工时,使刀刃容易发生破损;其弹性模量低[3],钛材在室温下塑性较差,弹性模量随温度升高而连续递减,弹性变形大提升了钛的切削加工难度;加工过程中,粘刀现象严重[4]。

2 钻削加工工艺

2.1 钛合金钻削加工

在加工过程中极易出现烧刀、断钻及刀具磨损快等问题,为了解决这些问题,重点在钻头的材料、几何参数和切削参数等方面进行了试验研究。

2.1.1 钻头材料

对切削钛合金的刀具材料有以下要求:足够的硬度;足够的强度和韧性;足够的耐磨性;刀具材料与钛合金亲和能力要差[5];在实际加工试验中,应尽可能减小对钻头的伤害,保证加工质量。

对常用的刃具材料W18Cr4V、硬质合金(YG8)以及专用材料W2Mo9Cr4VCo8 等制造的钻头进行切削试验,结果表明由材料W2Mo9Cr4VCo8 制造的钻头加工钛合金时刃口锋利、磨损小,孔壁表面质量较高,切屑为带状切屑(见图1),切削过程最平稳;由材料W18Cr4V 制造的钻头磨损明显(见图2),产生单元切屑(见图3),其切削力波动最大;由材料YG8 制造的钻头产生挤裂切屑(见图4),孔壁质量较差。

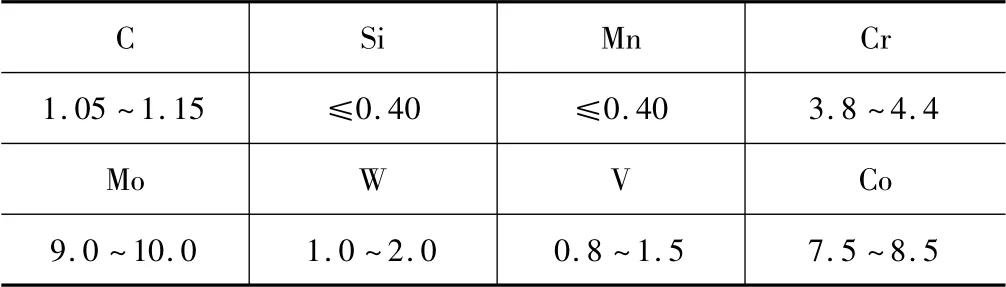

W2Mo9Cr4VCo8 是高速钢的一种,该材料制造的钻头适合加工钛合金,与其化学成分有关(摩尔比见表1)。该材料含有7.5%~8.5%的金属元素钴,钴能提高红硬性和热处理后的硬度,也具有良好的散热性。因此,在钛合金切削过程中,含钴高速钢具有高的切削加工性能。

表1 W2Mo9Cr4VCo8 的化学成分(%)

2.1.2 钻头几何参数

标准麻花钻头钻削加工钛合金时存在许多问题,根据项目攻关时的结论结合陈思涛[6-7]的观点,麻花钻头钻削钛合金的难点主要表现在:

(1)顶角2φ 小,切削刃长,使钻头扭矩大,轴向抗力也大。同时,切屑卷曲程度大,切屑所占的空间大,排屑不顺畅,影响冷却。

(2)螺旋角小,螺旋角β 影响主切削刃的前角,螺旋角大,切削轻快。

(3)钻芯厚度K小,钻削加工时钻头受扭矩和轴向抗力大,钻芯厚度小,则强度低,钻头易折断。

钻头的各基本参数见图5。

为了找出适合钛合金加工的钻头,实验从钻头顶角、螺旋角及钻芯厚度3 个方面进行了研究。

(1)选择合适的钻头顶角2φ

实验主要从以下3 个方面对顶角进行研究改进:

①当钻头直径和进给量一定时,增大顶角,同时,减小钻头刀尖角,刀尖角的磨损速度降低,耐用度上升。

②当顶角等于90°时,轴向截面为主截面。增大顶角2φ,钻心处的切削得到改善。

③增大顶角,减小切屑卷的螺旋度,容易排出,提高了排屑性能。

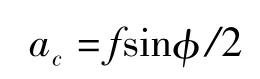

通过分析,在加工钛合金时应增大钻头顶角2φ,其范围是135°~140°。顶角与切削厚度ac有如下关系[7]:

(2)选择合适的钻头螺旋角β

钻头螺旋角β 直接影响主切削刃前角。β 角增大,前角增大,切削轻快,易于排屑,扭矩和轴向力也小。螺旋计算公式如下:

式中:d为钻头直径;P为螺旋槽导程。

切削刃上各点β 角是变化的。靠近外缘处β 角最大,前角也最大,切削刃锋利,切削性能好;靠近钻心处β 角最小,切削性能较差,将此处磨成圆弧状,以改善切削条件。

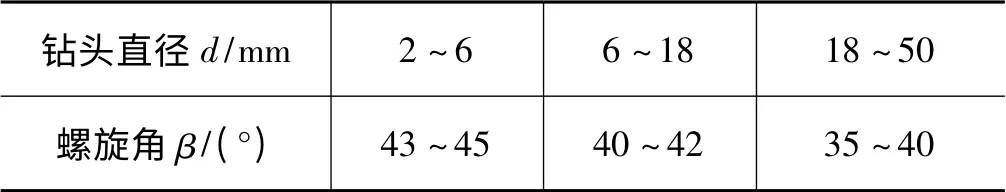

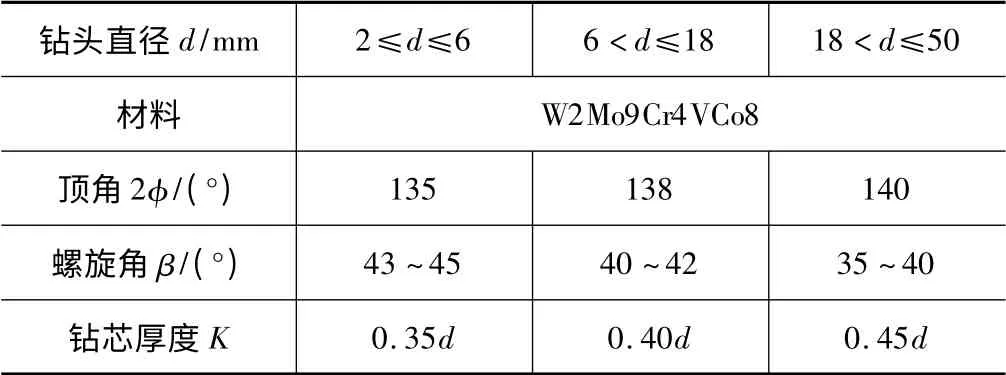

随β 角增大,切削刃强度减弱,磨损快,甚至会有切削刃烧毁等现象。因此合理选择β 角,以适合钛合金钻削加工。通过研究,加工钛合金时钻头的螺旋角β 随钻头直径的变化见表2。

表2 不同规格钻头的螺旋角

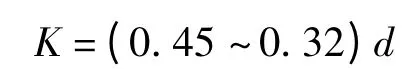

(3)增大钻芯厚度K

钻芯厚度小则强度低,钻削加工钛合金时钻头承受很大扭矩和轴向反力,小直径钻头,钻头易发生折断,需增大钻芯厚度以提高强度。一般刀具钻芯厚度K与钻头直径d的关系:

对于钛合金一般调整为[8]:

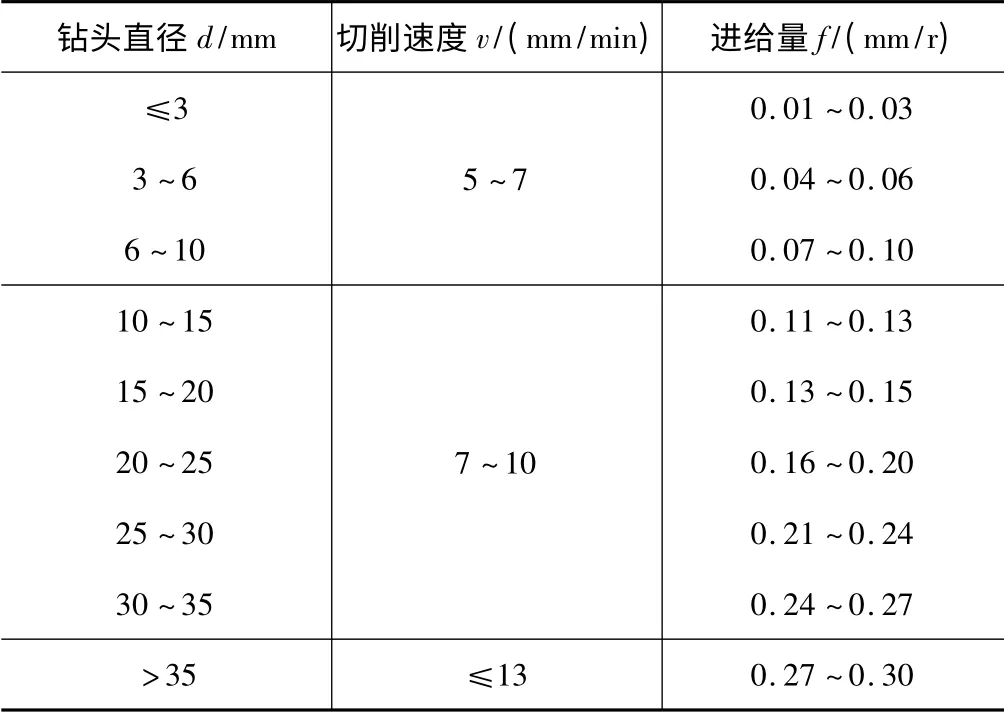

钻削速度宜低,以免烧刀,速度过小则因刀刃在加工硬化层中工作而磨损过快;切削深度可较大,使刀尖在硬化层以下工作,有利于提高刀具耐用度。根据实际工况选择合适直径的钻头,可使钻头耐用度提高几十倍。经过分析,钻头直径与切削用量之间有如表3所示的关系。

2.1.3 钻削参数

钻削时,随着进给量改变,切削力不会显著变化[9]。在用W2Mo9Cr4VCo8 制造的钻头进行切削试验时,相同孔径选用不同切削速度及进给量,观察加工效果及刀具磨损情况,并进行相应调整。

表3 钻头直径与切削用量的关系

刀具进行钻削实验后,用对刀仪检测VB(后刀面平均磨损宽度)评判磨损量。图6 为实测图,此对刀仪最大放大系数为20,通过投影直观地观察磨损部位及磨损量,并数字显示实测数据。

表4 钻头改进参数

在考虑加工平稳性、表面质量及加工效率并兼顾刀具磨损后,总结出比较合适高强钛合金钻削加工的切削参数,改进方案如表4。

2.2 钛合金的攻丝加工

钛合金小直径深孔攻丝是很困难的,主要原因之一是钛合金导热系数小,攻丝时在加工区形成高温,造成钛合金热膨胀,且加工后回弹量大,若强行转动丝锥将会使其折断。

2.2.1 丝锥材料

丝锥材料一般有普通高速钢、钴高速钢、粉末高速钢和硬质合金。试验时,选用特殊高速钢(W18Cr4V)和W2Mo9Cr4VCo8 高速钢材料的丝锥。

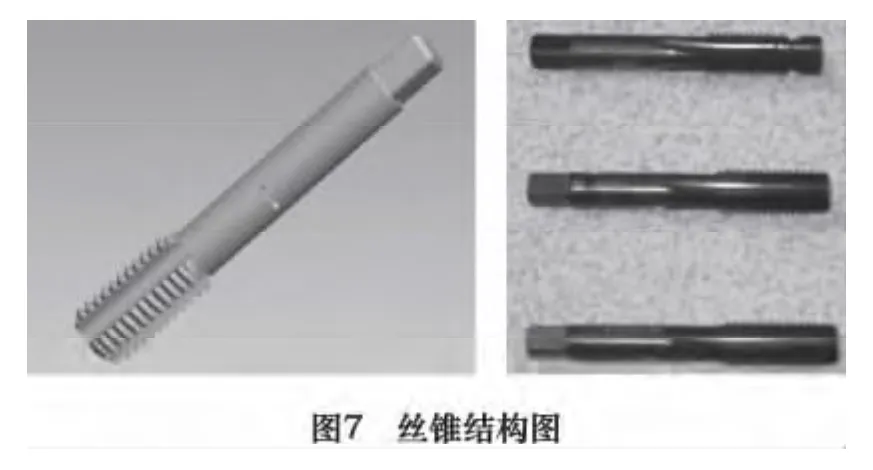

2.2.2 丝锥结构形式

丝锥由工作部分和柄部构成。对丝锥有表面预处理(如TiN、TiCN、CrN 或TiAlN),这些耐热光滑的涂层,减小了切削阻力并允许在更高的切削速度下攻丝。

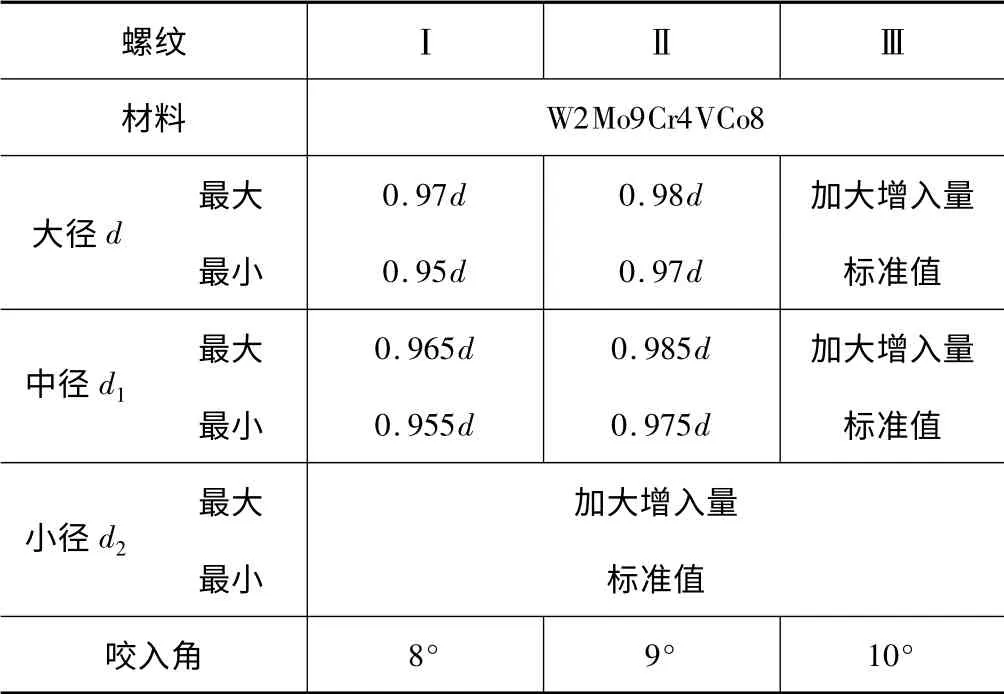

标准丝锥一次切削成形,切削量大,扭矩也大,孔壁热膨胀和回弹后,丝锥转动困难。试验中,将标准丝锥的一次切削加工,分为Ⅰ、Ⅱ、Ⅲ三锥切削,很好地解决了断屑问题,切削轻快,效率得到极大提高。丝锥的结构形式见图7,其几何参数见表5。

Ⅰ、Ⅱ、Ⅲ三锥除了在表5 中的几何参数中有所区别外,Ⅰ锥因为是头攻,头部增加了导向部分。不同尺寸大小的孔的三锥尺寸按如下方案执行:

(1)大径d:Ⅰ级丝锥为最终大径尺寸的95%~97%,Ⅱ级丝锥为最终大径尺寸的97%~98%;

(2)中径d1:Ⅰ级丝锥为最终大径尺寸的95.5%~96. 5%,Ⅱ级丝锥为最终大径尺寸的97. 5%~98.5%;

(3)Ⅰ、Ⅱ、Ⅲ级丝锥中的小径d2与螺纹底孔一致。

表5 丝锥参数

2.2.3 螺纹底孔设计

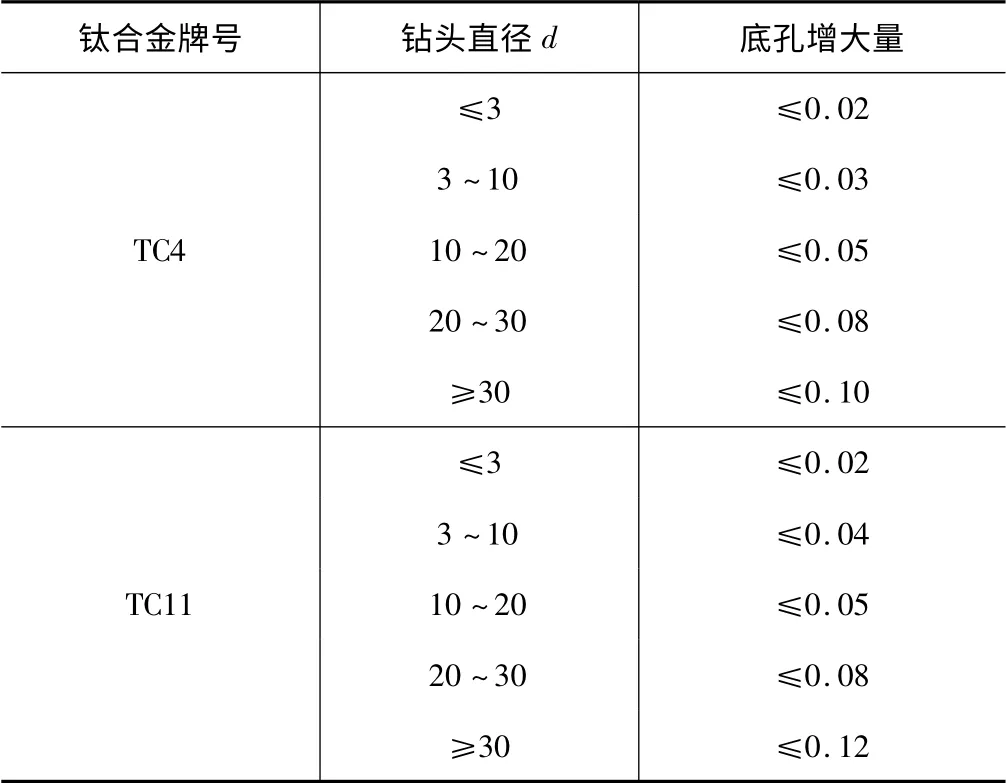

螺纹公差带位置和精度等级确定后,在满足内螺纹小径d1公差等级的情况下,可适当加大螺纹底孔直径,冷却后螺纹底孔的收缩量能够抵消这一部分加大量,从而满足设计精度要求。随情况改变,螺纹底孔的加大量也不同,根据分析,最终选择的具体数据见表6。

表6 高强钛合金螺纹底孔增大量mm

2.3 切削液

切削液是金属切削加工的重要配套材料。正确选用切削液,可使刀具温度尽可能保持在恒定温度,而且可以减少峰值温的一半,对刀具有良好的保护作用[10];同时,切削液也可改善金属切削过程的界面摩擦情况,减少刀具和切屑的粘结,抑制积屑瘤和鳞刺的生长,降低切削温度,减小工件热变形,保证加工精度,提高刀具耐用度和生产效率[11]。将大量高压冷却润滑剂直接喷向切削刃,这样冷却了刀具,也可及时地把切屑冲出加工区。

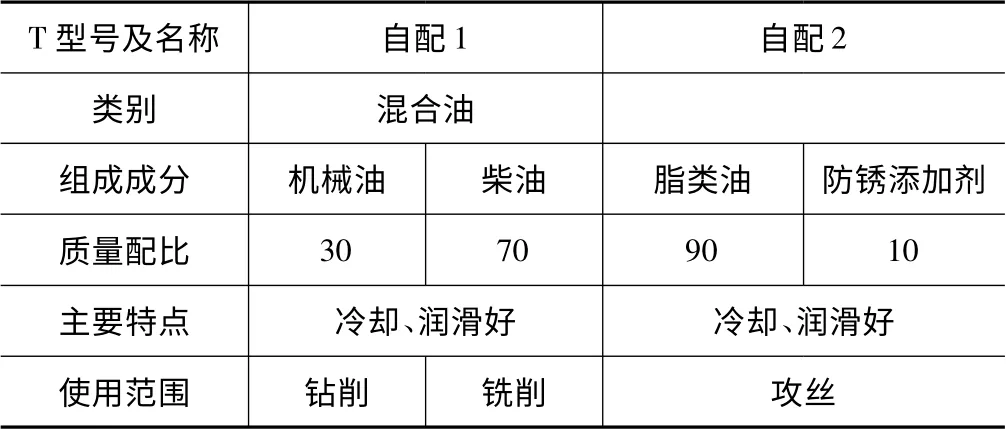

油基切削液的润滑性能较好,冷却效果较差,水基切削液与油基切削液相比润滑性能相对较差,冷却效果较好[12-13]。慢速切削要求切削液的润滑性好,一般来说,切削速度低于30 mm/min 时使用切削油。为提高散热速度,宜选用水剂切削液。钻孔时,用机械油加柴油,配比是3 ∶1.5,也可以单独采用机械油及柴油。试验中采用柴油(见图1、3、4)作为切削液,结果证明切削效果良好。配取的切削液配比如表7。

由于钛合金有很高的强度极限,使得加工接触面积上的压力和局部温度更高。对其进行攻丝加工时使用动物脂肪如猪油等,由于脂肪油含有约14%不饱和脂肪酸-亚油酸,有很好的润滑及冷却作用。实践证明,脂肪油极大地降低了攻丝过程中出现的咝咝声,且没有出现使用机械油和柴油时出现的转动费力和退出困难的情况,提高了切削效率,延长了刀具寿命。

表7 切削液的配制及试用

3 结论

通过对钛合金加工特点分析及试验,解决了钛合金钻削和攻丝加工工艺难点,并取得了良好的实际应用效果,结论如下:

(1)W2Mo9Cr4Vo8 材料的钻头和丝锥比较适合钛合金切削加工;

(2)改进钻头几何参数,选取合适的加工参数,可使螺纹底孔的加工效率显著提高;

(3)改进丝锥结构形式,可使攻丝效果得到明显的改善;

(4)配制及选用适合钛合金加工的切削液,可延长刀具的寿命,提高切削效率。

[1]蔡昆山,付圣林.钛合金钻削与攻丝的工艺分析与研究[J].光电干扰对抗与无源干扰,2001(4):32 -39.

[2]刘静安. 钛合金的特性与用途[J]. 有色金属,2002,31(4):1 -10.

[3]魏树国,吴照银,马光峰,等. 钛合金的切削加工性及其改善方法[J]. 工具技术,2005,39(12):50 -51.

[4]段文森. 钛及钛合金管弯头成形工艺论述[J].金属学报,2002,38:422 -424.

[5]毕秀国,卜繁岭,康健. 钛合金钻削加工及其新发展[J]. 工具技术,2008,42(12):19 -22.

[6]陈思涛. 加工钛合金零件的工艺系统的探索[J]. CAD/CAM 与制造业信息化,2011(1):67 -69.

[7]曹伟. 小钻头设计与制造的改进[J].郑州航空工业管理学院学报,2003,21(1):110 -112.

[8]何秀梅,洪宝英. 钛合金的切削加工工艺分析[J]. 航空精密制造技术,2005,41(6):59 -60.

[9]Shoichi TAMURA,Takashi MATSUMURA,Pedro J ARRAZOLA. Cutting force prediction in drilling of titanium alloy[J]. Journal of Advanced Mechanical Design,Systems and Manufacturing,2012(6):753-763.

[10]孙冰心,庞永俊,柏永清,等.镀钛硬质合金刀具车削加切削液的利与弊[J]. 制造技术与机床,2010(9):113 -115.

[11]Rui Li,Albert J Shih. Spiral point drill temperature and stress in high-throughput drilling of titanium[J]. International Journal of Machine Tools& Manufacture,2007(47):2005 -2017.

[12]孙建国,刘镇昌. 论绿色切削液的必要性和可行性[J].润滑与密封,2001(2):69 -74.

[13]蔡洪浩.环保型切削液的研制及其工作机理的研究[D]. 无锡:江南大学,2007.