无心车床轴系部件同轴度对加工精度的影响及调整方法研究

豆卫涛 彭常户 任 源 贾庆功 马 乐

(西部超导材料科技股份有限公司,陕西 西安710018)

无心车床是对管、棒、盘圆等长圆金属除去表面氧化层、裂纹,以生产表面无缺陷的、具有较高尺寸精度和表面粗糙度且同心的光亮圆材的理想设备,同时其可替代传统酸洗工艺、普通车床与磨削加工等落后生产工艺。通过车削将金属管、棒料表面的金属氧化皮去除,不会产生任何环境污染,完全符合绿色、环保、循环生产的需要。无心车床加工超长棒材(包括无限长的盘圆)有独特的优势。无心车的工作效率非常高,一分钟可加工1~10 m 的棒材。与无心磨床相比无心车床不但可以大幅度提高生产效率,还可大幅度降低用工及生产成本,经过无心车床车削后的废屑可以全部回收,而无心磨床磨过的粉末因带有金刚石碎片没有任何回收价值,并且还产生环境粉尘污染。

1 无心车床结构原理

1.1 主机原理简介

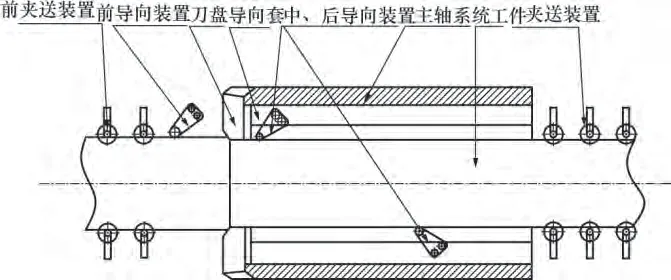

无心车床的结构主要包括:空心主轴、前夹送装置、前导向、中后导向、后夹送装置等。空心主轴连同端部的刀盘(刀盘同心均布有4 把车刀)高速旋转实现主切削运动;主轴箱前部通过前夹送装置将棒料夹紧,并使棒料沿轴向运动,从空心主轴中通过实现前期的进给运动;在刀盘前后有前、后导向装置以保证加工工件的同轴、避免颤振;当工件脱离前夹送装置后,另一端后夹送装置开始夹紧工件实现后期进给运动,以及把工件运送到卸料装置;再加上上下料、卸料、收集等辅助运动及整机PLC 程序控制,从而完成对棒料的连续高效切削。由于无心车床一般加工工件很长,其中、后导向装置主要起导向和夹持的作用,对于提高加工精度、减小振动发挥着关键的作用。无心车床工作原理如图1 所示。

图1 无心车床原理示意图

1.2 中后导向装置的结构原理

在无心车床设备组成中,中后导向装置结构比较复杂,安装位置比较特殊(位于空心主轴内),而且对棒料车削过程中导向、支撑作用比较重要,所以有必要对其结构原理及调整过程做简要的分析。

中后导向装置由中导向机构和后导向机构两部分组成,其分别由3 组连杆机构带动3 个导轮对棒料定心并支撑棒料平稳轴向运动。中后导向装置实物如图2 所示。

图2 中后导向装置实物图

中、后导向机构原理简图如图3 所示。工作时,蜗杆转动带动蜗轮转动,蜗轮只转动不轴向运动则与之用螺纹副连接的调整盘,随着蜗轮的转动轴向运动,调整盘上装有6 个拉杆,拉杆端部与调整盘用卡簧固定,调整杆与拉杆用滑动副连接,调整盘轴向运动的同时带动拉杆做轴向运动,拉杆运动带动连杆与导轮架运动,完成中后导向装置对棒料的支撑与导向定心作用。

中后导向装置中心调整时松开调整杆锁紧装置,转动调整杆,调整杆带动拉杆转动,拉杆中间用螺纹副连接,一端与调整盘轴向用卡簧固定。转动拉杆轴向固定端则另一端轴向伸缩,拉杆的轴向伸缩带动连杆与导轮架轴向伸缩,完成中后导向轮的定心调整。

图3 中后导向装置原理简图

2 无心车床各部件同轴度对加工精度的影响

使用无心车床加工棒料时,因其各部件同轴度偏差会导致棒料不能满足加工精度要求,具体表现为:

(1)棒料头部振颤刀纹 棒料首先是通过前夹持装置与前导向装置送入刀盘内,前夹送装置以及前导向装置对棒料进给起定位、支撑作用。如果前夹持装置与前导向装置中心不一致或者两者同轴度偏差较大,则棒料的进给运动就不稳定,当车刀在棒材表面做切削运动时,由于棒料进给不稳定则刀具受力不均匀,那么在车削后的棒料表面就会出现振颤刀纹。

(2)棒料车偏 在车削过程中如果前夹送装置与前导向装置同轴则棒料运行平稳,棒料前端车削表面光亮无振颤刀纹出现,但如果有棒料车偏或者棒料圆周上部分氧化皮未被车掉的现象出现,这也是不符合光亮棒材加工要求的,而且严重时还会产生废料等不可挽回的损失。分析其产生的原因主要有以下几点:坯料椭圆度、直线度的影响以及无心车床前夹送装置、前导向装置与主轴刀盘回转中心同轴度的影响。如果来料满足要求,那么其三者之间的同轴度将是棒料车偏的主要影响因素。

(3)棒料中后部产生车削台阶、振颤刀纹由无心车床的工作原理分析可以看出,当棒料脱离前夹送装置后,后夹送装置将成为棒料作直线进给运动的后期进给运动动力源。当棒料脱离前导向后,中后导向装置将对棒料起主要的导向与支撑作用。棒材后端振颤刀纹的产生原因与棒材头部振颤刀纹产生的原因类似,可参考前文所述。如果前夹持装置与中后导向装置、后夹持装置同轴度较差,在进给动力源交接的过程中就会产生车削台阶。

(4)棒料车弯 当棒料的长径比较大的情况下,由于棒料自身刚性变差,车削过程中受外力影响容易产生棒料车弯现象,在一定的长径比范围内可以通过改善受力情况减小细、长棒料的车弯情况。经生产实际观察,如果无心车床的前夹持装置、前导向装置、中后导向装置、后夹持装置与主轴刀盘的回转中心同轴度较差的情况下,极易产生棒料的车弯现象。

经过以上无心车床实际加工过程中出现的各种影响光亮圆棒料车削质量的现象及原因分析,可以得出无心车床在车削加工金属棒料光亮材的过程中五心(前夹持装置中心、前导向装置中心、中后导向装置中心、后夹送装置中心及主轴刀盘回转中心)同轴是车削出合格产品的关键。

3 同轴度调整的方法

同轴度是由径向间隙决定的,设A、B 两根轴,在它们的联结处各自有固定在轴上的两点P1和P2。P1和P2是轴横截面上的点,旋转两根轴使P1和P2划成两个圆(圆P1,圆P2)。

圆P1圆P2的正上方(0°位置)的径向间隙是a1,正右方(90°位置)的径向间隙是a2,正下方(180°位置)的径向间隙是a3,正左方(270°位置)的径向间隙是a4,如图4 所示。

(1)当间隙a1=a2=a3=a4时,则两过圆P1和圆P2的圆心重合。

图4 径向间隙

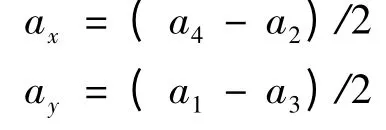

(2)若上、下的间隙a1=a3,而间隙a4(左侧)>a2(右侧),则说明两根轴心线和各自的圆P1圆P2平面相交的点,在同一高度上,也就是说包括在同一水平面上,但轴B的轴心线偏向于右方,即两轴心位置存在水平偏位。水平偏位ax可用下式计算:

(3)若左右的间隙a2=a4,而a1(上方)>a3(下方),就说明两根轴心线和各自的圆P1、P2平面相交的点,被包含在一个垂直平面上。但轴B的轴心线偏向于下方,即两轴心位置存在垂直偏位。垂直偏位ay可用下式计算:

(4)若上、下间隙a1≠a3,左右间隙a2≠a4,说明两轴心线同时存在水平偏位与垂直偏位的计算公式与上相同,即为:

式中,径向数值a1、a2、a3、a4由径向表测量得到,带“+、-”号。在偏位公式中,之所以用2 除是因为轴心线上下偏1 时,表现在a1(上)a3(下)之间的差就是2 的缘故。

通过测量径向间隙,可以知道两根轴心线是否同轴,也可以算出水平和垂直偏位的数值,为进一步同轴度的实际调整工作提供理论数据。

图5 中后导向装置调整简图

4 五心同轴的调整

调整原则:以主轴刀盘回转中心作为五心同轴调节的基准。

标准检棒:直径φ25~30 mm,长度≥2000 mm,直线度≤0.3 mm/m,圆度≤0.001 mm。

定位套:定位套的外径与中后导出口处间隙不超过0.10 mm,定位套的内径与标准棒的间隙,不超过0.05 mm。

4.1 中后导向装置与主轴刀盘回转中心的调整

中后导向装置调整简图如图5 所示,中后导向装置与主轴刀盘回转中心同轴度的调整分为两步,首先用标准检棒与塞尺调整中导轮与后导轮同轴,其次标准检棒与百分表配合调整中后导与主轴刀盘回转中心同轴。

中导轮与后导轮同轴度的调整,将标准检棒穿过中后导向装置,然后转动手轮,使导轮压紧标准检棒,松开调整杆2、4、6 的锁紧装置后调整拉杆2、4、6 使标准检棒在中后导向装置出口中心位置摆动,装入定位套将标准检棒定位。调整2、4、6 拉杆使其每个导轮与检棒之间间隙为0.03 mm,前后抽动检棒,导轮转动灵活无卡死,多次抽动检棒,测量其间隙无变化时锁紧调整杆2、4、6。中后导轮中心同轴度调整结束。

将中后导向装置装入空心主轴中,将标准检棒从中后导向装置处导入,通过中导向轮超过刀盘200 mm 左右,按指示压紧方向旋转手轮,使导轮压紧标准检棒。

在标准检棒外圆上每隔90°划一线作标记,将百分表吸附在刀盘上,并将百分表在0°位置处调零,同时转动主轴,并且记下在0°、90°、180°、270°这4 个位置的百分表读数a1、a2、a3、a4。

对测量的数据进行校核,并且符合下述要求:

①将刀盘回转360°时,百分表指针应回原位。

②a1+a3=a2+a4。

根据所测得的数据按照3 中所讲述的方法算出中心偏移的位置,然后同时计算中、后导轮机构3 个调整杆各自的调整量同时调整中、后导轮机构,反复进行调整后,最后将中心偏差控制在0.05 mm 以内,锁紧中、后导轮机构。中后导向装置中心调整结束。

4.2 前导向的调整

前导向装置为三爪卡盘结构,每个爪上装有导轮机构,每个导轮机构可以单独调节。根据调整好的中后导向装置来调整前导向装置。将标准检棒通过中后导向装置伸出前导向装置,转动手轮由中后导向装置

夹紧检棒,将两个百分表固定于前导向装置上成90°分布,测头接触标准检棒,使百分表归“0”位,转动前导向装置手轮使前导向装置抱紧标准检棒,观察百分表指针,同时调节前导向装置3 个导轮机构,多次反复调整直到百分表指针跳表量不超过0.02 mm,这样可以满足前、后导向装置和主轴刀盘回转中心的同轴度要求。

4.3 前后夹持装置的调整

前后夹送装置为自找心同步齿轮齿条夹持机构,分别安装于剥皮机主机前后两侧。根据调整好的前、后导向装置调整前、后夹送装置。首先将标准检棒通过前、后导向装置,在刀盘、后导向端部装定位套,再分别用前、后导向装置夹紧标准检棒,用内径千分尺测量夹持送进轮与标准检棒之间的距离,调整到上、下夹持送进轮与标准检棒距离相等,则前、后夹持中心与前、后导向装置同轴。

5 结语

本文论述了无心车床的结构原理,并在此基础上详细分析了无心车床各部件同轴度对加工精度的影响,在此基础上结合生产实际提出了同轴度的调整方法,并重点论述了无心车床五心同轴调整的基本原则与步骤。通过现场反复调试将中后导向装置与主轴刀盘回转中心同轴度偏差调整到≤0.05 mm,将前导向装置与中后导向装置同轴度偏差调整到≤0.02 mm。经生产试验满足了生产提出的车削棒料同棒差≤0.10 mm,棒间差≤0.05 mm 的技术要求,同时验证了该调整方法的正确性和可靠性。

[1]JB/T 7557—1994,同轴度误差检测[S].

[2]顾平.关于无心车床加工棒材表面问题的处理[J]. 机械工人,2006(4):36 -37.

[3]John Piotrowski. Shaft alignment handbook[Z]. 3rd ed. 2006 CRC press:358,370,389.

[4]程林章,芮执元,等.基于ADAMS 的特种无心车床导向机构的建模和运动仿真[J].机床与液压,2010(6):106 -109.