高速车削TC4 钛合金硬质合金刀片槽型对刀具磨损的影响*

姜增辉 舒蓓蓓 王晓亮 吴月颖

(①沈阳理工大学机械工程学院,辽宁 沈阳110159;②东方蓝天钛金科技有限公司,山东 烟台264003)

TC4 钛合金具有比强度高、高温热强性和耐热性能高、抗腐蚀性好等优良性能,因此成为航空航天工业中应用前景极其广阔的材料[1-2]。同时,由于化学活性大、变形系数小、热传导率低等特点又使其成为一种典型的难加工材料[3-4]。目前,硬质合金是切削TC4钛合金的主要刀具材料,且可转位硬质合金刀片的使用越来越广泛。在加工过程中,可转位刀片的槽型对切削过程有很大影响,国内外学者对刀片槽型对切削加工的影响进行了深入的研究,波兰学者Grzesik 对三维槽型刀具切削钢材的切屑折断机理进行了研究,发现对接触面的控制是影响切屑折断的一个重要因素[5]。中山一雄认为:切屑受挤压而卷曲是由于断屑槽施加弯矩作用的结果,并认为断屑槽型的不同会导致断屑性能的不同[6]。Worthington 等人研究了棱带宽度在切削过程中的断屑作用,并给出棱带的宽度范围,同时给出了切屑卷曲半径[7-8]。方宁研究了刀片槽型对断屑性能的影响,并应用多重线性衰退方法,建立了两种预测新型刀片断屑性能的数学模型[9]。

综上所述,目前对切削加工中槽型对切削影响的研究主要集中在断屑方向。事实上,刀片的槽型对刀片本身的磨损也有很大影响,特别是高速切削TC4 钛合金时刀具磨损很快,此时,槽型对刀片磨损的影响就显得更为突出。本文选用山特维克可乐满CNMG120408 刀片的SM 和QM 两种槽型进行研究,通过试验来对比分析不同切削速度下两种槽型刀片的磨损特点。

1 试验设备及条件

1.1 试验设备

试验选用的是沈阳第一机床厂生产的数控车床CAK6150(如图1),其主轴最大转速为1800 r/min。

刀片磨损的观测采用基恩士VHX -1000C 型超景深三维显微系统(如图2)。

1.2 刀片的几何参数及槽型特征

试验选用刀片的牌号为H13A,它是山特维克可乐满公司针对钛合金及耐热合金切削开发的一种新型细晶硬质合金刀具牌号,具有良好的耐磨粒磨损性和韧性,适用于钛合金的车削加工。

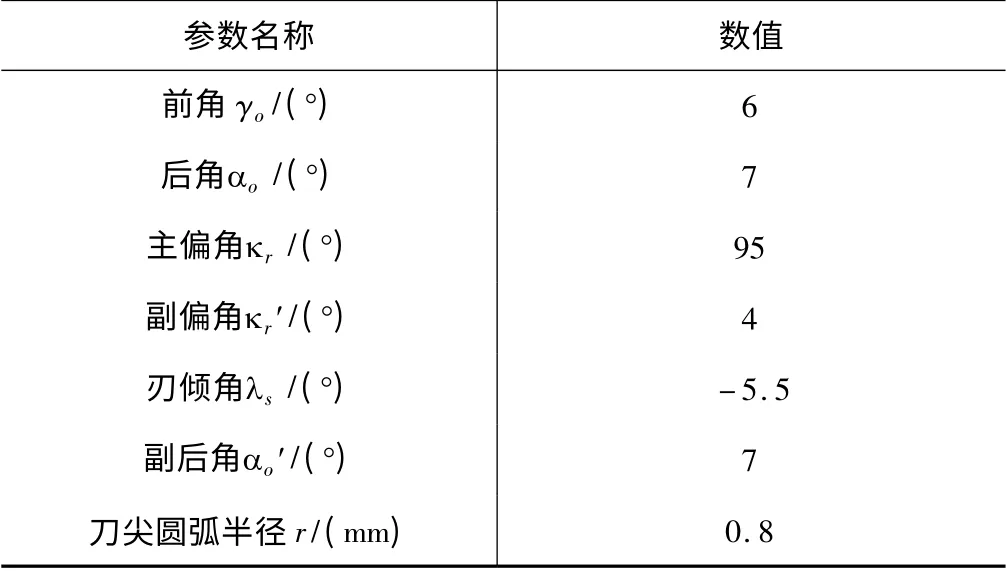

刀片型号为CNMG120408,其安装后的刀具几何参数如表1。

试验选用了CNMG120408 的两种槽型,即QM 槽型和SM 槽型刀片进行对比研究。两种刀片槽型的结构特征如图3 所示,它们的前角均为15°,QM 槽型采用波浪形槽背,同时它具有较大的棱带宽度,宽深比较小。SM 槽型的棱带宽度较小,基本可以忽略,因而刀刃比较锋利,槽型较平缓,宽深比较大。

表1 刀具的几何参数

1.3 试验方案

TC4 钛合金常用切削速度为40~50 m/min,为深入研究高速车削时刀片槽型对刀具磨损的影响规律,试验选择两种不同的切削速度进行对比分析,其切削速度分别为:95 m/min、139 m/min。具体切削条件如表2 所示。

表2 切削条件

2 试验结果及分析

2.1 切削速度为95 m/min 时刀具磨损的形态

图4 为切削速度95 m/min 时两种槽型刀片的磨损情况。在前刀面上,两种槽型刀片的磨损形貌主要是月牙洼磨损,QM 槽型刀片磨损更为严重,可观察到刀具材料由于高温发生了塑性变形。在后刀面上,由于钛合金的回弹较大,后刀面和工件的接触应力增大,切削区的温度升高,因此刀具后刀面的磨损比切削其他材料时要相对严重一些。由图4 可知,两种槽型刀片中QM 槽型刀片后刀面磨损比SM 槽型刀片严重得多,能够明显观察到刀具材料高温软化后工件材料中的硬质点在刀具上划擦产生的犁沟,同时可见由于高温使刀具材料产生塑性变形引起的粘结磨损。SM 槽型刀片的后刀面磨损较轻,仅产生了较小的机械磨损,未见明显犁沟。

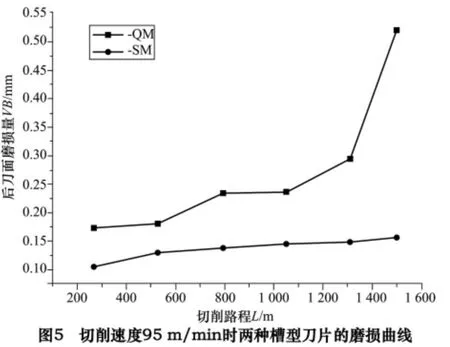

图5 为两种槽型刀片在切削速度95 m/min 时的磨损曲线,可以看出,在切削初始阶段QM 槽型刀片磨损稍大,随着切削的持续,SM 槽型刀片有很长的一段正常磨损阶段,切削路程达到1400 m 后,后刀面磨损量仍小于0.15 mm。QM 槽型刀片的正常磨损阶段要短得多,后刀面磨损量在切削路程为1300 m 时达到0.25 mm,此后刀具磨损加剧,进入急剧磨损阶段,切削路程达到1400 m 时后刀面磨损量已超过0.5 mm。在切削速度为95 m/min 时SM 槽型刀片的磨损明显小于QM 槽型刀片,SM 槽型刀片具有更好的切削性能。

2.2 切削速度为139 m/min 时刀具磨损的形态

图6 为切削速度为139 m/min 时两种槽型刀片的磨损情况。两种槽型刀片在前刀面上的月牙洼磨损均较为严重,且均可观察到高温引起的塑性变形。在后刀面上,两种槽型刀片均能明显观察到由于高温产生的粘结磨损和刀具材料高温软化后产生的犁沟磨损,且SM 槽型刀片的后刀面磨损较重。

图7 为两种槽型刀片在切削速度为139 m/min 时的磨损曲线,可以看出,在切削初始阶段,两种槽型刀片磨损大致相同,随着切削的持续,两种槽型刀片的磨损均较快,主要原因是高速切削时刀具与工件接触频率增大,刀尖的散热时间缩短,导致切削区的温度急剧增加,刀具磨损速度加快。与切削速度为95 m/min 时不同,此时QM 槽型刀片磨损相对较小,切削路程达到300 m 以前刀具的磨损都比较平稳,为正常磨损阶段,而SM 槽型刀片在切削路程达到250 m 时就进入了急剧磨损阶段,正常磨损阶段较短。与切削速度为95 m/min 时相比,两种槽型刀片的磨损均迅速得多。SM槽型刀片的后刀面磨损量达到0.3 mm 时,切削路程不足450 m,刀具使用寿命比切削速度为95 m/min 时大幅降低。QM 槽型刀片的后刀面磨损量达到0.3 mm时,切削路程约为500 m,刀具使用寿命不及切削速度为95 m/min 时的一半。在整个磨损过程中QM 槽型刀片的磨损小于SM 槽型刀片,此时QM 槽型刀片具有更好的切削性能。

2.3 两种切削速度下两种槽型刀片性能差异的分析

比较图5 和图7 不难发现,两种槽型刀片在两种切削速度下的切削性能表现恰好相反。在相对较低的95 m/min 切削条件下,SM 槽型要比QM 槽型刀片的切削性能好,而在相对较高的139 m/min 切削条件下,结果相反,QM 槽型刀片的磨损一直小于SM 槽型刀片。

如图3 所示,分析SM 槽型与QM 槽型的区别可知,SM 槽型刀片刃口锋利,刀尖体积较小,QM 槽型刀片刃口粗钝,刀尖体积较大。在切削过程中切削区的温度是影响刀具磨损机理与速率的决定性因素,而切削区的温度又由切削时切削热的产生速率与散出速率共同决定。换言之,切削时单位时间产生的热量经切屑、刀具、工件和周围介质散出后,留存在切削区内的热量决定了其切削温度,进而决定了刀具的磨损机理与速率。

采用95 m/min 的切削速度时,由于SM 槽型刀片刃口锋利,切屑从前刀面流出更顺畅,摩擦热产生较少,切削区内刀尖处的温度相对较低,因此SM 槽型刀片磨损较少。

当采用139 m/min 的切削速度时,高速切削条件下两种槽型刀片产生切削热的速率均远高于较低的95 m/min 速度时的切削加工,此时切削区的散热条件对切削区温度的影响作用凸显出来。在干切削时切削热的传出途径除去切屑和工件散热外,刀具散热是切削热传出的重要途径,特别是对于导热性不好的钛合金零件,其工件散热较慢,刀具散热就显得更为重要。此时,SM 槽型刀片虽然产热较少,但其散热条件相对更差,QM 槽型刀片虽然产热较多,但其粗钝的刃口和较大的刀尖体积大大改善了散热条件,这样,在切削热的产生与散出这对矛盾中,QM 槽型刀片胜出,QM 槽型刀片在切削区内刀尖处的温度低于SM 槽型。同时,此时两种槽型刀片的切削温度都远高于95 m/min时的切削温度,粘接磨损成为此时刀具的主要磨损形式。QM 槽形刀片刃口粗钝,更有利于抵抗工件材料的粘接,从而减小刀具的磨损。因此,在切削速度为139 m/min 时,QM 槽形刀片表现出更好的切削性能。

3 结语

本文研究了高速车削TC4 钛合金时刀片槽型对其磨损的影响,得到如下结论:

(1)H13 牌号硬质合金刀具干式车削TC4 钛合金时主要的磨损形式为机械磨损和粘接磨损。

(2)采用95 m/min 的切削速度时,两种槽型刀片的主要磨损形式为机械磨损,QM 槽型刀片的后刀面上可观察到明显犁沟,且刀尖处发生了粘接磨损,QM槽型刀片比SM 槽型刀片严重得多。

(3)采用139 m/min 的切削速度时,机械磨损与粘接磨损均称为两种槽型刀片的重要磨损形式,QM槽型刀片磨损较慢,切削性能更好。

(4)对于可转位硬质合金车削刀片,刃口是否锋利与刀片的磨损速率没有必然联系,刀尖粗钝产生的切削热较多,但同时散热能力也较强,切削温度可能反而较低。因此,高速切削钛合金时刃口槽型的选择应结合切削速度,综合考虑切削区产热和散热条件进行选择。

[1]Ezugwu E O,Bonney J,Yamane Y. An overview of the machinability of aeroengine alloys[J].Journal of Materials Processing Technology,2003,134(2):233 -253.

[2]赵永庆,奚正平,曲恒磊. 我国航空用钛合金材料研究现状[J]. 航空材料学报,2003,23:215 -219.

[3]齐德新,马光锋,张桂木. 钛合金切削加工性综述[J]. 煤矿机械,2002(11):3 -4.

[4]Arrazola P J,Garay A,Iriarte L M,et al. Machinability of titanium allays(Ti6Al4V and Ti555. 3)[J]. Journal of Materials Processing Technology,2009,209(5):2223 -2230.

[5]Grzesik W,Kwiatkowska E. Energy approach to chip -breaking when machining with grooved tool inserts[J]. International Journal of Machine& Manufacture,1997,37(5):569~577.

[6]Nakayarna K,Araietal M. Cutting Tool with Curced Rake Face a Means for Breaking Thin Chip[J]. Annals of the CIRP,1981,30(1):5-8.

[7]B Worthington,A H Redford. Chip curl and the action of the groove type chip former[J]. Int. J. Mach. Tool Des. Res,1973,13(4):257-270.

[8]Worthington B. The effort of rake face configuration on the curvature of the chip in metal cutting[J]. Int. J. Mach. Tool Des. Res,1975,15(4):223 -239.

[9]Fang N. Influence of the geomelrical parameters of the chip groove on chip breaking performance using new - style chip formers[J]. Mater Process Technol,1998,74(1 -3):268 -275.