高速龙门加工中心摆角铣头动态特性分析*

陈 艳 张 松 赵 滨 王乾俸

(山东大学机械工程学院,高效洁净机械制造教育部重点实验室,山东 济南250061)

摆角铣头是五轴加工中心的核心功能部件之一,其结构和性能在很大程度上决定了整台数控机床的加工性能,因此成为五轴联动数控机床市场竞争的焦点之一。

表1 每个测点所对应的测试通道及方向

目前对于机床结构性能的研究,主要集中在通过实验模态分析法或工作模态分析法对结构进行动态参数识别,获取结构的固有频率及振型,并通过振动测试确定结构的振源与薄弱环节或者诊断机床故障[1-5]。

为确定五轴联动龙门铣床的动态性能参数,找出该机床振动的主要振源及其重要功能部件摆角铣头结构的薄弱环节,本文借助动态信号采集分析系统,首先对五轴高速龙门加工中心摆角铣头进行了模态实验,确定了其固有频率及振型;然后对机床进行了空运转实验与切削实验,确定了机床受迫振动的振源与摆角铣头结构的薄弱环节;最后针对实验结果提出了相应的减振方案,为提高机床的加工精度提供了参考和依据。

1 实验设计

1.1 数控机床

本实验的测试对象为五轴联动高架式龙门镗铣加工中心的摆角铣头部件(图1)。该加工中心包括X、Y、Z 三直线轴以及绕X 轴旋转的A 轴、绕Z 轴旋转的C 轴。通过A 轴、C 轴与X、Y、Z 轴的组合联动,可实现多面体和曲面的加工。

1.2 动态测试方案

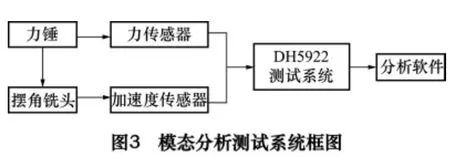

1.2.1 测试仪器及流程测试装置采用动态信号测试分析系统,如图2 所示,主要包括:DH5922 信号测试采集系统,DH131E 加速度传感器和力锤等。测试流程图如图3 所示。

1.2.2 模态测试

在停机状态下对摆角铣头进行锤击实验。本次实验使用单点激励、多点拾振的方法,对实际工况约束下的摆角铣头进行实验模态分析。

根据摆角铣头的结构特点,以不遗漏模态而又尽可能简化为原则[6],本次实验共布置了32 个测点,如图4 所示,每个测点处均采用3 个加速度传感器分别测量X、Y、Z 这3 个方向的加速度如图5 所示。每个传感器对应一个通道(如表1),因此本实验共需要96个通道,分8 批次分别进行信号采集。为保证结果的正确性,每批次均进行4 次数据采集,在结果分析中取平均值。激励点选在垂直滑枕的背面如图4 所示。

1.2.3 空运转条件下的动态特性测试

机床空运转时的振动与切削加工无关,主要是由机床传动系统或外部因素引起的,因此,我们在进行加工工况下测试与分析之前,先对空转时的振动信号进行测试与分析。

如图6 所示,分别在摆角铣头端部、摆角铣头近端部、摆角铣头中部(连接部位)、垂直滑枕端部等4 个几何位置布置测点。每个测点处均采用3 个加速度传感器分别测量X、Y、Z,这3 个方向的加速度。表1 为每个测点所对应的测试通道及方向。进行空转振动响应测试时,为保证结果的准确性,分别测试在转速为1000 r/min,2000 r/min,4000 r/min 时各测试点的响应信号。

1.2.4 切削条件下的动态特性测试

为找出切削过程中主要振源及振动位移量的大小,对摆角铣头进行直线切削实验与“S”形曲面切削实验。测试过程中测点的布置与空运转测试中相同。切削过程中刀具选用WPE20 铣刀,刀片数为4,直径20 mm,刀长(加刀杆)为300 mm。切削参数选择该型号加工中心实际加工中常用的加工参数,即进给速度1000 mm/min。分别测试切深10 mm,主轴转速为1000 r/min,2000 r/min,4000 r/min 时沿Y 方向水平切削,以及切深1 mm,主轴转速为2000 r/min,切削“S”形曲面时各测试点的响应信号。切削“S”形曲面所用试件如图7 所示。

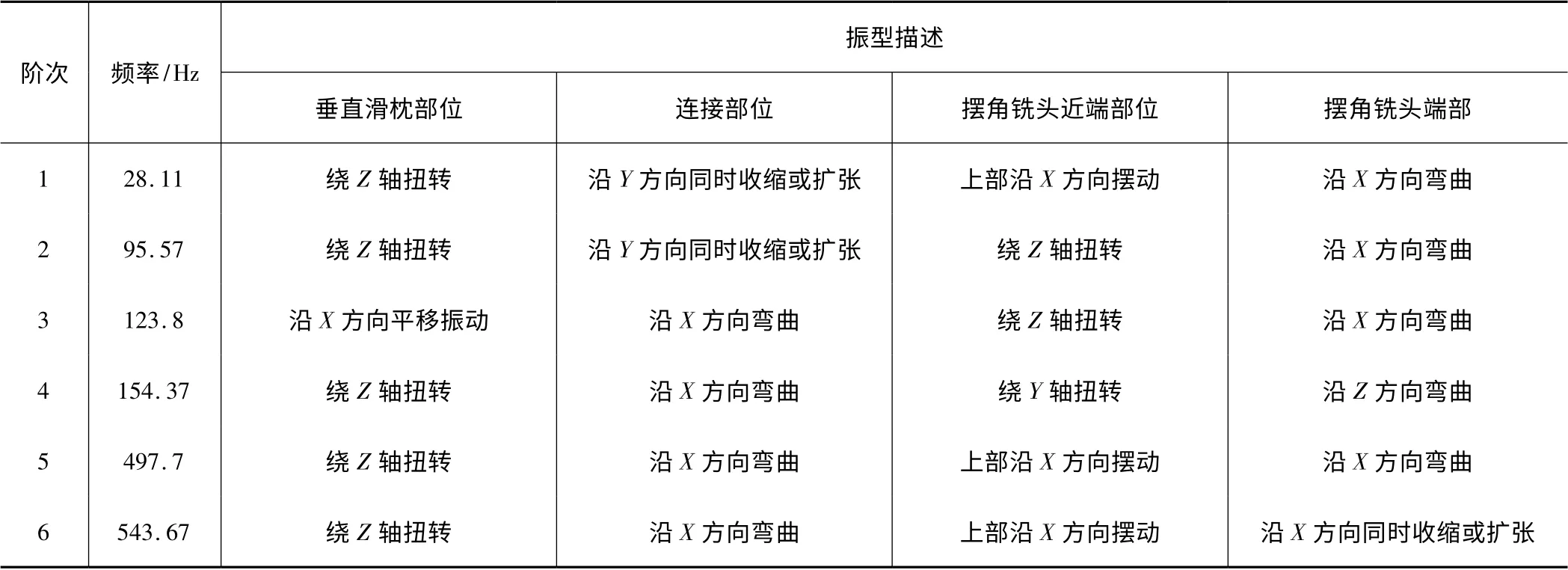

表2 摆角铣头前六阶模态频率及振型

2 结果分析

2.1 模态分析

经过32 次锤击,得到32 个测点的加速度响应信号,并进行频响分析[7],得到各批次频响函数的幅值-频率曲线(图8)。表2 为摆角铣头的前6 阶固有频率与振型描述,模态振型如图9 所示。从图9 中可以看出各阶模态频率在连接部位与摆角铣头端部的位置振型比较明显,说明这些位置在受到外界振动激励时容易产生结构变形,如果结构的变形干扰了机床的正常运转,说明结构需要改进,以减小这种变形所造成的不必要的影响。

为了评价测量结果,需分析每个测点的相干函数,取值区间为0 -1,外界因素影响越小,其值越接近1。经过数据分析,得到各测点的相干函数均值曲线如图10 所示,在实验测得各阶频率处的相干函数分别为:0.87、0.86、0.96、0.89、0.93、0.98,其相干系数均在0.85 以上,由此可认为外界干扰对本机床测试的影响较小,本次实验数据比较准确。

该龙门机床的最高转速为6000 r/min,即铣削时的激振频率在0~100 Hz 之间。经测试得到该摆角铣头存在低阶固有频率28.11 Hz 与95.57 Hz,为避免发生共振,铣削加工时转速应尽量避开1650~1700 r/min、5700 r/min~5750 r/min。

2.2 空运转条件下的动态特性分析

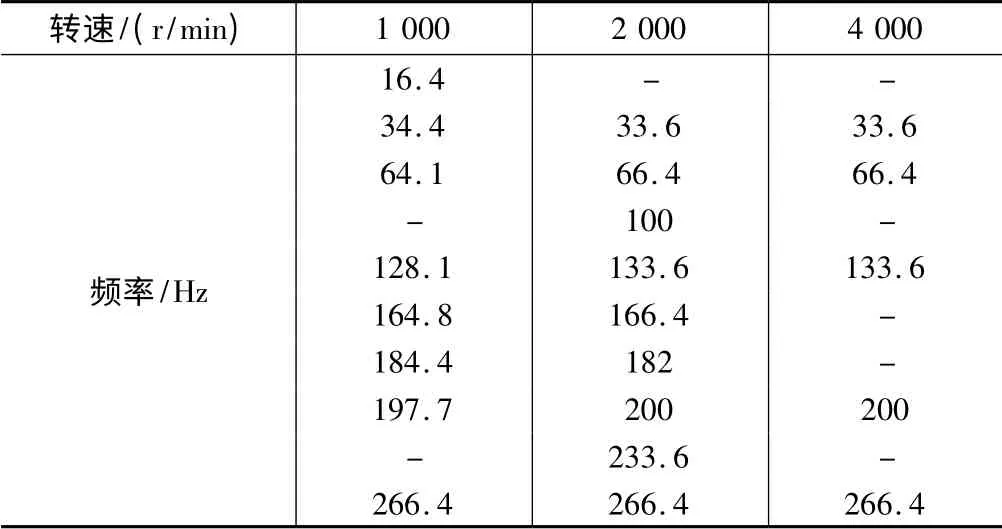

对各转速下采集的信号进行频谱分析,图11 为各转速下的响应频谱。由图中可看出各测点的加速度均在相同的频率下达到峰值,说明了测试的可靠性。提取各转速下加速度峰值所对应的频率如表3 所示。

表3 空运转实验各转速下的机床主要振动频率

由于转速不同,空转时所对应的激振频率在各转速下也不相同。由表3 可以看出,在各转速下,振动响应较大的地方所对应的频率也不相同,但均与该转速下的激振频率相同或成倍数关系。由此可以得出,空转状态下,摆角铣头的振动主要是来源于主轴转子的旋转不平衡引起的受迫振动。对测试结果进行对时间t 的二次积分,再进行频谱分析,可得频率-位移响应曲线,提取各转速下每个测点的主要频率所对应的位移的最大值,并进行比较,结果如图12。从图中可以看出,随着转速的增加,摆角铣头的振动略有加剧,但各转速下的振动位移量均在通道6 处达到最大值,即摆角铣头近端部Z 方向的变形量最大,说明摆角铣头结构该处的刚度较低。

2.3 切削条件下的动态特性分析

2.3.1 直线切削

对采集的信号进行频谱分析,图13 为各转速下的响应频谱。由图中可看出各测点频谱在峰值处具有很好的相似性,说明了测试的可靠性。提取各转速下加速度峰值所对应的频率如表4 所示。将测试结果进行对时间t 的二次积分,再进行频谱分析,可得频率-位移响应曲线,提取各转速下每个测点的主要频率所对应的位移的最大值,并进行比较,结果如图14 所示。从图14 可以看出,各转速下的振动位移量均比空转时有所增加,且在通道1、6 处达到最大值,即在摆角铣头端部的X 方向与近端部Z 方向刚度较小。

表4 直线切削实验各转速下的机床主要振动频率

2.3.2 加工曲面

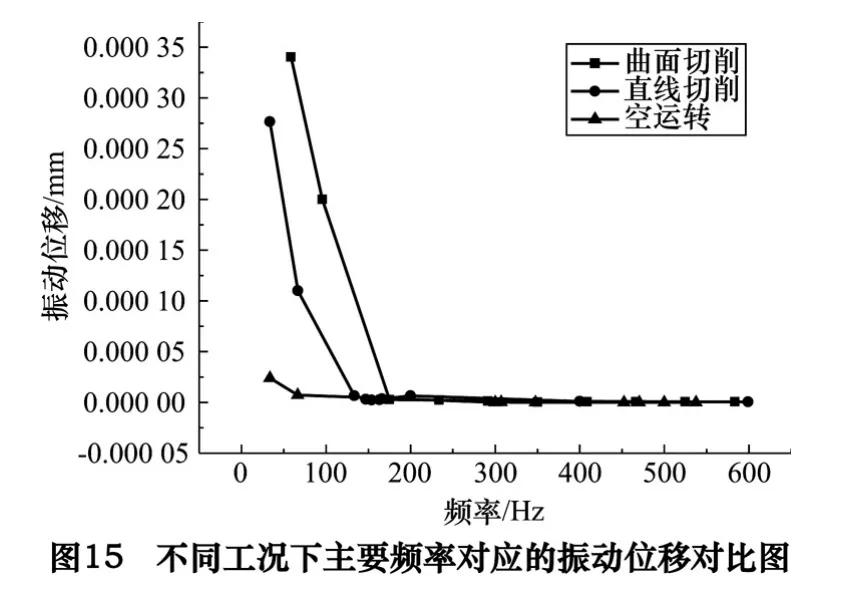

对比切削响应频谱,分别选出主轴转速为2000 r/min 时空载、直线切削、“S”形曲线切削工况下,响应峰值最大的测点,对该测点测试结果进行二次积分与频谱分析,提取每个主要频率所对应的位移的最大值,并进行比较如图15 所示。从图中可以看出,空转时由于主轴转子的旋转不平衡所产生的受迫振动位移远远小于切削时的振动位移,即切削工况下机床产生的振动主要为机床切削所引起的振动。

2.4 减振方案分析

根据以上实验分析,可以得出引起该机床振动的原因主要有外界干扰对机床振动的影响。主轴转子旋转不平衡引起的振动、切削引起的振动等。其中切削是引起机床振动的主要振源。

外界干扰对机床振动的影响很小,由于机床结构较大,且该机床车间环境较复杂,可通过将机床安置在防振地基上,设置弹簧或橡皮垫等缓冲装置来减小振动[8]。主轴转子旋转不平衡引起的振动振幅较小,在机床使用过程中,应注意机床转速的选取:机床主轴旋转所引起的激振频率应避开摆角铣头的固有频率,以避免产生共振。

切削是引起机床振动的主要振源。减小因切削引起振动的方法有:(1)通过对摆角铣头结构进行优化设计,提高其端部的X 方向与近端部Z 方向刚度来提高结构的抗振性;(2)合理选择与切削有关的参数,如切削深度、进给量、转速等。

3 结语

本文首先通过对五轴高速龙门加工中心摆角铣头进行了锤击实验,确定了摆角铣头的前六阶固有频率与振型,并根据振型确定摆角铣头与垂直滑枕的连接部位以及铣头端部为该部件的薄弱环节;再通过对摆角铣头进行空运转测试、直线进给切削测试与“S”形曲面切削测试,确定了切削是引起该机床受迫振动的主要振源,且摆角铣头端部的X 方向与近端部Z 方向刚度较低,可通过优化设计提高这两个部位的刚度来提高机床的抗震性。

[1]董凯夫. MK7132A 数控卧轴矩台平面磨床的实验模态分析[D].浙江:浙江工业大学,2008.

[2]蔡力钢,马仕明,赵永胜,等. 重载摆角铣头模态分析与实验研究.振动与冲击[J]. 2011,30(7):250 -255.

[3]魏要强,李斌,毛新勇,等. 数控机床运行激励实验模态分析[J].华中科技大学学报,2011,6(39):79 -82.

[4]矣兰. 直驱式A/C 轴双摆角数控万能铣头动态特性分析与检测[D]. 沈阳:沈阳工业大学,2012.

[5]张力. 模态分析与实验[M]. 北京:清华大学出版社,2011.

[6]白向贺. 数控机床模态实验的激励点选择和响应测点布置优化[D].武汉:华中科技大学,2012.

[7]张强. 振动机械结构的模态参数辨识研究[D]. 武汉:武汉大学,2009.

[8]陈家元.机床的振动与防治措施[J]. 装备制造技术,2012(9):97-98.