汽油机甩油齿轮组件压装模设计

高立义

(广州科技职业技术学院机械系,广东 广州510550)

图1 是用于KG 系列汽油机内部润滑的甩油齿轮组件结构图:甩油齿轮(材质ABS)2 通过轴4 装在发动机箱盖上,轴与齿轮动配合,与箱盖紧配合;轴用挡圈3 卡在轴的挡圈槽内;垫圈1 位于箱盖与齿轮之间。装配结束后,需保证组件间轴向总间隙0. 06 ±0.02 mm。

1 问题的提出

试制初期,在气动压床上对甩油齿轮组件压装;由于没有专用定位导向措施,压装时出现问题:(1)若轴与孔的相对位置稍有偏差或轴稍有歪斜,45 钢质轴就会对箱盖孔(材质铝合金)造成损伤,破坏了轴和孔的配合性质;(2)组件装配后轴向总间隙0. 06 ±0. 02 mm 难以保证。为解决以上问题,设计了压装模具。

2 压装模设计

2.1 定位夹紧方案设计

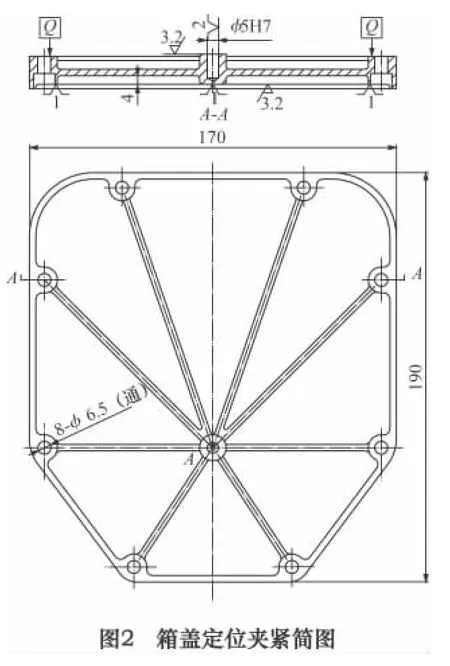

(1)箱盖定位夹紧方案设计。如图2 示,选择箱盖下平面定3 点,考虑到压装时的受力状况,将3 点分别布置在箱盖φ5H7 盲孔下端面和另外2 个凸台处。为使箱盖孔的径向定位基准与轴在装配中的第一定位基准重合,选φ5H7 孔定2 点;因其是盲孔,压装时孔口朝上,因此将定位点放在孔口处。

箱盖的夹紧由专用气动机构完成,图2 中仅用符号示出位置。

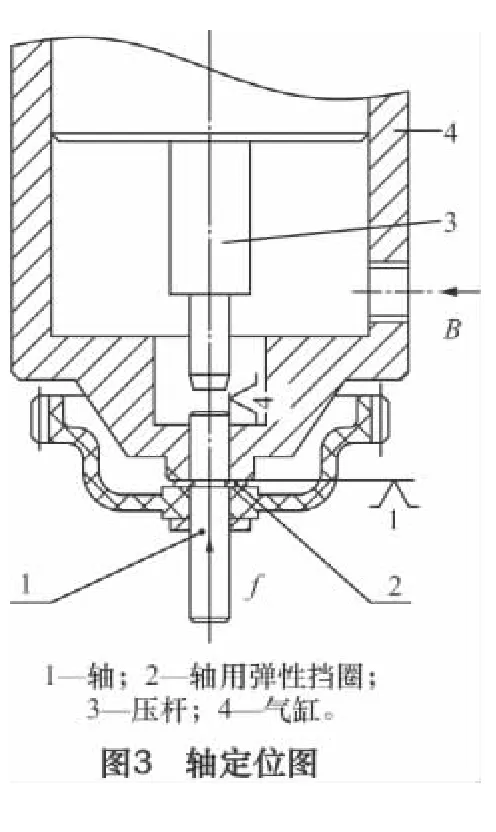

(2)轴定位方案设计。如图3 示,选择轴的挡圈槽以上圆柱面定4 点,挡圈槽的上侧面定1 点,则轴获得完全定位。

2.2 定位及导向元件设计

(1)箱盖定位元件设计。箱盖定位元件分两种,一种是孔用定位元件,一种是平面用定位元件。

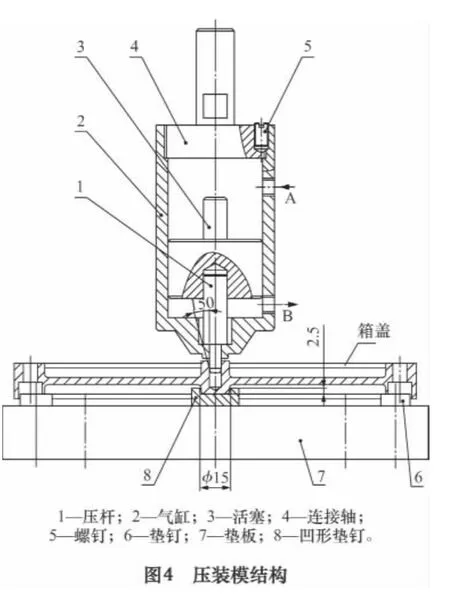

设计压模的压杆同时为孔用定位元件,其结构见图4 中件1。压杆小头的工作尺寸φ5d6,为方便插入,其前端设计成15°斜角。箱盖孔为铝合金,压杆的材料选用铜,采用嵌入式结构装于活塞3 中,便于更换。

平面定位元件分为两种。如图4 示:一种是自制凹形垫钉8,其上端面制成φ15 mm×2.5 mm 的凹面;另一种是垫钉6,为外购标准件。定位时先将箱盖φ13 mm×4 mm 凸台置于凹面内,让箱盖快速获得粗定位;再微调箱盖,使压杆插入φ5 mm 孔中定位。

(2)甩油齿轮轴定位元件设计。如图3 示;设计压装模下端长通孔为轴的径向定位元件,孔的下端面为轴的轴向定位面,轴与定位孔的配合选用D7/n6。轴是以组件方式进入定位,压装时以装在轴上的轴用挡圈上侧面来实现轴的轴向定位。

(3)导向元件设计。轴与孔材料的硬度相差很大,为防止压装过程中轴歪斜对孔造成损坏,设计轴的径向定位孔同时为轴在压装过程中的导向元件(见图3)。

2.3 压装模设计

压装模由气动压模头和定位板两部分组成。根据大批量生产要求,选用气动压床作压装设备。

(1)气动压模头设计。设计气动压模头如图4示:压模头由压杆1、气缸2、活塞3、连接轴4 和螺钉5组成。其中压杆在压装开始前用于箱盖定位,在压装过程中用作压杆;气缸与连接轴采用螺纹联接,螺钉5用于防松。压模头通过连接轴装在压床主轴上,通过PLC 电控系统与气动系统联合作用控制压装过程。

气缸侧面设计进排气孔A 与B,两孔通过气管与车间气源相连;下端φ5 mm 通孔用于对甩油齿轮轴的定位及压装过程导向。

压杆采用铜质材料;活塞采用灰口铸铁;气缸和连接轴均采用45 钢,且需进行调质处理。

(2)定位板设计。定位板由垫钉6、垫板7 和凹形垫钉8 组成。其中凹形垫钉自制,材质45 钢,调质处理;垫钉为外购标准件;垫板是自制基础支承件,采用灰口铸铁(见图4)。

3 U 形塞尺设计

由图1 知组件装配结束后需要保证轴向总间隙Z=0.06 ±0.02 mm。Z值是装配中多环尺寸链中的封闭环。若用提高尺寸链中各组成环的制造精度并对压装进行行程控制的措施来保证Z值,则零件的制造成本会大幅度上升,不宜采用。

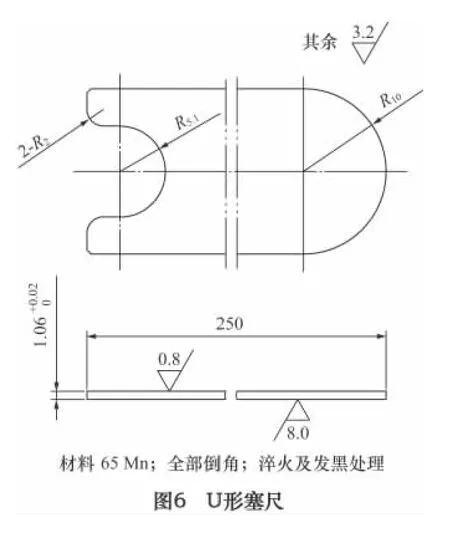

分析图5 中垫圈、箱盖和甩油齿轮的相关尺寸,充分利用有限空间,设计U 形塞尺来控制Z值。压装时U 形塞尺插在甩油齿轮与箱盖相邻两侧面间,其理论厚度H应等于垫圈厚度1 mm 与Z值之和,即H=1.06 ±0.02 mm。塞尺的制造公差取H尺寸公差的1/2;为提高使用寿命,考虑到工作磨损,取塞尺制造的最大极限尺寸等于H的最大极限尺寸1. 06 +0.02 mm。

垫圈外径为φ10 mm,设计塞尺U 形开口尺寸为10.2 mm;为方便插入,在U 形开口处设计R2圆角。塞尺的结构及尺寸如图6 示,材料采用65Mn,淬火及发黑处理。

4 模具的使用

4.1 箱盖定位夹紧

压装开始前,将箱盖φ13 mm ×4 mm 凸台按图4所示置于凹形垫钉8 的φ15 mm×2.5 mm 凹面内。按下启动开关,压床主轴带动压模头快速下移至预定位置,压床主轴停,活塞向下运动,推动压杆慢速下移;微调箱盖位置,使压杆缓慢插入φ5H7 孔中深3 mm 位置,箱盖获得完全定位,活塞停止运动;气动夹紧机构将其夹紧,活塞向上慢速运动,压杆返回初始位置,压床主轴快速返回初始位置,PLC 电控系统延时。

4.2 组件压装

左手将已组装好的甩油齿轮轴插入压模头下端定位孔中并保持定位状态;PLC 电控系统延时结束,压床主轴带动压模头快速下移至预定位置,压床主轴停,活塞慢速向下运动;在压杆开始将轴缓慢压入箱盖φ5H7 孔中时,松开左手,垫圈落在箱盖φ13 mm 凸台面上;右手将两面已涂润滑油的U 形塞尺紧贴箱盖凸台面插进垫圈直至压装过程结束(见图6),活塞停止运动;右手将U 形塞尺抽出,活塞慢速向上运动,压杆返回初始位置,压床主轴快速返回;与此同时夹紧机构松开,取下压装组件。系统完全复位。

5 结语

压装模具制成后装于气动压床。使用表明:压装模具完全能控制甩油齿轮组件装配的轴向总间隙;保证了钢质轴与铝合金孔的压装质量;满足了装配技术及生产要求。

[1]成大先. 机械设计手册[M]. 北京:化学工业出版社,2010.

[2]赵福如. 金属机械加工工艺人员手册[M]. 上海:上海科学技术出版社,2006.