球面弯曲振动超声聚焦器的声场特性实验研究*

李 华 任 坤 汪帮富

(①苏州科技学院,江苏 苏州215001;②河南工业大学,河南 郑州450007)

由纵向振动压电超声振子与球面弯曲振动聚焦器组成的纵弯复合振动可具有纵向换能器的高效大功率以及弯曲振动的低辐射阻抗和大辐射面积等特点[1-2]。利用球面弯曲振动的聚焦特性,把超声振动的能量聚焦后作用于精密加工的冷却介质,可进一步提高介质的换热能力从而最大限度减少冷却液用量,在保证高效冷却的基础上,实现绿色精密加工[3-4]。根据这一特点,设计了一种新型球面弯曲振动超声聚焦器[5-6],并对该聚焦器的声场进行了实验研究。该新型球面弯曲振动超声聚焦器对于改善精密加工过程的冷却效果具有积极的意义。

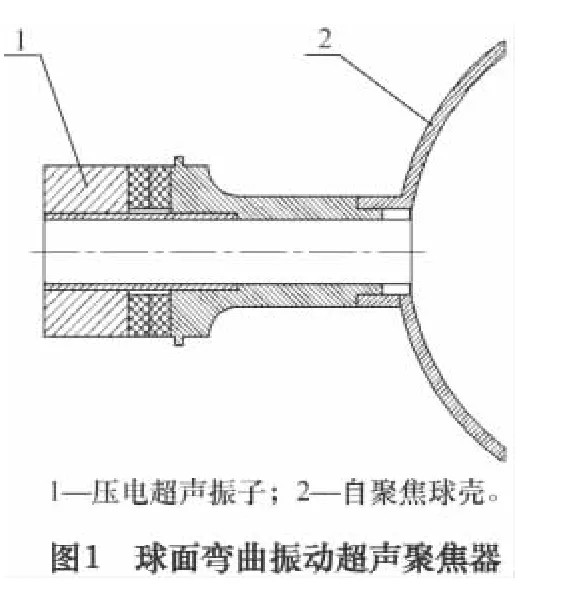

1 球面弯曲振动超声聚焦器

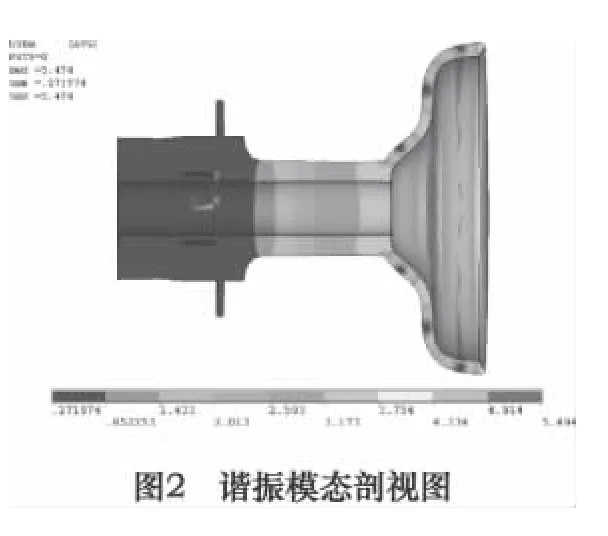

球面弯曲振动超声聚焦器总体结构如图1 所示,该系统由纵向振动压电超声振子和弯曲振动的自聚焦球壳两部分组成,聚焦球壳与压电超声振子通过螺纹联接,压电超声振子的纵振频率与聚焦球壳的弯曲振动频率一致,当压电超声振子产生纵向振动传递给球壳后,转换为球壳的弯曲振动,即系统实现纵弯复合振动模式。图2 为利用有限元软件仿真得到的纵弯复合振动谐振时的模态剖视图。为得到聚焦球壳弯曲振动时的振型,利用MTI -2100 光纤测振仪对曲率半径为60 mm 的聚焦球壳表面振动位移进行测试,测试条件为:工作频率42.19 kHz;功放电压120 V、电流1.5 A。由于球壳为中心对称,故只需测试球壳表面径向任一水平线的振动位移。测试以球壳边缘为起始点,每两测试点间距2 mm,至球壳中心孔,每边19 点,球壳沿径向方向振动位移测试结果如图3 所示。由测试结果可以看出,球壳内表面有3个节圆存在,虽然存在加工与测量误差,但两边振型的对称度较好,与仿真结果对比,二者振型一致。

2 声场测试实验研究

聚焦器的推动能力以及聚焦效果直接关系到冷却介质能否有效地作用到加工区并实现换热,因此需要研究球面弯曲振动超声聚焦器的焦点以及空间分布情况。利用三坐标测试系统带动压力传感器对不同曲率半径及厚度凹球面自聚焦球壳进行测试,得出其在空气场中的声压分布以及焦点位置与自身几何参数之间的关系,为确定所设计的聚焦换能器结构参数提供依据。为方便表达,不同曲率半径的球壳直接用半径标示。

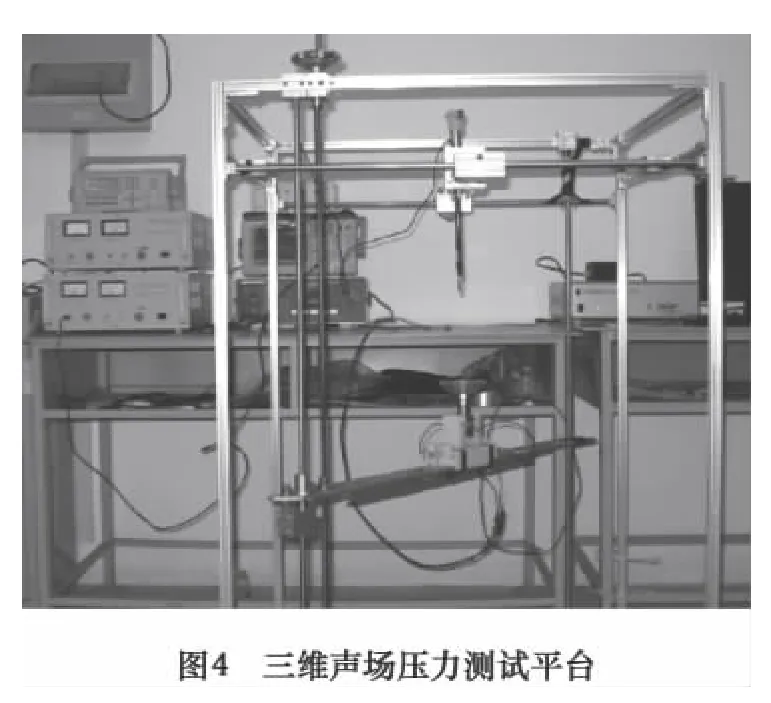

2.1 声场测试平台搭建

如图4 所示,三坐标测试系统主要由高精度三坐标移动机构和高精度压力传感器构成,三坐标测试系统测试范围为1200 mm×800 mm×800 mm。测试时超声聚焦器的信号由信号发生器和功率放大器提供,传感器与信号放大器连接,接收的压力信号经信号放大器放大后输入示波器,记录示波器显示数据。三坐标测试系统工作时,超声聚焦器夹持在工作台上,传感器固定在三坐标测试系统中心位置。测试时传感器位置不动,不同位置的声场测试通过移动工作台来完成。每两个测试点之间间隔3 mm。声压测试选用QSY8116 压力传感器和QSY7706 电荷放大器。得到的电压值经公式(1)换算即可得到实际声压大小。

式中:P为测得的压力,kPa;V为测量时的输出电压值,mV;K1为电荷放大器放大倍数,mV/pC;K2为传感器灵敏度,pC/kPa;b为传感器截距,pC。

2.2 声场分布仿真与实验

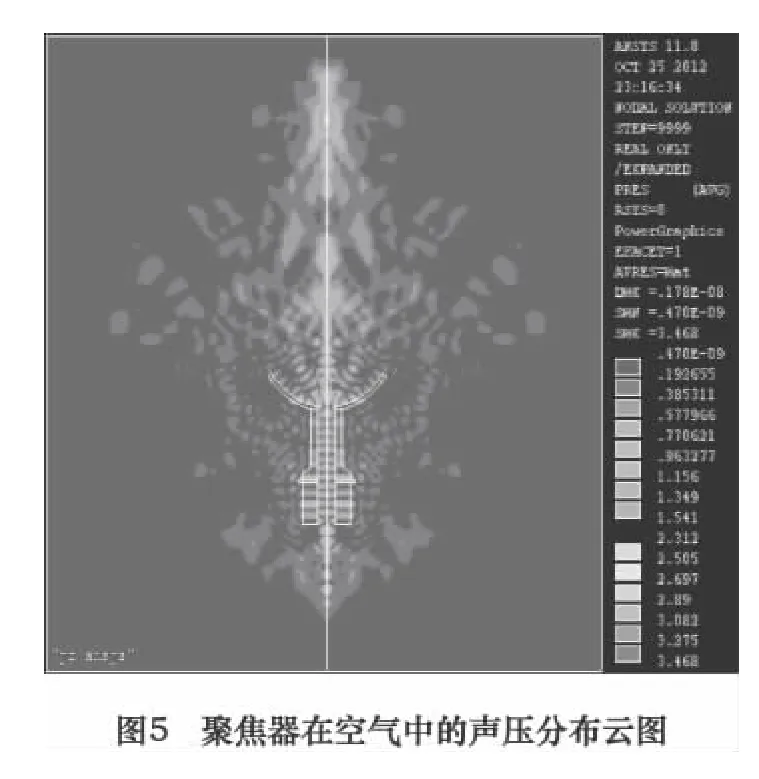

利用有限元对声场分布进行仿真,结果如图5 所示。从图中可以看出超声振动聚焦系统声场声压分布,球壳轴线两侧有两个声瓣,并且在聚焦球壳前方接近球心处有一焦区,声波近似为球面波向外传播且声压幅值随着传播距离的增加逐渐减小。

取球壳对称轴作为测量点的分布线,从球壳中心开始为起始点至边缘,每两测试点之间间距3 mm。测试时,传感器QSY8116,灵敏度11.28 pC/kPa,传感器截距-0.33 pC,量程2.5 kPa,电荷放大倍数100 Pc/mV。对于声场分布,测试了曲率半径为60 mm、厚度3 mm 的聚焦球壳的声场分布。换能器工作频率27.47 kHz,电压300 V,电流1.5 A,测试结果如图5所示。

由图5 可以看出球壳在轴线上距离传感很远的位置,压力还可以达到0.4~0.6 kPa,说明球壳弯曲振动超声聚焦器的弯曲振动产生的超声波可以在空气中传播一定距离而不会像纵波那样很快地衰减。轴线上最大相对压力可以达到1.4 kPa。超声聚焦不是一个焦点而是一个焦域。焦域宽度在水平方向上为-6 mm到6 mm 处,长度为轴线上18 mm 到30 mm 处;此外在与轴线成45°和60°方向上有2 个声瓣存在。

2.3 轴线声压实验

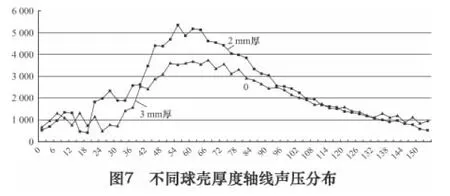

将传感器中心调至与聚焦球壳的几何轴线重合,通过三坐标测试系统改变传感器与球壳的距离测出聚焦换能器轴线的声压分布。传感器端面与聚焦器接触时为起始测试点记作0 点,每两测试点之间间距仍取3 mm。对不同参数聚焦器轴线声压的测试结果分别如图6、图7。

在保证其他尺寸参数相同的情况下,只改变球壳厚度,当厚度变薄之后,相当于负载减小,球壳表面振幅增大从而声压值增大,说明压力随厚度的减小而增大,但基本不影响焦点的位置。由曲线变化的斜率也可看出厚度减小,轴线上声压变化的速度也更快。

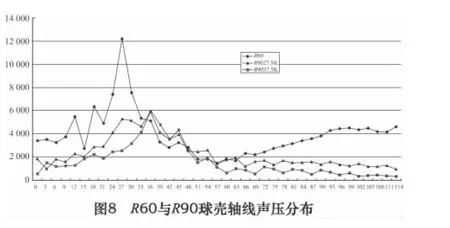

比较曲率半径为60 mm 和90 mm 的两个球壳的轴线声压值,可以看出曲率半径为60 mm 的焦点声压明显大于曲率半径为90 mm 的聚焦球壳,且焦点位置更接近几何中心,说明曲率半径60 mm 的比90 mm 的聚焦效果更好。而且R60 mm 的球壳在离开球壳中心位置很远处还能保持比较大的声压,也说明其声场的指向性更好。

对比曲率半径同样为90 mm 但不同振动频率的两组轴线,当频率升高之后,焦点的压力值虽然基本保持不变,但总体要比低频的小。而且低频具有较大声压的区域也更多一些。

3 结语

对所设计的球面弯曲振动超声聚焦器的声场分布以及轴线声压进行了有限元仿真和实验测试,得到以下结论:(1)声场存在一个主声瓣和两个旁瓣,主声瓣宽度都在为12 mm。为提高聚焦球壳的推动力,应使旁瓣尽量靠近轴线,与主瓣的夹角越小,指向性越好,且只在焦域有较窄的声束,曲率半径减小有助于提高声场指向性;(2)球壳厚度减小有助于提升振幅和声压,但不影响焦点位置;(3)频率升高,焦点压力也随之减小,且焦点位置会远离聚焦球壳几何中心,故可以通过改变聚焦球壳的频率来实现所需的焦点位置。由于球面弯曲振动超声聚焦器在精密加工汽雾冷却系统中起推动汽雾的作用,因此该研究结果也为超声雾化器的样机定型以及放置点提供了参考依据。

[1]周光平.超声振动系统的纵—弯和纵—扭复合振动[J]. 声学学报,2001,26(5 ):435 -438.

[2]林书玉.气介式弯曲振动功率超声复合换能器的振动特性研究[J].陕西师范大学学报,2000,28(1):33 -38.

[3]冯若.超声手册[M].南京:南京大学出版社,1999.

[4]陆颖,王继先,高航.基于环保的“绿色”冷却技术的新进展[J]. 机械设计与制造,2000(5):65 -66.

[5]Li Hua,Zhao Jiangjiang,Yin Zhen,et al. Design and research of a new ultrasonic atomizing vibrator[J]. Applied Mechanics and Materials,2013(328):468 -472.

[6]殷振、李华.超声内圆磨削系统新型振子的仿真和实验研究[J]. 机械设计与制造,2010(8):187 -189.