GTF发动机行星齿轮传动系统设计技术研究

侯明曦,李锦花,张茂强,邢彬,史妍妍

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

随着航空发动机技术的发展,常规大涵道比发动机已经发展到瓶颈阶段,噪声、污染和经济性很难有较大飞跃,为进一步提高燃油经济性,减少污染排放,未来的商用航空发动机在技术上着重研究将低压转子和风扇均设计在最佳转速下工作,其核心技术是将行星齿轮传动系统作为低压转子和风扇之间的减速装置,使低压转子在高速运转时驱动风扇低速运转,保证低压转子和风扇同时在高效率下工作,其传动功率大、空间结构紧凑,但工作条件恶劣。目前国际上应用该技术的代表性发动机是PW公司的齿轮驱动风扇(GTF)发动机[1]。

本文以中航工业沈阳发动机设计研究所开展的GTF发动机齿轮传动系统概念设计为基础,开展行星齿轮传动系统设计技术研究,为GTF发动机在中国的发展积累经验及奠定基础。

1 航空行星齿轮传动技术发展现状

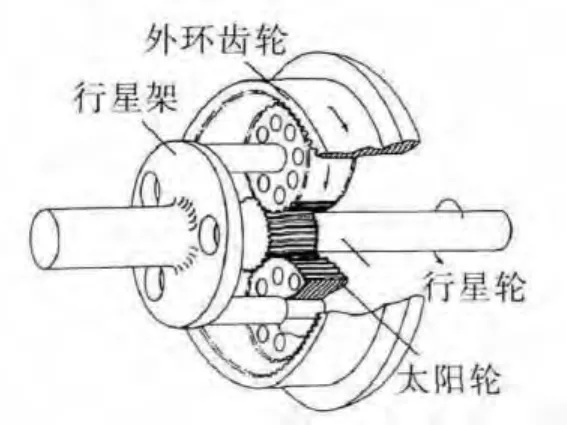

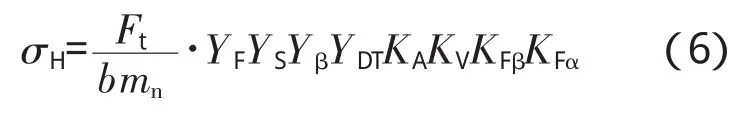

根据国际现有GTF发动机(PW1000G和Honey well TFE731)、开式转子发动机(RB3011和578-DX),以及大量齿轮传动系统在航空领域(螺旋桨发动机、直升机减速系统)的应用经验,在航空发动机大功率、高可靠性、大传动比、小体积的应用中,行星齿轮传动系统是最佳选择[2]。行星齿轮传动系统主要有结构紧凑、质量轻、传动比范围大、传动效率高和噪声小等优点,其结构如图1所示。在GTF发动机应用中,太阳轮由低压转子驱动,行星架固定,外环齿轮驱动单级风扇。

图1 行星齿轮传动系统结构

PW1000G和Honey well TFE731发动机均采用行星齿轮传动系统作为低压涡轮和风扇之间的减速装置[3]。但PW公司研制的PW1000G发动机行星齿轮传动系统采用人字齿齿轮和滑动轴承与柔性支承结构,与TFE731-50发动机的直齿圆柱齿轮和滚动轴承相比较,结构更紧凑,形式更简单。

目前国内对GTF发动机行星齿轮传动系统的设计技术仍处于预先研究阶段。中航工业沈阳发动机设计研究所的研究团队开展了GTF发动机的关键技术——齿轮传动系统的概念设计[1]研究,为GTF发动机在中国的发展奠定了基础。

2 GTF发动机行星齿轮传动系统设计技术

2.1 结构设计

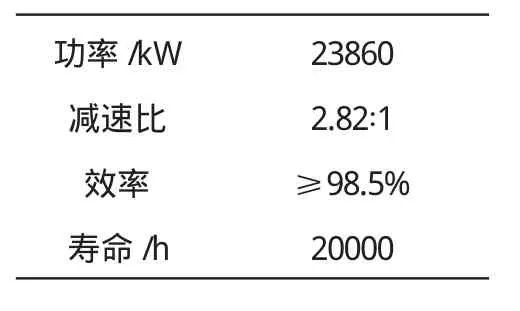

首先根据技术指标确定行星齿轮传动系统轮系结构形式,然后进行重要部件的选型和基本参数设计,最后确定其结构方案。GTF发动机行星齿轮传动系统的技术指标要求见表1。

表1 GTF发动机行星齿轮传动系统技术指标

2.1.1 行星齿轮设计

目前应用在行星齿轮传动系统中的齿轮有多种型式,包括直齿圆柱齿轮、高重合度直齿圆柱齿轮、斜齿圆柱齿轮和人字齿齿轮[4-5]。根据本文GTF发动机行星齿轮传动系统的技术指标要求,采用人字齿齿轮,如图2所示。将2个斜齿轮反向并排安装在同一轴上,其承载能力大,传动平稳,冲击、振动、噪声较小,而且通过产生相反的轴向力可以消除轴向推力,最大程度地减小行星轴承上的载荷。

图2 行星齿轮

对于行星齿轮传动系统,齿轮材料应具有较高的接触疲劳强度、弯曲疲劳强度、热硬度、断裂韧度,以及抗擦痕性能。太阳轮和行星轮材料为渗碳钢,通过渗碳,表面硬度可达HRC60,具有高硬度、高韧性及良好的耐磨性和塑性。外环齿轮的结构尺寸较大,表面处理时易产生较大变形,而渗碳工艺的渗氮温度比较低,变形小,所以选用渗氮钢,通过渗氮工艺提高齿轮表面硬度。

2.1.2 行星轴承设计

目前应用在行星齿轮传动系统中的行星轴承主要包括圆柱滚子轴承、球面滚子轴承和滑动轴承3种。轴承型式的选择和设计需要从承载能力、工作转速、润滑方式、寿命等方面考虑[6]。根据本文GTF发动机行星齿轮传动系统的技术指标要求,采用滑动轴承,如图3所示。其形式简单,结构紧凑,承载能力高,工作平稳可靠,在良好的润滑条件下,其摩擦损失小,寿命更长,同时润滑油膜具有一定的吸振能力。但是滑动轴承对润滑系统的要求较高,一旦润滑油不足,轴承将严重磨损并导致失效;同时在发动机起动初始过程中,提供轴承所需的润滑形成油膜也是1项关键技术[7-8]。

图3 滑动轴承

2.2 齿轮疲劳强度分析

2.2.1 齿轮受力分析

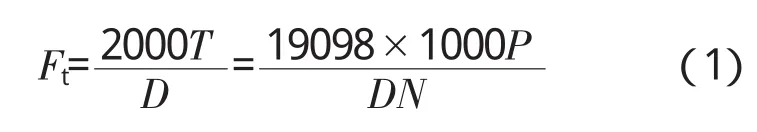

人字齿齿轮由2个斜齿轮组成,受力计算公式为[9]

式中:T为扭矩;D为齿轮分度圆直径;P为功率;N为转速。

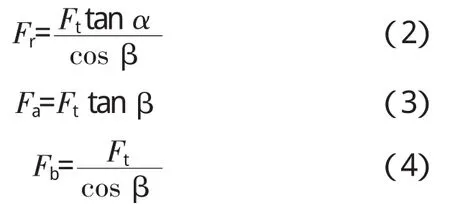

其他分力可由以下公式计算[9]

式中:Fr为径向力;Fa为轴向力;Fb为斜齿轮的弯曲应力;α为压力角;β为螺旋角。

2.2.2 计算方法

采用ISO6336齿轮设计标准中的齿轮齿面接触应力和齿根弯曲应力校核方法进行行星齿轮疲劳强度分析。

齿面接触应力计算公式为[10]

式中:Ft为切向力;dp为小齿轮分度圆直径;b为齿宽;u为齿轮齿数比;Z和K为修正系数。

齿根弯曲应力计算公式为[11]

式中:mn为法向模数;Y为修正系数。

2.2.3 疲劳强度分析

对于航空发动机用齿轮传动系统,需要满足不同飞行状态下的载荷,包括滑行、起飞、爬升、巡航、下降、着陆几个阶段,不同飞行状态下传动齿轮上的载荷变化很大[12]。为简化计算分析过程,本文只对典型飞行状态下的齿轮进行疲劳强度分析。在齿轮系统设计与分析软件MASTA[13]中建模,如图4所示。

图4 行星齿轮传动建模

基于ISO6336进行齿轮接触和弯曲疲劳强度计算,计算结果采用安全系数作为标准,见表2。

表2 齿轮疲劳强度计算结果

2.3 行星齿轮优化设计

从表2中可见,经过初步设计的齿轮强度不能满足设计要求,因此,通过采用齿轮优化设计方法(包括齿轮宏观参数优化、齿轮微观修形),改善齿轮接触情况,提高齿轮承载能力,减小传递误差。

2.3.1 齿轮宏观参数优化

齿轮宏观参数优化通过优化齿轮结构参数(包括螺旋角、压力角、模数),提高齿轮接触和弯曲疲劳强度。优化计算结果表明:同时将螺旋角、压力角、模数设置为优化变量,优化目标以权重的方式,同时优化接触和弯曲疲劳强度,最大程度地提高齿轮的接触和弯曲疲劳强度,齿轮宏观参数优化后的计算结果见表3。

表3 优化计算结果

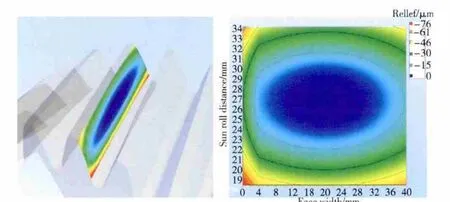

2.3.2 齿轮微观修形

为了使齿轮运转更平稳,以减少啮合冲击和改善齿面润滑状态,获得较为均匀的载荷分布和更高的承载能力,目前对低速重载和高速重载齿轮已较普遍采用修形技术。根据所产生的不同误差,齿轮修形分为齿向修形和齿形修形。

对于行星齿轮传动系统,最好仅对太阳轮的轮齿进行修形。如果对行星轮进行修形,必须附加规定修形参数的极限差值,但其使用效果不大,而且使加工困难[14]。

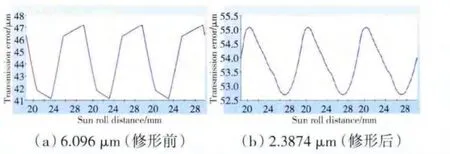

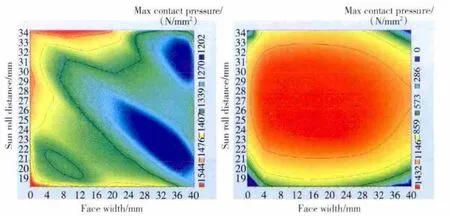

在齿轮宏观参数优化的基础上,根据修形原则[15],同时对太阳轮进行齿向和齿形修形,如图5所示,修形前、后的传递误差如图6所示,应力分布如图7所示。从齿轮修形优化的结果可见,通过齿向和齿形修形,齿轮的传递误差和应力分布有较大改善,有效提高了齿轮传动系统的运动平稳性,但是齿轮接触和弯曲疲劳强度增大幅度较小。

图5 太阳轮齿向、齿形修形

图6 传递误差曲线

图7 应力分布

3 结论

本文完成最大传递功率达23860kW,传动比为2.82∶1,寿命为20000h的行星齿轮传动系统重要部件行星齿轮的初步设计和优化技术研究,得出以下结论:

(1)行星齿轮传动、人字齿齿轮、滑动轴承基本可以满足GTF发动机齿轮传动系统高载荷、高可靠性、结构紧凑、长寿命的设计要求。

(2)通过进行减少齿轮模数、提高螺旋角和压力角的齿轮宏观参数优化设计,获得高重合度的行星齿轮结构,从而提高齿轮的承载能力。

(3)通过太阳轮的齿向和齿形微观修形设计,可以减小齿轮传递误差,改善齿面应力分布,减小传动系统振动噪声。

[1]张德志,张锦绣,王凤.齿轮驱动涡扇发动机结构设计特点分析[J].航空发动机,2011,37(4):1-4.

ZHANG Dezhi, ZHANG Jinxiu, WANG Feng. Structure design analysis of geared turbofan engine [J]. Aeroengine, 2011,37(4):1-4.(in Chinese)

[2]张征.军用涡轴发动机发展研究[J].航空发动机,2011,37(6):58-62.

ZHANG Zheng. Development of military turboshaft engine [J].Aeroengine, 2011,37(6):58-62. (in Chinese)

[3]陈聪慧,信琦.风扇齿轮驱动系统的概念设计[J].航空科学技术,2011(4):8-11.

CHEN Conghui, XIN Qi. Conceptual design of fan gear drive system [J]. Aeronanutical Science and Technology,2011(4):8-11. (in Chinese)

[4] Hou Mingxi. Counter-rotating gearbox preliminary design and analysis for an open rotor engine[D]. UK:Cranfield University,2010.

[5] Dudley D W. Handbook of practical gear design [M]. United States: CRC Press LLC, 1994:50-152.

[6] Ma Fang. Gas turbine technology-bearing system design and analysis for a 130-seat airliner [D]. UK:Cranfield University,2009.

[7]李国权.航空发动机滑油系统的现状及未来发展[J].航空发动机,2011,37(6):49-52.

LI Guoquan. Present situation and development of oil system for aeroengine[J]. 2011. 37(6):49-52. (in Chinese)

[8] Harris T A, Kotzalas M N. Rolling bearing analysis essential concepts of bearing technology[M]. Fifth edition. United States:Taylor & Francis Group, 2007:45-72.

[9] British Standards Institution. ISO 6336-1: Calculation of load capacity of spur and helical gears-Part 1: Basic principles, introduction and general influence factors [S]. Britain: British Standards Institution, 2006:12-75.

[10] British Standards Institution. ISO 6336-2: Calculation of load capacity of spur and helical gears-Part 2: Calculation of surface durability (pitting)[S]. Britain: British Standards Institution,2006:3-29.

[11] British Standards Institution. ISO 6336-3: Calculation of load capacity of spur and helical gears-Part 3: Calculation of tooth bending strength [S]. Britain: British Standards Institution,2006:1-32.

[12]郭梅,邢彬,史妍妍.航空发动机附件机匣结构设计及齿轮强度分析[J].航空发动机,2012,38(3):9-11.

GUO Mei,XING Bin,SHI Yanyan. Accessory drive system structural design and strength analysis for aeroengine [J].Aeroengine, 2012,38(3):9-11.(in Chinese)

[13]SMT公司.Masta培训手册[M].北京:SMT公司,2007:15-50.

Smart Manufacturing Technology Limited. The training manual of Masta [M]. Beijing: Smart Manufacturing Technology Limited, 2007:15-50. (in Chinese)

[14]э.в.布尔加科夫.航空齿轮传动和减速器手册[M].北京:航空工业出版社,1988:501-526.

Bulgakov J F . The manual of aviation gear transmission and reduction [M]. Beijing: Aviation Industry Press, 1988:501-526. (in Chinese)

[15]中华人民共和国航空航天工业部.HB0-91-88渐开线圆柱齿轮传动[S].北京:中华人民共和国航空航天工业部,1988:1-52.

Ministry of Aviation Industry and Space Industry of PRC. HB 0-91-88 the transmission of involute cylindrical gear [S].Beijing: Ministry of Aviation Industry and Space Industry of PRC, 1988:1-52. (in Chinese)