220 kV主变油中总烃量超标的原因分析及处理

黄建江

(湛江电力有限公司,广东 湛江 524099)

220 kV主变油中总烃量超标的原因分析及处理

黄建江

(湛江电力有限公司,广东 湛江 524099)

介绍了某电力公司3号主变的概况及主变油中总烃量超标的故障,通过电气试验、内检分析、直阻测量等方法分析得出总烃量超标的原因,采取相应处理后消除了故障,最后总结了故障处理的经验和方法。

主变压器;总烃量;冷却器;潜油泵

1 主变概况

某电力公司3号主变为沈阳变压器厂生产的SFP9-396000/220TH型变压器,其额定电压为220/20 kV,额定电流为944.8/11 431.5 A。此变压器于1997年5月出厂,1999年6月投运至今,共经历4次A级检修、8次C级检修。在最近一次检修期间,该变压器容量由360 000 kVA增容为396 000 kVA,改造投运后其总烃量监视一直正常。

2 总烃量超标情况

2014-01-22,化学分析班定期对厂内变压器油色谱进行分析,发现3号主变总烃含量异常。经过4次取样及其他比对试验,发现其总烃量都在1 000 μL/L以上,远远超过标准DL/T722—2000要求的注意值150 μL/L。此次3号主变油的取样分析数据如表1所示。

表1 2014-01-22主变油的取样分析数据 μL/L

在确定3号主变总烃严重超标后,决定将3号机组缓慢降负荷停机。经与中调沟通,3号机组于2014-01-23T06:34调峰停机。

3 检查处理及原因分析

3.1 负荷、电流及油温分析

对3号机组在2013年10月至2014年1月的负荷、3号主变的电流及油温进行了跟踪分析,发现在此期间机组负荷为160~310 MW,主变电流为400~750 A,油温为40~56 ℃,均没有超过相应额定值。

3.2 电气试验

2014-01-25,对停运的3号主变进行绝缘、直阻、泄漏电流及介损的电气试验,结果均无异常。

3.3 内检及分析

2014-01-26,对变压器进行了热油循环试验。1月27日放油后,与厂家技术人员进行了2次内检,没有发现异常。内检后再组织厂家、广东电科院专家及厂内专业人员开会分析讨论,认为3号主变内部应该存在故障。初步判断故障性质为裸金属局部过热,热点温度大于700 ℃;估计故障未涉及固体绝缘,故障点可能在导电回路也可能在导磁回路,但故障点在导磁回路的可能性较大;气体中所含的微量C2H2极有可能是在高温下产生的,但也不能完全排除导电回路故障的可能性。由于内检无法确定故障点,决定进行现场吊罩彻底检查。2月3日吊罩后对主变铁芯、套管及各接头进行了全面的检查,却未发现异常,之后对设备内部紧固件进行了检查紧固,回装后恢复至初始状态。

3.4 直阻测量

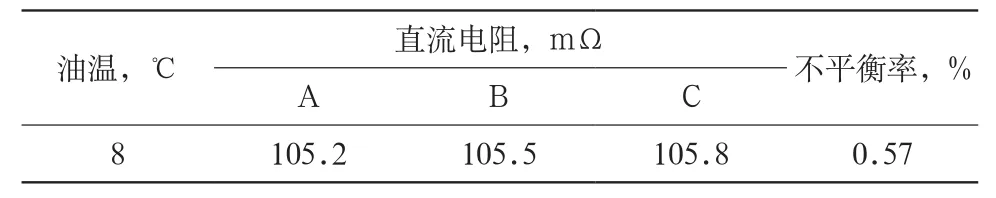

2014-02-11,由广东电科院对3号主变绕组进行了直阻测量。测量数据如表2和表3所示。

表2 低压绕组直流电阻测量结果

表3 高压绕组直流电阻测量结果

从以上试验结果可知:3号主变低压侧(无中性点引出)绕组直流电阻不平衡率为0.49 %,符合不应大于1 %的规程要求;3号主变高压侧(有中性点引出)绕组直流电阻不平衡率为0.57 %,符合不应大于2 %的规程要求。

3.5 局放试验

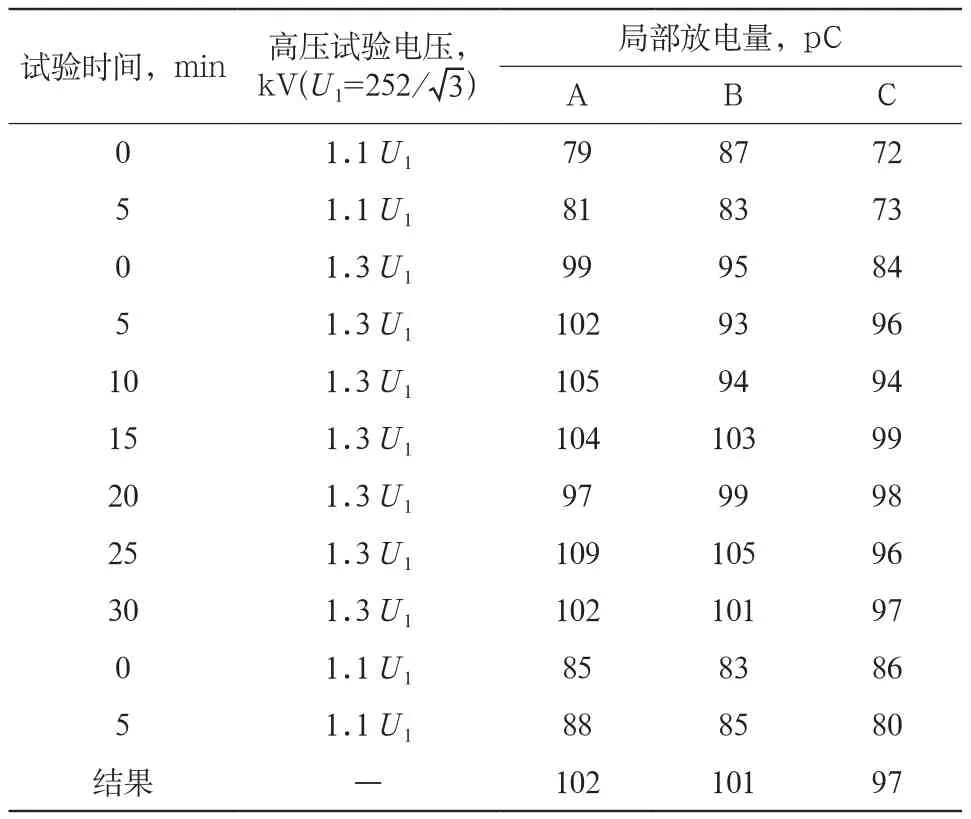

2014-02-12,由广东电科院对3号主变进行了局放试验,试验过程未见异常,试验结果符合相关规程要求,如表4所示。

表4 3号主变局放试验结果

3.6 空载试验

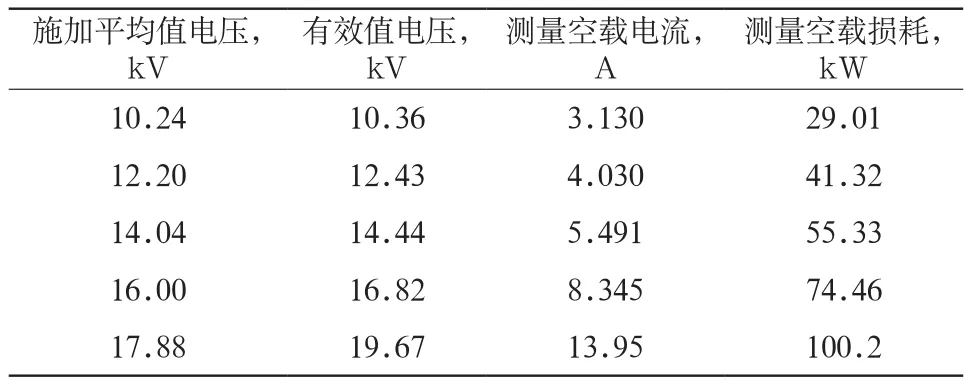

2014-02-13,由广东电科院对3号主变进行了空载试验。对3次单相空载试验结果进行横向比较,未发现异常。空载试验数据如表5~7所示。

表5 高压开路空载试验数据(低压BC相加压、AC相短接)

表6 高压开路空载试验数据(低压AB相加压、BC相短接)

表7 高压开路空载试验数据(低压AC相加压、AB相短接)

3.7 负载试验

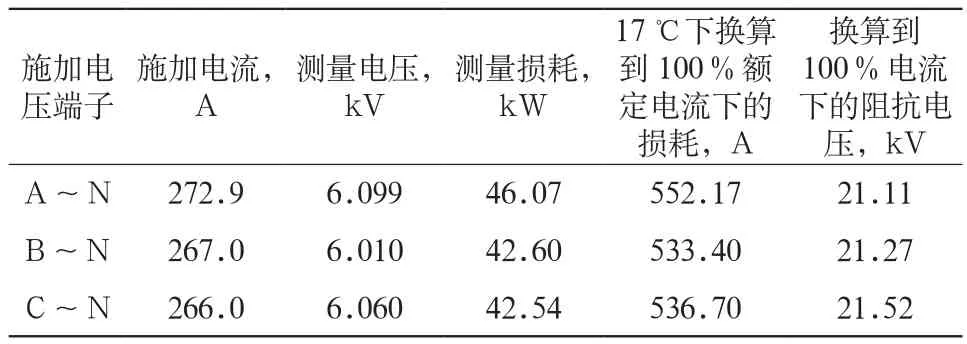

2014-02-14,由广东电科院对3号主变进行了负载试验。对各相负载损耗及阻抗电压试验结果进行横向比较,未发现相与相间有明显差异。负载试验数据如表8所示。

表8 负载试验数据

3.8 故障原因确定

2014-02-14,相关电气试验完成后,经厂内技术人员及相关专家初步分析,认定试验结果均无异常。2月16,17日对主变冷却器进行了运转检查,冷却器的声音、表体温度未见异常。2月18日至2月20日将主变低压侧联线解开,由220 kV升压站向主变反送电,空载运行52 h,并连续对主变色谱进行取样分析。同时,在3号主变本体安装在线油色谱分析仪,每隔2 h采集1次数据。将分析仪采集的数据与人工取样分析的数据进行比对,发现数据基本一致。同时发现,当未启动主变冷却器潜油泵运行时总烃量最高只有5.89 μL/L,当反充电开始时,只启动2号和5号冷却器运行,即启动潜油泵运行后,发现总烃量略有增加,但最高只到37.25 μL/L。

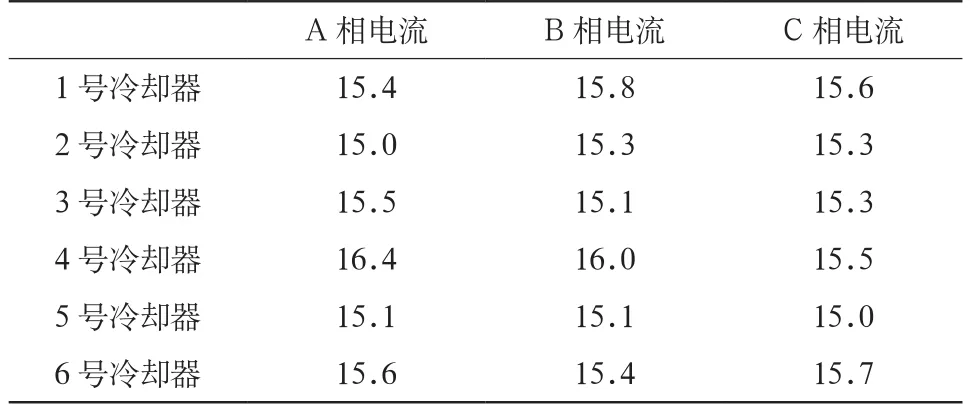

为了进一步查找原因,决定对冷却器进行切换启动,以观察总烃量的变化。此时发现,当启动主变4号冷却器运行时其总烃量不断上升,而停止4号冷却器时其总烃量由送电前的32 μL/L缓慢升至112 μL/L。当反充电试验结束后,主变只保留4号冷却器运行时,发现其总烃量仍不断上升,于是对4号冷却器进行进一步的检查。发现4号冷却器的电流比其他冷却器的电流偏大,且三相电流严重不平衡,如表9所示;并且其潜油泵电机的直阻严重不合格,具体数据为:A-B相为6.2 Ω,A-C相为6.1 Ω,B-C相为4.5 Ω。将4号冷却器停运,此时其总烃量最高上升到161 μL/L。而停运4号冷却器后,启动其他冷却器运行时,发现其总烃量不变。可见造成总烃量超标的原因是4号冷却器潜油泵电机故障。

将4号冷却器电源隔离,拆开4号冷却器潜油泵电机,发现电机线圈有一部分已过热烧黑,因此对4号潜油泵电机进行更换后,恢复主变运行。经过一段时间的运行,进行采样油色谱分析,结果总烃含量正常。至此3号主变总烃量超标的原因最终确定为:变压器的油冷却系统附属设备4号潜油泵的电机定子线圈发生故障,最终导致高温引起主变总烃量超标。

表9 冷却器三相电流值A

4 结束语

通过对本次变压器总烃量超标原因的查找,得知在处理此类问题时,应该采取先易后难、先外后内的查找方法,逐一进行排查。在先期查找时,除应对变压器冷却风扇的声音、表体温度进行检查外,还应对其附属设备潜油泵等做进一步排查,不能认为造成总烃超标的原因只是变压器本体内部故障。另外,该变压器投产至今虽经过多次检修,但检修部门均未对冷却器潜油泵进行检查维护,致使潜油泵电机绝缘老化造成过热故障,从而引起主变总烃量超标。因此,检修部门应对运行时间较长的设备,开展定期检修维护工作,并及时完善检修规程及检修作业文件,增加对主变附属设备的检查维护及试验内容,避免设备超期服役造成故障。

2014-06-05。

黄建江(1972-),男,电气工程师,主要从事发电厂电气运行维护工作,email:13560538886@139.com。